Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Показатели двигателя внутреннего сгорания

В качестве показателя работоспособности цикла на практике используется не индикаторная работа Li, которая определяется не только совершенством организации рабочих процессов, но и размерностью двигателя, а удельный показатель pi, который представляет собой индикаторную работу цикла, снимаемую с единицы рабочего объема pi = Li / Vh. Объем pi имеет размерность давления и называется средним индикаторным давлением.

Индикаторный КПД, оценивающий экономичность действительного цикла, показывает, какая доля теплоты, введенной в цикл с топливом Q1, преобразуется в индикаторную работу ηi = Li / Q1.

Индикаторной мощностью называется индикаторная работа, получаемая за 1 с, Ni = Li/tц, где tц — время реализации одного рабочего цикла. Если частота вращения коленчатого вала двигателя n, мин -1, то величина обратная (1/n) — время одного оборота в минутах и 60/n — в секундах. В этом случае tц=(60/n) 0,5 τ, где τ — коэффициент тактности, равный двум для двух- и четырем для четырехтактных двигателей. С учетом того, что Li=piVh при количестве цилиндров двигателя, равном i, мощность (кВт)

Ni = pi · n · i · Vh / (30 τ).

Экономичность двигателя оценивается параметром, называемым удельным индикаторным расходом топлива gi. Этот параметр показывает, какое количество топлива расходует двигатель на производство единицы индикаторной работы:

gi = qц / Li.

Величина gi обычно выражается в г/(кВт·ч), поэтому в числителе этого уравнения расход топлива задают в размерности кг/ч, а в знаменателе в кВт, вследствие чего

gi = 103 Gт / Ni.

К эффективным показателям двигателя, учитывающим как тепловые, так и механические потери в двигателе, относятся среднее эффективное давление, эффективная мощность, литровая мощность, эффективный КПД и удельный эффективный расход топлива.

Постоянное давление, которое, действуя на поршень в течение одного рабочего хода, совершает работу, равную эффективной работе на коленчатом валу двигателя за рабочий цикл, называют средним эффективным давлением ре. Среднее эффективное давление меньше среднего индикаторного давления рi на величину среднего давления механических потерь рм, т. е. ре = рi – рм.

Часть среднего индикаторного давления, расходуемого на механические потери, называют средним давлением механических потерь. Исследованиями установлено, что

для четырехтактных дизельных двигателей

рм = 1,1 + 0,13 Сп,

для четырехтактных карбюраторных двигателей

рм = 0,42 + 0,12 Сп,

где Сп = Sn/30 — средняя скорость поршня, м/с.

Эффективной мощностью двигателя Nе называют мощность, снимаемую с коленчатого вала двигателя для получения полезной работы. Эффективная мощность меньше индикаторной Ni на величину мощности механических потерь Nм, т.е.

Nе = Ni – Nм.

Величина механических потерь зависит от конструкции, технологии изготовления и качества материала деталей двигателя. К механическим потерям относится мощность, затрачиваемая на преодоление трения между трущимися поверхностями деталей двигателя, на приведение в действие вспомогательных механизмов приборов и агрегатов, на насосные потери (потери на всасывание и выталкивание газов при очистке и зарядке) и на вентиляционные потери.

Механические потери в двигателе характеризуются механическим

КПД ηм, который представляет собой отношение эффективной мощности к индикаторной или отношение среднего эффективного давления к индикаторному, т. е.

ηм = Ne / Ni = pe / pi.

Для современных двигателей механический КПД составляет 0,72 ¸ 0,9.

Эффективную мощность можно определить, зная значение механического КПД,:

Ne = ηм Ni.

Эффективная мощность двигателя Ne (кВт) аналогично индикаторной мощности может быть выражена через среднее эффективное давление:

Ne = pe · n · i · Vh / (30 τ).

Мк = ре I Vh / (π τ), т.е. эффективный крутящий момент двигателя Мк пропорционален ре.

Экономичность двигателя оценивается параметром, называемым удельным эффективным расходом топлива ge, показывающим, какое количество топлива расходуется на производство единицы эффективной работы:

ge = 103 Gт / Ne.

Номинальную эффективную мощность, снимаемую с единицы рабочего объема двигателя, называют литровой мощностью:

Nл = Ne / i · Vh = pe · n / (30 τ).

Чем выше литровая мощность, тем меньше рабочий объем и соответственно меньшие габариты и массу имеет двигатель при одинаковой номинальной мощности.

Эффективный КПД ηе оценивает степень использования теплоты топлива с учетом всех видов потерь.

Индикаторный и эффективный КПД связаны между собой соотношением ηе = ηi ηм.

Показатели, характеризующие тепловую и динамическую напряженность конструкции двигателя, используют для оценки его надежности и долговечности. Основным показателем является средняя скорость поршня Сп, которая оценивает механическую напряженность, так как определяет уровень нагруженности деталей двигателя инерционными силами, пропорциональными Сп, а также косвенно характеризует износ сопряженных элементов.

Поршневая мощность (кВт/дм2) определяет комплексную напряженность (тепловую и механическую)

Nп = Nе / (i · Fп).

Параметр Nп обозначающий эффективную мощность, приходящуюся на единицу площади всех поршней, тесно связан с литровой мощностью двигателя, так как с учетом того, что i Fп = i Vh / S,

Nп = Nл · S = pe · Cп / τ.

где ре характеризует тепловую и механическую, а Cп — динамическую напряженность конструкции двигателя.

В группу массогабаритных показателей входит удельная масса (кг/кВт),

gN = Mдв / Nе,

представляющая собой массу сухого двигателя Mдв, отнесенную к его номинальной эффективной мощности, а также литровая масса (кг/л)

gN = Mдв / (i · Vh).

Эти показатели связаны между собой через литровую мощность:

gN = gл / Nл.

Параметр gл у дизелей больше, чем у карбюраторных двигателей при одинаковом рабочем объеме в основном из-за большей массы элементов конструкции вследствие более высокой их тепловой, механической и динамической напряженности. Для дизелей характерны большие, чем в двигателях с искровым зажиганием, значения удельной массы , так как дизели без наддува имеют, как правило, меньшую Nл.

Методы форсирования двигателей

Степень форсированности оценивают по литровой мощности. Двигатели, имеющие высокие значения Nл, называют форсированными.

Под форсированием двигателя понимают комплекс технических мероприятий, способствующих повышению литровой мощности. Возможные способы форсирования двигателей следуют из выражения

Nл = Ne / i · Vh = pe · n / (30 τ).

Из формулы следует, что литровая мощность увеличивается с увеличением номинальной частоты вращения n, среднего эффективного давления ре или при применении двухтактного рабочего процесса. Увеличение литровой мощности посредством повышения n широко используется в карбюраторных двигателях современных моделей, у которых n достигает 6500 мин -1 и выше.

Номинальная частота вращения дизелей грузовых автомобилей, как правило, не превышает 2600 мин -1. По этой причине литровая мощность дизелей без наддува находится в пределах 12…15 кВт/л и существенно уступает аналогичному показателю карбюраторных двигателей, имеющих Nл = 20...50 кВт/л. В настоящее время появляется все большее количество дизелей с номинальной частотой вращения n = 4500...5500 мин -1 и литровой мощностью до 20 кВт/л.

Для карбюраторных двигателей форсирование по частоте вращения является одним из основных способов повышения литровой мощности, в отличие от дизелей, для которых этот способ менее характерен.

Литровая мощность должна увеличиваться в два раза при переходе с четырехтактного рабочего цикла на двухтактный. В действительности же при этом Nл увеличивается всего лишь в 1,5...1,7 раза вследствие использования лишь части рабочего объема на процессы газообмена и вследствие снижения качества очистки и наполнения цилиндров, а также в результате дополнительных затрат энергии на привод продувочного насоса.

Большая (на 50...70%) литровая мощность — существенное достоинство двухтактного двигателя, но недоиспользование части рабочего объема цилиндра для получения индикаторной работы приводит к тому, что они имеют заметно более низкие энергоэкономические показатели, чем аналогичные четырехтактные двигатели.

Недостатки двухтактных ДВС:

сравнительно большая тепловую напряженность элементов цилиндропоршневой группы из-за более кратковременного протекания процессов газообмена и, следовательно, меньшего теплоотвода от деталей, формирующих камеру сгорания;

больший теплоподвод в единицу времени, что объясняется вдвое более частым следованием процессов сгорания;

потеря части горючей смеси в период продувки цилиндра, что значительно снижает их экономичность.

Особое место занимает форсирование двигателей по среднему эффективному давлению ре. При этом существенного увеличения Nл удается достигнуть лишь при увеличении тепловой нагруженности рабочего цикла путем подвода к рабочему телу большего количества теплоты. Однако при подаче в цилиндр большего количества топлива (возрастание цикловой подачи qц), необходимого для этого, требует для его полного сжигания и большего количества окислителя. На практике это реализуется увеличением количества свежего заряда, нагнетаемого в цилиндр двигателя под давлением.

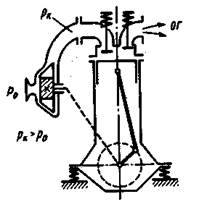

Этот способ носит название наддува двигателя. При этом ре возрастает практически пропорционально увеличению плотности свежего заряда. На рис. 2.8 изображена схема двигателя с наддувом и механическим приводом компрессора от коленчатого вала.

Рис.2.8. Схема наддува двигателя с приводным компрессором

Однако при такой системе наддува существенно снижается экономичность двигателя, что обусловлено необходимостью затрат энергии на привод компрессора. Наибольшее распространение в практике современного двигателестроения получил газотурбинный наддув, схема которого показана на рис. 2.9. Здесь для привода центробежного компрессора используется энергия отработавших газов, срабатываемая в газовой турбине, конструктивно объединенной с компрессором в единый агрегат - турбокомпрессор.

Рис.2.9. Схема турбонаддува

Из-за отсутствия при газотурбинном наддуве механической связи агрегата наддува с коленчатым валом двигателя, заметно ухудшаются тяговые характеристики и приемистость двигателя. Это связано с инерционностью системы роторов турбокомпрессора, а также с уменьшением энергии отработавших газов при малых нагрузках, в связи с чем, особенно в начале разгона, не обеспечивается подача в цилиндр нужного количества свежего заряда. Эти недостатки можно преодолеть использованием комбинированного наддува. Система комбинированного наддува выполняется в различных конструктивных вариантах и обычно представляет собой определенные комбинации газотурбинного наддува и наддува с приводным компрессором.

Многоцилиндровые двигатели

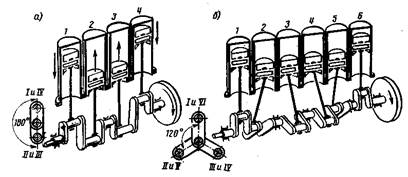

На современных автомобилях применяют четырех-, шести-, восьми- и двенадцатицилиндровые двигатели. Наиболее распространенные схемы компоновок цилиндров двигателей представлены на рис. 2.10. При однорядных схемах компоновки (рис. 2.10, а) оси цилиндра занимают строго вертикальное положение (двигатели автомобилей ВАЗ-2106 «Жигули», ГАЗ-24-10 и -3102 «Волга» и др.) или расположены под некоторым углом a к вертикали (рис. 13,6), находящимся в пределах 15—20° (двигатель автомобиля «Москвич-21412»). На большинстве грузовых автомобилей применяют двухрядную V-образную (под углом β) компоновку (рис. 2.10, в) цилиндров (двигатели автомобилей ЗИЛ-130, КамАЗ-5320, МАЗ-5335, Урал-4320 и ГАЗ-53-12). Двухрядная компоновка (рис. 2.10, г) имеет углом 180° с противолежащими цилиндрами. Двигатели с таким расположением цилиндров называют оппозитными, они удобно располагаются под полом кузова, например, в автобусах.

Рис.2.10. Схемы компоновки цилиндров двигателей

Многоцилиндровые двигатели компонуются из нескольких одноцилиндровых двигателей, которые конструктивно объединены в одно целое и имеют один общий коленчатый вал. За два оборота коленчатого вала в таком двигателе рабочих ходов будет столько, сколько у него цилиндров, а так как два оборота коленчатого вала соответствуют 720°, то такты рабочего хода будут чередоваться через равные угловые интервалы Θ в зависимости от числа цилиндров i, следовательно, Θ = 720/i.

Например, в четырех-, шести- и восьмицилиндровых двигателях рабочие ходы происходят соответственно через 180, 120 и 90° поворота коленчатого вала. В каждом цилиндре осуществляется один и тот же рабочий процесс, но одноименные такты происходят в разные моменты времени, при этом чередование тактов в цилиндрах двигателей должно обеспечивать равномерное распределение нагрузки на подшипники коленчатого вала и плавную работу двигателя.

Порядком работы двигателя называется последовательность чередования одноименных тактов в цилиндрах двигателя в течение рабочего цикла. Порядок работы двигателя указывают по чередованию тактов рабочего хода, начиная с первого цилиндра.

Тип двигателя и числа цилиндров определяют порядок работы двигателя. Так, у коленчатого вала рядного четырехцилиндрового двигателя (рис. 2.11, а) кривошипы расположены попарно под углом 180°, два крайних — под углом 180° к двум средним. Соответственно поршни цилиндров 1 и 4 при работе двигателя движутся одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном.

Рис.2.11. Схемы кривошипно-шатунного механизма рядных двигателей: а – четырехцилиндрового; б – шестицилиндрового; 1-6 – цилиндры; I-VI – кривошипы коленчатого вала соответственно цилиндров 1-6

Порядок работы четырехцилиндровых двигателей может быть 1—3—4—2 (двигатели автомобилей семейств ВАЗ, «Москвич» и др.) или 1—2—4—3 (двигатели автомобилей ГАЗ-24-10 «Волга», УАЗ-3151).

Шатунные шейки коленчатого вала (рис. 2.11, б) в шестицилиндровом рядном двигателе расположены попарно в трех плоскостях. Такты во всех цилиндрах двигателя в соответствии с расположением кривошипов начинаются и кончаются не одновременно, а смещаются в одной паре цилиндров относительно другой на угол 120 °, и, следовательно, рабочие ходы перекрываются на 1/з хода поршня, что обеспечивает более равномерное вращение коленчатого вала.

Порядком работы карбюраторного шестицилиндрового рядного двигателя является 1—5—3—6—2—4 (двигатели автомобилей ЗИЛ-157КД, ГАЗ-52-04). Возможны и другие порядки работы карбюраторного шестицилиндрового двигателя.

Наиболее совершенным для шестицилиндровых дизелей является V-образный вариант двигателя с развалом цилиндров под углом 90° (рис. 2.12, а) и с порядком работы 1—4—2—5—3—6 (двигатель ЯМЗ-236). Преимущества компоновочных схем этого типа по сравнению с компоновочными схемами рядных двигателей привело к широкому распространению дизелей и карбюраторных двигателей с V-образным расположением цилиндров.

Рис.2.12. Схемы кривошипного механизма V-образных двигателей: а – шестицилиндрового; б – восьмицилиндрового; 1-8 – цилиндры; I-VIII – кривошипы

коленчатого вала соответственно цилиндров 1-8

К преимуществам таких двигателей следует отнести их меньшую высоту и габаритную длину, что позволяет улучшить компоновку автомобиля в целом.

Недостатками V-образных двигателей являются более сложная отливка блока и увеличение габаритной ширины его по сравнению с рядным двигателем.

Восьмицилиндровые V-образные двигатели (рис. 2.12, б) установлены на грузовых автомобилях ЗИЛ-130, ГАЗ-53-12, КамАЗ-5320 и др. Цилиндры в таких двигателях расположены в два ряда по ходу автомобиля, угол развала между рядами цилиндров составляет 90°. Один ряд цилиндров несколько смещен относительно другого ряда, что обусловлено установкой двух шатунов на каждую шейку коленчатого вала.

В восьмицилиндровом V-образном двигателе порядок работы 1—5—4—2—6—3—7—8. При таком порядке работы рабочие ходы следуют один за другим с перекрытием на 1/2 хода поршня, что обеспечивает равномерное вращение коленчатого вала и уравновешивание сил инерции, возникающих в процессе работы восьмицилиндрового двигателя.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

В состав кривошипно-шатунного механизма двигателя входят блок цилиндров, служащий остовом двигателя, цилиндры, головка блока цилиндров, поддон картера, поршни с кольцами и поршневыми пальцами, шатун, коленчатый вал, маховик.

Блок и головка цилиндров

Блок цилиндров. У V-образных двигателей блок цилиндров (рис.3.1) представляет собой массивный литой корпус 3, снаружи и внутри которого монтируются все механизмы и системы.

Рис.3.1. Блок цилиндров V-образного двигателя:

а – общий вид; б – вид сзади

В литых поперечинах картера 4, находящегося в нижней части блока, расположены опорные гнезда для подшипников 6 коленчатого вала. Такую отливку часто называют блок-картером 5. В средней части блока цилиндров имеются отверстия 7 для установки подшипников скольжения под опорные шейки распределительного вала.

Плоскость разъема блока может проходить по оси коленчатого вала или быть смещенной относительно нее вниз. Стальной штампованный поддон, служащий резервуаром для масла, крепится к нижней части блок-картера. По каналам в блоке масло из поддона подается к трущимся деталям двигателя.

Для повышения жесткости блока цилиндров на V-образных двигателях (ЗИЛ-130, ЗМЗ-53-11, ЯМЗ-238 и др.) его плоскость делают разъемной и располагают ниже оси коленчатого вала. В отливке блока цилиндров имеется рубашка для жидкостного охлаждения двигателя, представляющая собой полость 8 (рис. 3.1,б) между стенками блока и наружной поверхностью вставных гильз 2. По обеим сторонам блока цилиндров расположены два канала 1 (рис. 3.1, а), через которые и подается охлаждающая жидкость в рубашку охлаждения. К передней части блока цилиндров крепится крышка распределительных шестерен, а к задней — картер сцепления.

Блоки цилиндров отливаются из серого чугуна (у двигателей автомобилей семейств ЗИЛ, КамАЗ, МАЗ и ВАЗ) или из алюминиевого сплава (у двигателей автомобилей ГАЗ-3110 «Волга», «Москвич-21412»).

Рабочий цикл двигателя происходит замкнутом пространстве, образованном рабочей поверхностью цилиндров (рис. 3.2), которая является направляющей при движении поршня, и головкой блока цилиндров. Для плотного прилегания поршня и поршневых колец к цилиндру и для уменьшения сил трения между ними внутреннюю полость цилиндров тщательно обрабатывают с высокой степенью точности и чистоты, поэтому она называется зеркалом цилиндра. На зеркале цилиндров наносят мелкую (ромбовидную) сетку для лучшего удержания смазочного материала.

Цилиндры изготовливают отдельно от блока 1 в виде вставных гильз или отливают как одно целое со стенками рубашки охлаждения 2 (рис. 3.2, б). Вставные гильзы подразделяются на «сухие» гильзы 5, запрессованные в расточенный блок (см. рис. 3.2, а), и сменные «мокрые» гильзы 7 (см. рис. 3.2,6—д), омываемые с наружной стороны охлаждающей жидкостью.

Верхняя часть цилиндров сильно нагревается при сгорании рабочей смеси и подвергается окислительному воздействию продуктов сгорания, поэтому в верхнюю часть блока цилиндров или гильз, как правило, запрессовывают короткие вставки 3 — сухие гильзы длиной 40—50 мм (у двигателей автомобилей ЗИЛ-130, ГАЗ-3110 «Волга», ГАЗ-53-12 и др.). Вставки 3 (см. рис. 3.2, д) производят из легированного чугуна, обладающего высокой износо- и коррозионной стойкостью.

Рис.3.2. Схемы цилиндров двигателя: а – с сухой гильзой;

б - с короткой сухой вставкой; в - д – с мокрыми гильзами

При установке мокрой гильзы ее бурт 6 (см. рис. 3.2, в) выступает над плоскостью разъема на 0,02— 0,15 мм. Это предназначено для уплотнения гильзы путем прижатия бурта через прокладку 4 (см. рис. 3.2, а) между блоком и головкой цилиндра. В нижней части гильза уплотняется двумя резиновыми кольцами 8 (см. рис. 3.2, г) (двигатели ЗИЛ-130, ЯМЗ-236, КамАЗ-740 и др.) или медными прокладками 9 (см. рис. 3.2, д), установленными по торцу нижнего пояса гильзы (двигатели автомобилей семейств ГАЗ, «Москвич» и др.).

Преимущественное применение в двигателях мокрых гильз связано с тем, что они обеспечивают лучший отвод тепла. В результате чего повышается работоспособность и срок службы деталей цилиндропоршневой группы, снижаются затраты, связанные с ремонтом двигателей.

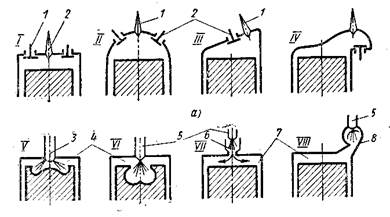

Головка блока цилиндров. В головке блока цилиндров расположены камеры сгорания (рис. 3.3), в которых установлены впускные и выпускные клапаны 1, свечи зажигания 2 или форсунки 5.

Детали и узлы привода клапанного механизма крепятся на головке блока цилиндров.

Рис.3.3. Формы камер сгорания: а - карбюраторных двигателей; б – дизелей;

I – цилиндрическая; II – клиновая; III – смещенная (Г-образная); IV – полусферическая; V и VI – неразделенные; VII и VIII – разделенные; 1 – клапан;

2 – свеча зажигания; 3 – насос-форсунка; 4 – камера сгорания; 5 – форсунка;

6 – предкамера; 7 – основная камера; 8 – вихревая камера

Форма камеры сгорания значительное влияние на процесс смесеобразования как в карбюраторных двигателях, так и в дизелях. В карбюраторных двигателях (рис. 3.3, а) наибольшее распространение получили цилиндрические I, клиновые II и полусферические IV камеры с верхним расположением клапанов. У дизелей (рис. 3.3, б) широкое применение находят неразделенные V, VI и разделенные VII и VIII камеры сгорания, состоящие из вспомогательного небольшого пространства (предкамеры 6 или вихревой камеры 8) и основной камеры сгорания 7, соединенных между собой каналами.

У двигателей автомобилей КамАЗ каждый цилиндр снабжен отдельной головкой цилиндра. Двигатели с рядным расположением цилиндров имеют одну общую головку цилиндров, двигатели с V-образным расположением цилиндров - две (двигатели ЗИЛ-130, ГАЗ-53-11) или четыре на каждые три цилиндра (двигатель ЯМЗ-240).

На рис. 3.4 показана головка цилиндра двигателя ЗИЛ-130, которая содержит камеры сгорания 1 с вставными седлами 3 впускных клапанов, седлами 4 выпускных клапанов и с отверстиями 2 для свечей зажигания 7 (см. рис. 3.4, 6).

Головка блока цилиндров крепится к блоку при помощи шпилек с гайками или болтами, которые затягивают равномерно в определенной последовательности с установленным для каждого двигателя моментом затяжки.

Рис.3.4. Головка блока цилиндров V-образного двигателя: а – вид со стороны камер сгорания; б – вид со стороны коромысел

Одна боковая поверхность имеет каналы 5 (см. рис. 3.4, а) для подвода горючей смеси и каналы 6 для циркуляции охлаждающей жидкости, а другая — каналы 8 (см. рис. 3.4, б) для отвода отработавших газов. В каждой камере сгорания имеются отверстия для запрессовки направляющих втулок клапанов. Плоскость разъема между блоком цилиндров и головками уплотняют сталеасбестовыми прокладками.

Поршневая группа и шатуны

Поршень воспринимает давление газов при такте рабочего хода и передает его через шатун на коленчатый вал. Поршень состоит из трех частей (рис. 3.5): днища 5, уплотняющей части 6 с проточенными в ней канавками для поршневых колец и юбки 7, которая соприкасается с поверхностью зеркала цилиндра.

Рис.3.5. Поршни: а – карбюраторных двигателей;

б – дизелей КамАЗ; в – дизелей ЯМЗ

Днище поршня вместе непосредственно воспринимает давление газов: оно может быть плоским (двигатели ЗИЛ-130, ГАЗ-53-11), выпуклым (двигатель автомобиля «Москвич-21412») и фасонным (дизели ЯМЗ, КамАЗ). Наибольшее распространение в карбюраторных двигателях получили плоские днища (см. рис. 3.5, а) из-за простоты изготовления. Днище 5 и уплотняющая часть 6 составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3. Число колец зависит от частоты вращения коленчатого вала и от типа двигателя. Зазор между головкой поршня и стенкой цилиндра находится в пределах 0,4—0,6 мм.

Направляющей при движении поршня в цилиндре является юбка 7 поршня, имеющая форму конуса овального сечения. С внутренней стороны она имеет охлаждающие ребра и приливы - бобышки 2 с отверстиями для поршневого пальца 8 (см. рис. 3.5, б). У некоторых двигателей на юбке поршня с одной стороны сделаны Т- или П-образные тепловые прорези, предупреждающие заклинивание поршня при нагревании. Зазор между его юбкой и зеркалом цилиндра требуется для свободного перемещения поршня. При нормальном тепловом состоянии (80-95 °С) для различных моделей двигателей этот зазор равен 0,04-0,08 мм.

На поверхности поршня около торцов поршневого пальца делают местные углубления — холодильники 1 (см. рис. 3.5, а) для предотвращения задиров при нагреве, отводу тепла от поршня и улучшения условий его смазывания.

В днище поршня в дизелях с непосредственным впрыском (КамАЗ-740, ЯМЗ-238) располагается камера сгорания (см. рис. 3.5, б, в), а юбка поршня имеет форму конуса овального сечения, но без прорезей, что делает ее достаточно прочной. Кроме того, в нижней части юбки поршня отдельных двигателей (КамАЗ-740, ВАЗ-2108) имеются боковые выемки для прохода противовесов коленчатого вала. Для уменьшения силы инерции возвратно-поступательно движущихся масс поршни, как правило, изготовляют из легких кремнистых алюминиевых сплавов. Поршни на одном двигателе не должны отличаться по массе более чем на 2—8 г.

Для повышения износостойкости первой канавки днища поршня, подвергающегося воздействию высоких температур, под верхнее поршневое кольцо устанавливают чугунную кольцевую вставку (у двигателей ЗИЛ-130, КамАЗ-740 и др.).

Поршень при переходе через ВМТ смещается в боковом направлении от одной стенки цилиндра к другой, что сопровождается стуком. Для его устранения ось отверстия под поршневой палец сдвигают на 1,6 мм от диаметральной плоскости поршня в правую сторону двигателя (по ходу движения автомобиля).

Боковое давление во время рабочего хода должна испытывать та часть поршня, где нет тепловых прорезей. Поэтому на днище поршня делают метку 4 (см. рис. 3.5, а) или стрелку, которая при установке поршня в цилиндр, должна быть обращена к передней части двигателя.

Поршневые кольца предназначены для уплотнения камеры сгорания и обеспечения герметичности соединения деталей поршень - цилиндр - канавки. Также, при сгорании рабочей смеси значительное количество тепла поглощается поршнем и отводится от него поршневыми кольцами.

Поршневое кольцо (рис. 3.6) представляет собой плоскую разрезную пружину с зазором, называющимся замком.

Рис.3.6. Поршневые кольца: а – типы поршневых колец;

б – расположение колец на поршне

Благодаря замку кольца могут свободно расширяться при их нагревании в процессе работы двигателя, а также появляется возможность устанавливать кольца на поршень.

Поршневые кольца делятся на компрессионные и маслосъемные.

Компрессионные кольца 1 (рис. 3.6, а) должны иметь определенный зазор (0,02—0,07 мм) по высоте к канавке поршня. Установленные в цилиндр поршневые кольца сжимаются до небольшого зазора в замке и плотно придавливаются к поверхности цилиндра, что предотвращает прорыв газов в картер двигателя и попадание масла со стенок цилиндра в камеру сгорания. Излишки масла со стенок цилиндра и отводит его в поддон картера осуществляет маслосъемное кольцо 2.

Поршневые кольца изготовляют из легированного чугуна, а для двигателей с большими динамическими нагрузками — из специальной стали.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию, а остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена.

Чугунное маслосъемное кольцо 2 имеет в отличие от компрессионного прорези 9 для прохода масла. Для отвода масла внутрь поршня в канавке поршня под маслосъемное кольцо сверлят один или два ряда отверстий. На некоторых двигателях устанавливают стальные составные маслосъемные кольца. Так в двигателе ЗИЛ-130 на каждом поршне применяют три компрессионных кольца и одно составное маслосъемное. Составное маслосъемное кольцо состоит из двух стальных кольцевых дисков 3 и двух расширителей: осевого 4 и радиального 5.

Выточки 8 на внутренних цилиндрических поверхностях колец должны быть обращены вверх, в сторону днища поршня. Наружная поверхность нижнего компрессионного кольца 6 имеет небольшую конусность, большее основание которого обращено вниз. Это способствует лучшему уплотнению соединения поршень - цилиндр. У большинства двигателей зазор в замках двух верхних компрессионных колец и чугунного маслосъемного составляет 0,25-0,60 мм, в нижнем компрессионном кольце — 0,15-0,40 мм, а в замке кольцевых дисков составного маслосъемного кольца — 0,8-1,4 мм.

Замки всех колец при наличии чугунного маслосъемного кольца при установке на поршень располагают по окружности под углом 90°. При установке стального составного маслосъемного кольца на равные угловые интервалы сдвигаются только замки компрессионных колец.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Через пальцы передаются значительные усилия, поэтому их изготовляют из легированных или углеродистых сталей с последующей цементацией или закалкой токами высокой частоты. Поршневой палец 6 (рис. 3.7) - это толстостенная трубка с тщательно отшлифованной наружной поверхностью, проходящая через верхнюю головку шатуна и концами опирающаяся на бобышки 3 поршня 2.

Пальцы по способу соединения с шатуном и поршнем делятся на плавающие и закрепленные (обычно в головке шатуна). Плавающие поршневые пальцы получили наибольшее распространение, так как они свободно поворачиваются в бобышках и во втулке 7, установленной в верхней головке шатуна. Стопорные кольца 5, расположенными в выточках бобышек поршня, ограничивают осевое перемещение поршневого пальца.

Рис.3.7. Шатунно-поршневая группа

Так как коэффициент линейного расширения алюминиевого сплава и стали различен, в бобышках поршня при работающем двигателе возможны стуки. Для устранения этого явления палец в бобышках устанавливают с натягом 0,01-0,02 мм, нагревая поршень до температуры 80-90 °С, что обеспечивает поддержание нормального теплового зазора (0,01-0,03 мм) в этом сопряжении на всех режимах работы двигателя.

Шатунсоединяет поршень с кривошипом коленчатого вала и обеспечивает при такте рабочего хода передачу усилия от давления газов на поршень к коленчатому валу, а при вспомогательных тактах (впуск, сжатие, выпуск), наоборот - от коленчатого вала к поршню. При работе двигателя шатун совершает сложное движение: он движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого пальца.

Шатун (см. рис. 3.7) состоит из стержня 9 двутаврового сечения, верхней головки 8, нижней головки 13 и крышки 12. В стержне 9 шатуна при принудительном смазывании плавающего поршневого пальца сверлится сквозное отверстие - масляный канал.

Шатун изготавливают из легированной или углеродистой стали. Как правило, нижняя головка 13, должна быть разъемной в плоскости, перпендикулярной к оси шатуна. Если нижняя головка имеет значительные размеры и превышает диаметр цилиндра (у дизелей ЯМЗ), плоскость разъема головки делают под углом (косой срез).

Крышка шатуна обрабатывается совместно с нижней головкой, поэтому перестановка крышки с одного шатуна на другой не допускается. На шатунах и крышках с этой целью делают метки.

Для обеспечения высокой точности при сборке нижней головки шатуна его крышку 12 фиксируют шлифованными поясками болтов, которые затягивают гайками и стопорят шплинтами или шайбами. В нижнюю головку вставляют шатунный подшипник в виде тонкостенных стальных вкладышей 10, которые с внутренней стороны покрыты слоем антифрикционного сплава. От осевого смещения и провертывания вкладыши удерживаются выступами (усиками) 11, которые входят в канавки нижней головки шатуна и его крышки.

Для периодического выбрызгивания масла на зеркало цилиндра или на распределительный вал (у двигателей ЗИЛ-130, ЗМЗ-53-11) в нижней головке шатуна и во вкладыше делается отверстие 4.

Разница в массе шатунов для их лучшей уравновешенности не должна превышать 6-8 г.

Коленчатый вал и маховик

Силы давления газов на поршень, передающиеся ими на коленчатый вал, создают крутящий момент, который при помощи трансмиссии передается на колеса автомобиля. Коленчатый вал воспринимает также и силы инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма.

Коленчатый вал штампуют из легированных сталей или отливают из высокопрочных магниевых чугунов (двигатели ЯМЗ, ЗМЗ, ВАЗ и др.).

Конструкция коленчатого вала (рис. 3.8) включает: коренные 6 и шатунные шейки 5, противовесы 17, задний конец с отверстием для установки шарикоподшипника ведущего вала коробки передач и фланца 13 для крепления маховика, передний конец, на котором установлен храповик 20 пусковой рукоятки и шестерня 19 газораспределения, шкив 1 привода вентилятора, жидкостного насоса и генератора.

Рис.3.8. Коленчатый вал и маховик:

1—шкив; 2— маслоотражатель; 3— упорная шайба; 4— вкладыш коренного подшипника; 5—шатунная шейка; 6—коренная шейка; 7—щека; 8— смазочный канал; 9— шатун; 10— поршень; 11 — зубчатый венец маховика; 12— маслосбрасывающий гребень; 13 — фланец; 14 — маховик15— масляная полость; 16— заглушка; 17— противовес; 18 — крышка подшипника; 19— шестерня газораспределения; 20— храповик

Щеки 7 с шатунными шейками 5 образуют кривошипы. Противовесы 17 служат для разгрузки коренных подшипников от центробежных сил. Противовесы изготовляют за одно целое со щеками, имеющими каналы 8 для подвода масла, или прикрепляют к ним болтами. У полноопорного коленчатаго вала с обеих сторон шатунной шейки 5 расположены коренные шейки 6.

Работоспособность кривошипно-шатунного механизма повышается за счет большой жесткостью полноопорных коленчатых валов (двигатели автомобилей ЗИЛ-130, КамАЗ-740, ВАЗ-2108). Число коренных шеек зависит от типа и числа цилиндров двигателя. Например, в четырехцилиндровом двигателе с рядным расположением цилиндров их может быть три или пять, в шестицилиндровых — четыре или семь, в V-образных восьмицилиндровых — пять.

Для подвода масла в щеках 7 коленчатого вала просверлены наклонные каналы 8 от коренных подшипников к масл

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...