Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Лекция 15. 6. выбор оборудования

Выбор оборудования является важной технологической, организационной и экономической задачей. Все станки условно можно разделить на 5 групп:

1) Универсальные станки общего назначения:

· Фрезерные;

2) Универсальное оборудование повышенной производительности:

· Револьверный;

· Токарные автоматы;

· Токарные многорезцовые (несколько суппортов);

3) Специальные станки:

· Агрегатные;

· Станки любого вида обработки под специальную деталь (массовое производство);

4) Специализированные станки:

· Зубофрезерные;

· Зубодолбежные;

5) Станки типа обрабатываемый центр (ЧПУ, до 100 инструментов).

Выбор оборудования проводится с учетом следующих характеристик:

1) Программа выпуска;

2) Количество используемых инструментов;

3) Количество управляемых координат;

4) Тип и размер;

5) Возможности наладки станка для выдерживания размеров;

6) Способность оборудования.

Формирование маршрутного технологического процесса

При формировании маршрутного технологического процесса в первую очередь необходимо принять решение об уровне концентрации (интеграции) операций и об уровне их дифференцирования.

Достоинства интеграции технологического процесса:

1) Сокращается производственный цикл изготовления детали (следовательно упрощается организация);

2) Сокращается НЗП;

3) Сокращается номенклатура технологической оснастки;

4) Увеличивается точность изготовления деталей, т.к. в одной операции обрабатывается большое количество поверхностей и их размеры формируются как в/оп.

Недостатки:

1) Высокая квалификация кадров;

2) Дорогое оборудование;

3) Уменьшается гибкость производственного процесса (подрывается гибкость на замене оборудования), т.к. если станок вышел из строя, его опасно заменять, чтобы исключить срыв производственного плана.

Интеграция технологического процесса может обеспечиваться за счет организационных мероприятий (рабочие, универсальные). Технологическая концентрация – использование многоинструментальных наладок, использование многоинструментальных станков, использование многоинструментальной технологической оснастки.

Достоинства диффыеренциального технологического процесса:

1) Невысокая стоимость оборудования;

2) Невысокая квалификация кадров;

3) Высокая гибкость производственного процесса.

Недостатки:

1) Увеличивается НЗП;

2) Все достоинства интеграционного технологического процесса.

Выбор баз

Правила выбора баз:

1) Необходимо совмещать первую исходную базу с установочной базой, что позволит обеспечивать автоматизированное выдерживание размеров. Первой исходной базой называется поверхность детали, от которой выдерживается первый размер в данной операции и котораяи которая была образована в предыдущих операциях;

2) Для обеспечения непосредственного выдерживания конструкторских размеров (двухзвенная цепь) на операциях технологического процесса необходимо совмещать конструкторские базы с исходными;

3) Является обобщением первых двух, т.е. необходимо совмещать первую исходную, конструкторскую и установочную базы. При этом будет непосредственное выдерживание конструкторских размеров и их автоматическое обеспечение.

Лекция 16.

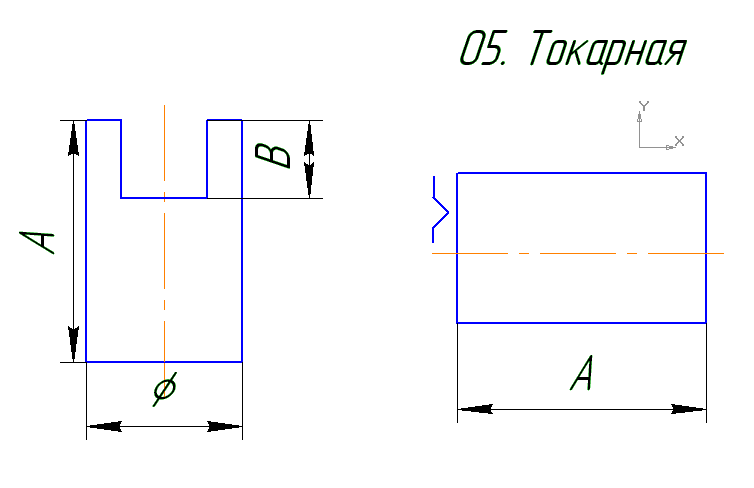

10. Фрезерная

– не получается, придется увеличивать точность

– не получается, придется увеличивать точность

Правило 2 выполняется, 1 не выполняется, следовательно производительность падает. Необходимо выполнение третьего правила.

Правило 2 выполняется, 1 не выполняется, следовательно производительность падает. Необходимо выполнение третьего правила.

Установочная база переместиться наверх за счет приспособления. Инструмент можно настроить и обрабатывать всю партию с минимальными затратами, но увеличивается время на установку заготовки.

Установочная база переместиться наверх за счет приспособления. Инструмент можно настроить и обрабатывать всю партию с минимальными затратами, но увеличивается время на установку заготовки.

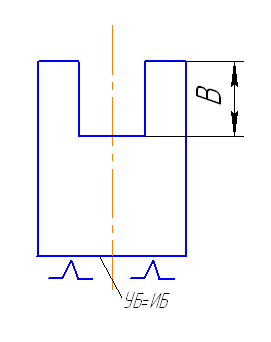

При фрезеровании паза по первому варианту исходная база совмещается с установочной базой, что соответствует первому правилу и позволяет проводить обработку при автоматическом выдерживании размера С. Но при этом размер В формируется в двух операциях. Поэтому может возникнуть необходимость уменьшения операционных допусков ниже средней точности, что приводит к увеличению затрат.

Во втором варианте конструкторская база совмещена с исходной базой. При этом обеспечивается заданная точность размера В, но этот размер может выполняться пробными проходами, а станок должен иметь плавающий ноль. Затраты на выполнение операций увеличивается. Выполняется правило 2, но не 3.

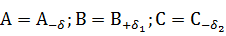

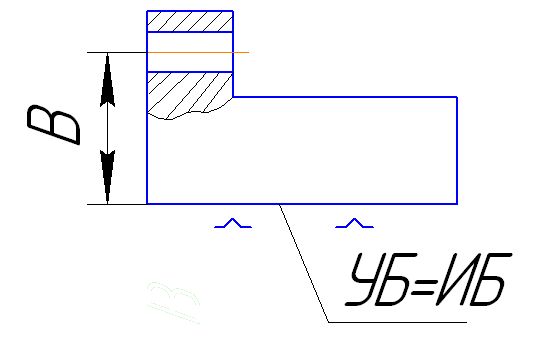

Вариант 3 соответствует третьему правилу. УБ=КБ=ИБ обеспечивается автоматическое выдерживание размера и двухзвенная цепь. Но это достигается за счет усложнения оснастки, что может привести к увеличению времени на установку заготовки.

При обработке по четвертому варианту совмещается 1ИБ с УБ, т.е. вводится дополнительная обработка торца. При этом обеспечивается автоматическое выдерживание размеров А и В и размеры формирующиеся в двухзвенных цепях. Но при этом происходят дополнительные затраты, связанные со снятием дополнительного припуска.

Если при построении технологического процесса не удается реализовать правило 3, то две поверхности, связанные конструкторским размером необходимо обрабатывать от одной исходной базы, совмещенной с установочной базой.

Для уменьшения звенности рациональные цепи необходимо обрабатывать по поверхности детали в различных этапах как технологически сопряженные. Технологически сопряженными называются поверхности, если при обработке одной из них, вторая является исходной базой.

-несопряженные

-несопряженные

-сопряженные

Правила выбора поверхности баз

1) Черновая база используется один раз в первой операции;

2) Если в детали имеются поверхности, которые в дальнейшем остаются необработанными, то ву качестве черновой базы должна использоваться необрабатываемая поверхность (при этом необходимо, чтобы в первой операции был выдержан размер, связывающий их);

3) В качестве черновых баз используются поверхности с помощью которых можно обеспечить хорошие установочные базы на последние операцйии;

4) Черновые базы должны обеспечивать надежное закрепление заготовки. Это требование для черновых баз является более актуальным, т.к. поверхности имеют значительные погрешности формы (уклон до  , овальность и т.д.);

, овальность и т.д.);

5) Черновые базы должны быть наиболее точными поверхностями заготовки, которые сформированы основными элементами технологической оснастки.

Лекция 17.

Определение уровня механизации и автоматизации технологического процесса и проектирование технологической оснастки (станочной, контрольной, вспомогательной); разработка технологической документации; технологические требования на операции

Технологические требования – это требования по форме и расположению поверхностей.

В технологической документации должны задаваться требования на расположение поверхностей и на погрешность формы, если они не выявляются при контроле линейных размеров.

Есть характеристики по расположению поверхностей, которые в принципе не выявляются при контроле размеров. Поэтому они должны контролироваться и задаваться в технологии самостоятельно. Например радиальное и торцевое сечения. В практике разработки технологической документации требования по биениям задаются в операционных картах лишь в последних операциях технологического процесса (в окончательной обработке). Величина допуска ставится по требованиям чертежа. При этом на предварительных операциях данное требование учитывалось технологом при выборе баз, оснастки, оборудования и т.д. Считается, что требование на предварительных операциях обеспечивается технологически. Имеются требования по форме и расположению поверхностей, которые могут быть выявлены при контроле размеров. Если допуски на размер меньше, чем допуски на расположение поверхностей, то такое технологическое требование записывать не надо. Если допуск на размер больше, то технологические требования записываются по чертежу на заключительной операции.

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...