Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Общие принципы построения технологических процессов.

Заготовки лопаток получаются методами горячего деформирования, но в современных двигателях заготовки лопаток турбины получаются методами специального литья.

Заготовки лопаток компрессора могут быть припусковыми (припуск до 1 мм) – получаются методом высокоскоростной штамповки, среднеприпусковые (припуск до 2,2 мм) – методами изотермической штамповки, высокоприпусковые (припуск более 2,2 мм).

Заготовки лопаток турбины получают методами литья с направленной кристаллизацией или литья монокристаллических лопаток. Заготовки безприпусковые по перу. Эти методы литья реализуются следующим образом: литье по выплавляемым моделям, нагрев металла, заливка и кристаллизация.

Осуществляется внутри тоннельной печи. Температура в печи переменная как по длине, так и по сечению. При определенной температуре металл расплавляется и заливается внутрь формы. Кристаллизация начинается в замке лопатки (холодная зона) и постепенно перемещается вдоль пера. Кристаллы растут вдоль пера по мере затвердевания металла. Монокристаллические лопатки формируются также, но в замке устанавливается вольфрамовая «затравка».

При изготовлении лопаток из малоприпусковых заготовок необходимо проверять расположение припуска, т.е. выявлять оптимальное расположение готовой лопатки внутри каждой конкретной заготоки с таким условием, чтобы припуск во всех точках пера был примерно одинаковым, т.е. поверхности эталонной лопатки должны быть эквидистантны поверхностям заготовки. Расположение припуска проверяется при установке лопаток по перу в кассеты или брикеты, а ткже с помощью устройства АРП-1 – автомата расположения припуска. В этом автомате в течение 30 с проводится измерение положения заготовки с помощью измерительных стержней. Их длина настроена по эталонной лопатке. Найденной оптимальное положение заготовки может фиксироваться с помощью зацентровки или с помощью станочной оснастки, если автомат встроен в станок, формирует постоянные технологические базы.

Так как лопатки имеют плохие технологические базы, то для их надежного базирования в конструкцию заготовки вводится специальный элемент – технологическая бобышка.

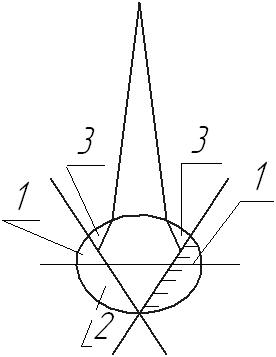

Базирование лопаток по перу проводится по следующим поверхностям:

1. Поверхность корытца (иногда спинки),

2. Дополнительный упор по двум точкам на входной кромке,

3. Одна точка на трактовой поверхности замковой полки со стороны входной кромки.

Установка в кассетах.

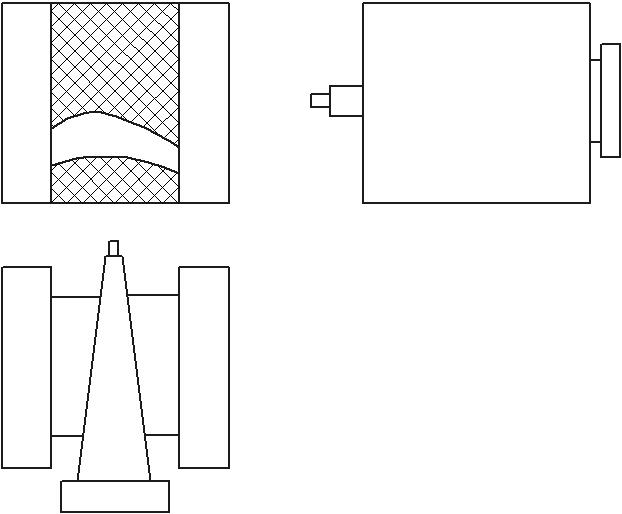

Кассета – это станочное приспособление – спутник, т.е. каждая заготовка совместно с кассетой передвигается по технологической цепочке. Кассета имеет 2 базовые плиты из инструментального материала, поверхности которых являются носителями размеров. Между этими базовыми плитами имеются два для базирования заготовки. Заготовка закрепляется в кассете винтовым зажимом предварительно. Затем кассета внутри полностью заполняется сплавом Вуда (плавится в кипятке).

Недостатком обработки в кассетах является необходимость использования большого количества сложной оснастки.

Обработка в брикетах

Брикет заливается на специальной установке, является носителем размеров и спользуется для базирования лопатки по перу. Достоинство брикета: простота его изготовления. Недостаток: малая точность базирования. Формирование брикета проводится в следующей последовательности: положение лопатки при заливке задается с помощью конических стержней, длина которых настраивается по эталонной лопатке. Заготовка устанавливается в зону заливки по схеме базирования. Производится заливка сплавом Вуда. Затем конические стержни выдергиваются из брикета, и брикет извлекается. Вместо

Обработка замка

Замки лопаток могут образовываться различными методами: фрезерованием, протягиванием, шлифованием. Рассмотрим наиболее прогрессивные варианты.

Для замков типа «ласточкин хвост» широко применяется протягивание. Елочный замок на турбинных лопатках обрабатывается глубинным шлифованием. Круг профилируется по форме замка.

Обработка пера

Обработка пера малоприпускных лопаток может проводиться фрезерованием, шлифованием, холодным вальцеванием и методом импульсной электро-химической обработки (ЭХО).

Фрезерование пера

Проводится на токарном станке. Фрезерование проводится на специальных копировальных фрезерных лопаточных станках продольными и поперечными строчками по односторонней и двусторонней схемам. Фреза может быть дисковой с радиусным профилем или торцевой с радиусным профилем. Фреза устанавливается под 45˚ к обрабатываемой поверхности и перемещатеся в соответствии с формой копира.

В настоящее время при снижении программы выпуска профили лопаток могут образовываться на фрезерных станках с ЧПУ.

Шлифование профиля пера

Шлифование лопаток может проводиться абразивным кругом или абразивной лентой. Шлифование лентой имеет преимущество: обработка по всей поверхности, «мягкие» условия в зоне обработки (отсутствие теплового и силового факторов), обеспечивается высокое качество поверхности. Шлифование лентой проводится на специальных станках, которые могут быть двух видов: для шлифования широкой лентой или для шлифования узкой лентой. Шлифование узкой лентой проводится по двум схемам: продольными строчками – лопатка медленно вращается и быстро перемещается в осевом направлении; поперечными строчками – лопатка быстро вращается и медленно перемещается в осевом направлении. Шлифование продольными строчками обеспечивает более

Возникает большая неуравновешенность, и происходит колебание лопатки.

Полирование пера лопаток

Полирование проводится на специальных виброполировочных станках. Тонкая абразивная лента поджимается к перу лопатки профилированным эластичным элементом. Лопатки совершают колебания вдоль пера. Применяется электро-химическое полирование.

Контроль лопаток

Проводится контроль качества лопаток, определяются собственные частоты колебаний; ультразвуковой контроль на наличие трещин во входной и выходной кромках (иногда применяется магнитный контроль трещин); контроль дефектов поверхностного слоя лопаток люминесцентным методом; контроль величины зерна.

Контроль геометрии. Если лопатка из магнитного материала, то трещина может быть обнаружена магнитным методом. Лопатка намагничивается и посыпается специальным порошком. На трещине образуются северный и южный полюса в виде «ежика» (прибор магнофлокс).

Люминесцентный контроль. Поверхность лопатки покрывается люминесцентной жидкостью. Затем протирается насухо. Далее на поверхность наносится проявляющий состав (белая нитрокраска). Если на поверхности имелись дефекты, то люминесцентная жидкость за счет капиллярного эффекта проникла в них и не была удалена. Эта жидкость из пор вытягивается проявляющим составом. Далее при освещении ультрафиолетовым светом, все дефекты видны в виде светящихся полос.

После изготовления лопатки проводится травление на зерно и определяются зоны с увеличенным зерном. Если выходит за пределы допуска, то лопатка отбраковывается.

Контроль на приборе ПОМКЛ 4 (прибор оптико-механического контроля лопаток)

Поставим эталонную лопатку, настроим стержни. Скобы для каждого сечения.

Контроль с помощью шаблонов

Этот метод применяется в опытном производстве. Шаблоны соответствуют идеальному профилю. Лопатка устанавливается по конструкторской базе, а шаблоны прикладываются по контрольным сечениям (сечения задаются расположением пазов). Весь комплекс размеров (точность профиля, закрутка, смещение оси пера и ее наклон)контролируются по величине и соотношению размеров a, b, c, d. Эти зазоры измеряются с помощью щупа.

Приложение

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...