Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Бийский технологический институт (филиал)

Бийский технологический институт (филиал)

И.В. Боткин, Ю.Н. Косицын, П.И. Мазуров

Лабораторная работа №7 (4 часа)

ВЛИЯНИЕ ЗАКАЛКИ И ОТПУСКА НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТЫХ СТАЛЕЙ

Методические указания к лабораторной работе

Бийск 2009

УДК

Боткин И.В. Влияние закалки и отпуска на структуру и свойства углеродистых сталей. Методические указания к лабораторной работе для студентов специальностей 151001, 190603, 170104, 240701, 240702, 240706, 160302, 220501, 260601 /И.В. Боткин, Ю.Н. Косицын, П.И. Мазуров.

Алт. гос. тех. ун-т, БТИ, - Бийск

Из-во Алт. Гос. техн. ун-та, 2009. - 20с.

Методические указания предназначены для студентов, изучающих курс «Материаловедение».

В указаниях даются необходимые сведения, касающиеся термической обработки сталей, приводится классификация видов термической обработки, поясняется влияние закалки и отпуска на структуру и свойства углеродистых сталей.

Рассмотрены и одобрены на заседании кафедры «Металлорежущие станки и инструменты».

Протокол № ___от «___» «________________» 200_ г.

Рецензент: д.т.н., начальник отдела ФГУП «ФНПЦ «Алтай» Игонин Г.С.

©БТИ АлтГТУ, 2009

Цель работы

Научиться определять оптимальную температуру нагрева сталей под закалку методом пробной закалки. Изучить влияние на структуру и твердость стали: температуры нагрева под закалку; температуры отпуска. Изучить влияние на твердость стали при закалке: скорости охлаждения (вида охлаждающей среды); содержания углерода в стали.

2 Предмет и содержание работы

Термической обработкой называют технологические процессы, состоящие из нагрева, выдержки и охлаждения стальных деталей с целью изменения их структуры и свойств. Это один из самых распространенных в технике и самых эффективных способов изменения структуры и свойств сталей и сплавов, обусловленных протеканием различных фазовых превращений.

Классификация видов термической обработки

Классификация основных видов термической обработки была разработана академиком А.А. Бочваром. Термическая обработка включает четыре основных вида: отжиг, закалку, отпуск и старение.

Отжигом называют вид термической обработки, при которой формируются близкие к равновесным структуры материалов, в которых неравновесные состояния возникли в результате предшествующих видов воздействия (литье, ковка, прокатка, сварка и т.п.). Существуют два основных типа отжига - отжиг первого рода, при котором могут не протекать фазовые превращения, например, рекристаллизационный, и отжиг второго рода, сопровождающийся фазовыми превращениями (полный и неполный отжиги). При отжиге сталь охлаждают очень медленно, обычно вместе с печью.

Закалкой стали называют процесс, при котором металл нагревают до температур, выше температур фазовых превращений и быстро охлаждают для получения неустойчивых состояний. При закалке сталь приобретает высокую твердость.

Отпуском предварительно закаленных сталей и сплавов называют технологические операции, проводимые с целью получения более устойчивых структурных состояний. Термин отпуск применяют в тех случаях, когда при закалке материал претерпевает полиморфные превращения.

Старением называют процесс распада пересыщенных закаленных твердых растворов, в которых при закалке полиморфных превращений не происходило. Как правило, этот процесс осуществляется при нагреве металла.

Закалка стали

На машиностроительные заводы углеродистые стали поставляются в отожженном состоянии. Медленное охлаждение стали при отжиге обеспечивает получение равновесной структуры с низкой твердостью и прочностью при высокой пластичности, а, следовательно, и хорошую обрабатываемость резанием и другими методами. После получения деталей их подвергают упрочняющей термической обработке, которая заключается, как правило, в закалке и отпуске.

Закалкой называют термическую обработку, состоящую из нагрева доэвтектоидных сталей до температур выше критической точки Ас3, а заэвтектоиднойстали – выше Ас1, выдержке при этой температуре с последующим быстрым охлаждением с критической или более высокой скоростью. При закалке сталь приобретает высокую твердость.

При закалке сталь нагревается до аустенитного состояния. Превращение перлита в аустенит происходит при температуре более высокой, чем указано на диаграмме железо-цементит. Кривые на рисунке 2 показывают, что, чем выше температура, тем быстрее протекает превращение, и что, чем быстрее осуществляется нагрев, тем при более высокой температуре происходит превращение (V1). В результате такого нагрева происходит полиморфное превращение в железе Feα → Feγ (кристаллическая решетка железа из объемно-центрированной кубической превращается в гранецентрированную кубическую), при этом весь углерод, который входил в состав перлита в виде цементита, растворится в гранецентрированной кубической решетке железа. Превращение перлита в аустенит сопровождается измельчением зерна, так как в одном зерне перлита возникает множество зародышей аустенита на границах пластин феррита и цементита. Дальнейший нагрев по окончании превращения вызывает укрупнение аустенитных зерен, скорость роста которых определяется тем, какая используется сталь – наследственно мелкозернистая или наследственно крупнозернистая.

|

| Рисунок 2 – Превращение перлита в аустенит у эвтектоидной стали |

Теперь резко охладим сталь, например, погружением в воду, т.е. проведем закалку. Температура стали резко понизится до комнатной. При этом неминуемо происходит обратная перестройка кристаллической решетки – из гранецентрированной в объемно-центрированную (Feγ→Feα). Но при комнатной температуре подвижность атомов углерода ничтожно мала, и они не успевают при быстром охлаждении выйти из раствора и образовать цементит. В этих условиях углерод как бы насильственно удерживается в решетке Feα, образуя перенасыщенный твердый раствор. При этом атомы углерода распирают решетку железа, создавая в ней большие внутренние напряжения. Решетка вытягивается вдоль одного направления так, что каждая ячейка из кубической превращается в тетрагональную, т.е. принимает форму прямоугольной призмы (рисунок 3), которая характеризуется показателем тетрагональности (с/a >1). Такое превращение сопровождается и структурными изменениями. Возникает игольчатая структура, известная под названием мартенсита. Кристаллы мартенсита представляют собой очень тонкие пластины ориентированные относительно друг друга под углом 60 или 120 °. В поперечном сечении, которое получается на микрошлифе, такие пластины под микроскопом представляются в виде игл.

|

| Рисунок 3 – Атомная решетка тетрагонального мартенсита: светлые кружки – атомы железа, черные кружки – атомы углерода |

Удельный объём мартенсита больше удельного объема аустенита, из которого этот мартенсит образуется, поэтому образование мартенсита сопровождается возникновением больших внутренних напряжений, а это приводит к появлению большого числа дислокаций в кристаллах мартенсита. Если закаленную сталь с мартенситной структурой попытаться деформировать, то многочисленные дислокации, двигаясь в различных направлениях, будут встречаться и блокировать друг друга, взаимно препятствуя их дальнейшему перемещению. Таким образом, создаются многочисленные препятствия для движения дислокаций, что повышает сопротивление пластической деформации, а, следовательно, увеличивает твердость и прочность стали. Твердость мартенсита 62...66 HRC, а показатели пластичностии ударная вязкость близки к нулю.

Мартенсит в структуре стали образуется только при охлаждении с критической скоростью Vкр или более высокой. При охлаждении с меньшей скоростью, например, в масле, а не в воде, образуется структура – троостит (назван в честь французского учёного Л. Ж. Труста (L. J. Troost)), на воздухе – сорбит (назван в честь английского учёного Г. К. Сорби (Н. С. Sorby)). По своему строению сорбит и троостит сходны с перлитом, т.е. представляют смеси феррита с цементитом, но отличаются степенью дисперсности (толщиной пластин) феррита и цементита.

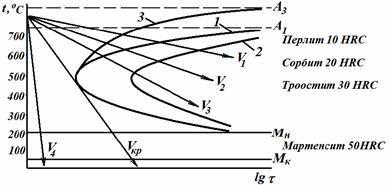

Критическая скорость охлаждения, обеспечивающая превращение аустенита в мартенсит, может быть определена по диаграмме изотермического распада аустенита (рисунок 4). Диаграмма строится на основе исследования превращения переохлажденного аустенита при постоянных температурах. Начало и конец превращения перлита в аустенит на этой диаграмме представляются в виде двух С – образных кривых. Диаграмма строится в координатах температура - время. В этих же координатах изображаются и кривые охлаждения, что позволяет их совместить. В доэвтектоидных сталях превращению аустенита в перлит предшествует выделение феррита, а в заэвтектоидных – цементита. Линия V1, характеризующая медленное охлаждение, пересечет С – образные кривые при высокой температуре, и продуктом распада аустенита будет перлит с низкой твердостью. При повышении скорости охлаждении (V2, V3) кривые охлаждения пересекают линии диаграммы при более низких температурах и образуются более дисперсные смеси феррита и цементита – сорбит и троостит. Если же охлаждать аустенит со скоростью выше критической (V4), то распад аустенита в ферритно - цементитные смеси не успевает произойти, аустенит переохладится до низких температур и превратится в мартенсит, т.е. произойдет закалка.

|

| 1 – начало превращения перлита в аустенит; 2- конец превращения перлита; в аустенит; 3 – начало выделения феррита |

| Рисунок 4 – Диаграмма изотермического распада аустенита в стали 40 и кривые охлаждения |

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки (Vкр).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при температуре МK (эти температуры называют мартенситными точками). Положение мартенситных точек зависит от содержания углерода в стали. Точка МK в заэвтектоидных сталях лежит в области отрицательных температур, что приводит присутствию в стали после закалки остаточного аустенита.

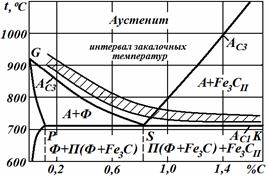

Результаты закалки во многом зависят от правильного выбора температур нагрева под закалку, которые определяются положением критических точек А1 или А3. В первом приближении температура нагрева при термической обработке может быть определена по диаграмме железо-цементит (рисунок 5), по следующим зависимостям: для доэвтектоидных сталей ТН = Ас3 + (30...50) °С (полная закалка); для заэвтектоидных сталей ТН = Ас1 + (30...50) °С (неполная закалка) В случае нагрева доэвтектоидной стали ниже оптимальной температуры происходит неполное превращение перлита и феррита в аустенит, и после закалки вместе с мартенситом будет присутствовать мягкий феррит. Нагрев заэвтектоидных сталей до температур ниже оптимальных практически не изменяет исходную структуру. Нагрев под закалку выше оптимальной температуры вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и снижает ударную вязкость (надежность). Заэвтектоидные стали нагревают при закалке выше Ас1, т.к. присутствующий после охлаждения наряду с мартенситом цементит не снижает твердости, а перегрев не только вызывает рост игл мартенсита, но и увеличивает количество остаточного аустенита.

|

| Рисунок 5 – Оптимальный интервал температур закалки углеродистой стали |

Углеродистые стали содержат, наряду с железом и углеродом, постоянные примеси: Мn, Si , S, P и другие элементы, которые смещают положение критических точек. Поэтому для определения температуры закалки стали используют экспериментальный метод пробной закалки. Сущность метода состоит в том, что из исследуемой стали в отожженном состоянии изготавливают образцы, которые закаливают с различных температур в интервале предполагаемого нахождения критических точек (ниже предполагаемых Ас1 и выше Ас3). Охлаждение образцов производится со скоростью выше критической. Поскольку целью закалки является получение высокой твердости стали, то после закалки на образцах измеряется твердость и по максимальному значению твердости определяется оптимальная температура закалки данной стали.

Скорость охлаждения выше критической при закалке, исследуемой в данной работе стали 40, обеспечивается при охлаждении в воде.

Для изучения влияния скорости охлаждения на твердость стали после закалки проводится охлаждение ее в масле и на воздухе. Охлаждающая способность этих сред показана в таблице 1.

Таблица 1 – Характеристика различных закалочных сред

| Закалочная среда | Скорость охлаждения в различных интервалах температур, град/с | |

| 350 – 600 °С | 200 – 300 °С | |

| Вода техническая, 20 °С | ||

| Минеральное масло | ||

| Воздух | 3-5 |

На практике вид охлаждающей среды выбирают, в основном, в зависимости от назначения деталей, их конфигурации и степени легированности. При оптимальном режиме закалки в интервале температур до изгиба С-образных кривых (рисунок 4) необходимо охлаждать с высокой скоростью, а в интервале температур Мн – МK охлаждать медленно. Такой режим исключает превращение аустенита в ферритно - цементитные смеси в верхнем интервале температур и уменьшает напряжения при образовании мартенсита.

В связи с тем, что стали по-разному повышают свою твердость при закалке, вводится понятие закаливаемости. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов углерода, насильственно удерживаемых при закалке в кристаллической решетке α-железа, т.е. увеличивается перенасыщенность мартенсита и его тетрагональность. В результате возрастают внутренние напряжения, что в свою очередь способствует увеличению числа дислокаций и возникновению блочной структуры. В работе исследуется закаливаемость стали 20 (0,2 %С), стали 40 (0,4 %С) и стали У7 (0,7 %С), для чего проводится закалка образцов из этих сталей с оптимальных (в зависимости от содержания углерода) температур и измеряется их твердость.

Высокие структурные и термические напряжения, а также повышенная твердость и хрупкость стали, закаленной на мартенсит, вызывают необходимость проведения отпуска.

Отпуск стали

Отпуском называется заключительная операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической Ас1, выдержке при этой температуре и последующем медленном или быстром охлаждении. Цель отпуска – уменьшение напряжений в стали, повышение вязкости, пластичности и снижение твердости. В результате отпуска неустойчивые структуры закалки переходят в более устойчивые. В зависимости от температуры различают три разновидности отпуска: низкий, средний и высокий.

При низком отпуске закаленную сталь нагревают до температур 150-250 °С. Под действием повышенной температуры атомы углерода приобретают более высокую подвижность и благодаря этому частично выходят из мартенсита (перенасыщенного твердого раствора в α-железе).Они образуют метастабильный карбид Fe2C. При этом внутренние напряжения в кристаллической решетке железа и ее тетрагональность уменьшаются, а, следовательно, снижается склонность к хрупкости закаленной стали.

Образующиеся карбиды имеют малые размеры и металлографически не обнаруживаются.

Образующаяся смесь дисперсных карбидов и мартенсита с пониженным содержанием углерода называется мартенситом отпуска. При температурах выше 200 °С остаточный аустенит превращается в мартенсит отпуска. Твердость стали сохраняется высокой (у стали с содержанием углерода 0,7 % – HRC 59-63). Низкому отпуску подвергают режущий и измерительный инструменты, а также детали после поверхностной закалки и цементации.

При среднем отпускенагрев закаленной стали производят до температур 300-450 °С.При этом полностью завершается процесс выделения углерода из пересыщенного твердого раствора и мартенсит превращается в феррит. Карбид Fе2С преобразуется в цементит Fе3С. Образуется структура, состоящая из феррита, в котором равномерно распределены мельчайшие частицы цементита, называемая трооститом отпуска. Средний отпуск уменьшает внутренние напряжения в большей степени, чем низкий отпуск, приводит к значительному снижению твердости (у эвтектоидной стали HRC 45-50) и обеспечивает высокие пределы упругости и выносливости. Применяется главным образом после закалки пружин и рессор.

При высоком отпуске закаленную сталь нагревают до температур 500-650 °С. Такой нагрев приводит к коагуляции цементитных частиц – мелкие частицы сливаются в более крупные и в результате снижается твердость (HRC 30-45). Ферритно - цементитную смесь более грубого строения, чем троостит, называют сорбитом отпуска. Высокий отпуск почти полностью (на 90-95 %) устраняет внутренние напряжения, поэтому его применяют для многих ответственных деталей и инструментов, работающих в условиях динамической нагрузки: валов, шатунов, молотовых штампов и др.

Закалка с высоким отпуском одновременно повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Отпуск выше 650 °С уже не повышает пластичность. Структура стали после такого отпуска состоит из достаточно грубой смеси феррита и цементита, которая называется зернистым перлитом или перлитом отпуска. Таким образом, от неравновесной (метастабильной) структуры мартенсита закалки с повышением температуры отпуска сталь все больше приближается к равновесному состоянию. При этом существенно изменяются и свойства стали (рисунок 6).

|

| Рисунок 6 – Механические свойства стали 40 в зависимости от температуры отпуска |

Порядок выполнения работы

1) Перед началом работы студенты знакомятся с оборудованием и правилами его эксплуатации. За знание правил техники безопасности студент расписывается в журнале по технике безопасности.

2) Последовательность работ проводится в соответствии с заданиями (пункт 9).

Термическая обработка

1.1) Образцы на закалку загружаются в печи, предварительно разогретые на заданные температуры.

1.2) Продолжительность выдержки образцов по достижении заданной температуры закалки по потенциометру – 20 мин.

1.3) Выгрузка образцов из печи производится щипцами в минимальное время, чтобы не охладить образцы и печь.

1.4) Закалка образцов производится в воде или масле при непрерывном, энергичном перемещении образцов в охлаждающей среде.

1.5) Один образец оставляется после выгрузки из печи для охлаждения на воздухе.

1.6) Закаленные образцы укладываются на трафаретки с указанными на них режимами закалки и переносятся на заточку торцов для последующего замера твердости.

1.7) Время выдержки при достижении заданной температуры отпуска по потенциометру – 20 мин.

1.8) Охлаждение образцов после отпуска в воде.

Подготовка поверхности образцов для замера твердости

2.1) При заточке на абразивных кругах следует применять интенсивное охлаждение во избежание перегрева, для чего образцы необходимо периодически помещать в емкость с водой.

2.2) Плоскость под замер твердости должна быть выполнена по нормали к образующей образца, не иметь грубых рисок и других дефектов.

Замер твердости

3.1) Нагрузка 7500 Н, диаметр шарика 5 мм, выдержка под нагрузкой 10 с (автоматически). Шарик перед испытанием должен быть вытерт насухо.

3.2) Образец помещается на стол твердомера и вращением маховика испытываемая поверхность поджимается к шарику без усилия. Испытываемая поверхность должна быть перпендикулярна к оси шпинделя.

3.3) Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра, а от центра соседнего отпечатка – на расстоянии не менее двух диаметров отпечатка.

3.4) Нажатием на кнопку включается электродвигатель. По окончании испытания пресс автоматически выключается.

3.5) Вращением маховика стол опускается, образец снимается.

3.6) С помощью лупы измеряется диаметр отпечатка. Используя переводные таблицы, определяют числа твердости.

Задания

1) Определить твердость исходной стали 40 (в отожженном состоянии), результаты занести в таблицу А.1 (приложения в конце методических указаний к лабораторной работе).

2) Произвести закалку образцов из стали 40 по режимам, представленным в таблице А.1.

3) Произвести закалку образцов из сталей 20, 40, У7 по режимам, приведенным в таблице А.2.

4) Заточить образцы после закалки, замерить твердость и результаты занести в таблицы А.1 и А.2.

5) Произвести отпуск образцов из стали 40, закаленных с оптимальной температуры нагрева. Режимы отпуска приведены в таблице А.3.

6) Заточить образцы после отпуска, замерить твердость и результаты занести в таблицу А.3.

7) Построить графики: зависимости твердости от температуры закалки по данным таблицы А.1 (НВ = f(ТЗАК)); зависимости твердости от содержания углерода в стали по данным таблицы А.2 (НВ = f(%C)); зависимости твердости от температуры отпуска по данным таблицы А.3 (НВ = f(TОТП)).

8) Изучить под микроскопом микроструктуры стали 40 после различных режимов закалки и отпуска;

9) Зарисовать микроструктуры в отчете, обозначить отдельные структурные составляющие (схемы указанных микроструктур помещены в приложении рисунки Б.1 – Б.8).

ПРИЛОЖЕНИЕ А

ФОРМЫ ТАБЛИЦ ЭКСПЕРИМЕНТА

Таблица А.1 – Влияние температуры закалки и скорости охлаждения на твердость стали 40

| Номер образца | Температура нагрева, °С | Закалочная среда | Твердость после закалки | |

| диаметр отпечатка, мм | НВ, МПа | |||

| а) Влияние температуры закалки на твердость стали 40 | ||||

| исходный | – | |||

| вода | ||||

| вода | ||||

| вода | ||||

| вода | ||||

| вода | ||||

| б) Влияние скорости охлаждения на твердость стали 40 | ||||

| вода | ||||

| масло | ||||

| воздух |

Таблица А.2 – Влияние содержания углерода на твердость стали после закалки

| Номер образца | Марка стали | Температура нагрева, °С | Закалочная среда | Твердость после закалки | |

| диаметр отпечатка, мм | НВ, МПа | ||||

| вода | |||||

| вода | |||||

| У7 | вода |

Таблица А.3 – Влияние температуры отпуска на твердость стали 40

| Номер образца | Температура отпуска, °С | Закалочная среда | Твердость после закалки | |

| диаметр отпечатка, мм | НВ, МПа | |||

| исходный | – | |||

| вода | ||||

| вода | ||||

| вода | ||||

| вода | ||||

| вода | ||||

| вода |

ПРИЛОЖЕНИЕ Б

Бийский технологический институт (филиал)

Последнее изменение этой страницы: 2016-06-08

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...