Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Влияние качества топлива на его расход

Неполное сгорание топлива

Вызвано следующими факторами: во-первых, крайне малое время отведено на процесс сгорания в рабочем такте.

Покажем это на примере: возьмем автомобиль, в котором коленчатый вал двигателя совершает 3000 оборотов в минуту. Это означает, что он поворачивается 50 раз в сек., то есть время сгорания в полезном такте составляет 0,01 сек. У некоторых гоночных автомобилей встречается рабочий такт продолжительностью 0,0025 сек. Поэтому ясно, что за такое короткое время обеспечить полное сгорание топлива мало вероятно.

Углеводородное топливо как в баке автомобиля (колеблется при движении), так и при протекании по топливопроводу находится в движении. В результате трения молекул друг о друга они приобретают статический заряд. При этом кулоновские силы группируют из молекул укрупненные комплексы. При распылении такого топлива в камеру сгорания выбрасываются крупные капли. Эти капли плохо смешиваются с воздухом. При таком распылении кислород воздуха контактирует с топливом по поверхности капли, а внутри капли кислород не успевает прореагировать со всеми частицами топлива. В результате топливо не сгорает полностью.

Нами было произведено вскрытие головки блока дизельного двигателя автомобиля КРАЗ (см. фото №11). Оказалось, что все камеры сгорания заполнены сажей почти полностью. На торцах всех поршней многослойный пирог из нагара и сажи (см. правую часть фото), поршневые кольца залеплены тоже сажей и, естественно, что они не выполняют своего назначения качественное перекрытие кольцевого пространства, чтобы предотвратить стекание топлива в масляный картер.

Таким образом, подводя итог сказанному, – при существующей конструкции ДВС и качестве топлива – оно не может сгорать полностью.

В других теплопотребляющих агрегатах (котлах и др.) топливо также по названным причинам не сгорает полностью. А если топливо содержит сернистые соединения, то их отложения в виде нагара на стенках топки котла, ухудшают процесс теплопередачи, т.е. дополнительно уменьшает КПД сгорания топлива.

В современных котлах внутри откладывается накипь, а снаружи – нагар из серы и сажи, которые сильно снижают теплопередачу. Кроме этого сера забивает проходы воздуха и автоматика постоянно останавливает котлы (см. фото № 3 и № 4).

Таким образом, нам нужно совершенствовать подготовку топлива к сжиганию, чтобы было меньше потерь.

Влияние качества топлива на его расход

В топливе есть различные загрязнения: вода, асфальто-смолисто-парафиновые образования (АСПО), сера, нафтеновые кислоты, соли (в т.ч. соли жесткости) и механические загрязнения (окись и закись железа, глинистые частицы и т.д.).

Вода образует стойкую эмульсию в топливе, (например, эмульсию воды в дизтопливе или мазуте). Естественно, что такие эмульсии плохо распыляются и почти полностью не сгорают.

Ухудшают сгорание топлива и находящиеся в нем

вязкие частицы асфальто-смолисто-парафиновых соединений, которые имеют более высокую температуру вспышки. Несгоревшие эмульсии выбрасываются в виде несгоревших углеводородов (СН), а несгоревшие АСПО, соли, механические загрязнения – в виде сажи, дыма. Они образуют нагар в камере сгорания, на торцах поршней, на поршневых кольцах и канавках, клапанной системе, выпускных трубопроводах, свечах зажигания. Клапана и поршневые кольца рано или поздно обгорают и уже не закрываются полностью. Нагар на поршневых кольцах приводит к тому, что кольцевой зазор между поршнем и цилиндром не перекрывается и часть топлива стекает по нему в поддон. Сажа проникает в смазочное масло, вызывая его загрязнение (отработанное масло, за счет сажи, всегда темнее свежего). Двигатель начинает перерасходовать («есть») масло. В свою очередь, горячее масло в виде масляного тумана поднимается вверх по негерметичному кольцевому зазору и дополнительно загрязняет выхлопные газы и, естественно, окружающую среду.

Правда, есть средство по борьбе с нагаром – автоочиститель нагара на основе растворителей, но это усложняет обслуживание автомобиля и требует дополнительного расхода топлива.

МАГНЕТИЗЕР ТОПЛИВА «МТ-1»

Рассмотрим особенности магнетизера топлива «МТ-1» (см. рисунок № 5 и фото № 12) накладного типа, не имеющий названных недостатков и позволяющий обрабатывать топливо на значительной длине. Последнее достоинство обеспечивается тем, что он выполнен многомодульным с возможностью его установки на любом участке топливопровода. Магнетизер «МТ – 1» предельно прост по конструкции

Рис. 5. Магнетизер топлива «МТ-1».

1 – белая точка на рисунке или красный цвет на фото -

северный полюс магнита; 2 – магнит; 3 – топливный шланг;

4 – гибкая защелка.

На рис. 5 изображен магнетизер «МТ-1», состоящий из 4-х модулей, каждый из которых имеет пару магнитов 2. Каждая пара 2 установлена на топливопровод 3 таким образом, чтобы северный полюс 1 одного магнита находился против южного полюса другого магнита (не обозначен цифрой). После установки их (это будет один магнитный модуль) на шланговом трубопроводе 3 обоих магниитов, как это показано на рис. 5, они закрепляются гибким элементом 4 (гибкой защелкой, скотчем, оракалом, изолентой).

Следующий модуль устанавливается так, чтобы последующая пара магнитов 2 была развернута на 180 относительно первой. В результате магнитные силовые линии каждой следующей пары магнитов воздействуют на поток топлива с противоположного направления, развернутого относительно предыдущего на 180 . За счет этого сила воздействия магнитного поля на топливо каждый раз увеличивается еще в 2 раза.

Разворот магнитов на такой угол в каждом следующем модуле позволяет максимально возможно использовать всю магнитную энергию. В результате общая эффективность воздействия МП повышается многократно (при наличии 4-х модулей – в 8 раз).

Существенное повышение эффективности описываемых магнетизеров дает выполнение магнитов в виде срезанных секторов. В результате этого и ноу-хау обеспечивается эффективное воздействие магнитных силовых линий на прокачиваемое в топливопроводе топливо.

Общая длина пути обработки магнитным полем топлива превышает 200 мм, что немаловажно для достижения эффекта (13). Автор считает, что все магнетизеры, у которых длина пути обработки меньше 200 мм, не дают эффекта, то есть по сути дела, такая продукция является халтурой. Рассмотренные выше особенности магнетизеров «МТ-1» обеспечивают эффективную обработку топлива всех видов, что подтверждено длительными испытаниями. Сильное магнитное поле снимает электростатические заряды с молекул топлива, понижает его вязкость и снижает силы поверхностного натяжения. В результате топливо при распылении распадается на более мелкие частицы, которые лучше смешиваются с воздухом. Ввиду этого с молекулами топлива соприкасается большее количество молекул кислорода, и горение значительно ускоряется.

Простота конструкции магнетизера позволяет каждому его устанавливать на любом оборудовании, в т.ч. и автомобиле, котле и т.д.

ТРЕБОВАНИЯ К УСТАНОВКЕ МАГНЕТИЗЕРА «МТ-1»

Расчлененность магнетизера на несколько отдельных модулей дает возможность устанавливать его на любом участке топливопровода, в т.ч. и изогнутом. При этом первый модуль рекомендуется устанавливать перед топливным фильтром (см. рис. № 6). В этом случае значительно повышается эффективность задержки загрязнителей топлива, особенно железа, в топливном фильтре. Наблюдения показали, что практически все железо, даже двухвалентное, осаждается в фильтре и оно не будет принимать участие в образовании прочного нагара на деталях двигателя, не будет забивать горелки в котле, газовой колонке...

Остальные модули следует установить между насосом и узлом подачи топлива в камеру сгорания (карбюратором, инжектором или между топливной аппаратурой и форсунками на дизельных двигателях).

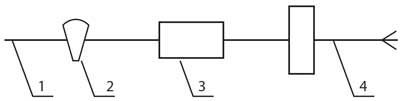

Рис. 6. Схема установки магнетизера..

1- топливопровод; 2 – топливный фильтр;

3 – топливный насос;

4 – узел впрыска топлива в камеру сгорания.

Общая длина пути обработки магнитами должна быть не меньше 200мм. При меньшем пути эффективность обработки будет ниже. Чтобы эффективность была достаточной, нужно устанавливать магниты с напряженностью не ниже 50 млТ. Пары магнитов 2 обязательно устанавливать с осевым зазором между модулями не меньше 7-9 мм (см. рис. № 5).

После выхода из магнетизера молекулы топлива вновь трутся друг о друга и о стенки топливопровода и за счет этого могут получить электростатический заряд неоптимальной величины. Чтобы этот фактор меньше влиял на эффект желательно магнетизер «МТ-1» устанавливать как можно ближе к узлу подачи топлива в камеру сгорания.

Если топливопровод выполнен из магнитоэкра-нирующего материала (например, из стали), то его хотя бы частично следует заменить на диамагнитный (например, медный) для достижения нужного результата. Если снять магнетизер с топливопровода, то сгорание топлива вновь станет хуже, как и раньше, и постепенно устанавливается более низкий КПД, типичный для данного двигателя.

При установке магнетизера нужно следить, чтобы магниты не касались сильно нагретых частей двигателя (температура больше 90°С). При повышенной температуре теряется магнитная энергия. Ниже приводим пример подсчета таких потерь магнитной энергии за определенный срок эксплуатации магнетизера. Подсчет делают по формуле:

где Д – потери магнитной энергии за год в %;

I – температура среды, в которой находится магнит, °С.

Пример: Нужно определить потери магнитной энергии магнетизера, который эксплуатируется при температуре 1=100°С в течение года.

Тогда

Т.е. в течение года будет потеряно 2% магнитной энергии. Учитывая, что такая температура на поверхности двигателя будет не полные сутки, то эти потери будут еще меньше.

Для Вашего сведения: полностью неработающий магнит «разрядится» только через 100 лет, т.е. срок эксплуатации таких магнитов очень большой при соблюдении инструкции изготовителя.

Бытовой газ

Бытовой газ для использования в быту для газовых плит, котлов и колонок в основном представлен метаном СН4, который почти в два раза легче воздуха. Кроме этого, газовое топливо содержит в небольших количествах пары воды (до 0.5%) и, так называемый, «жирный» газ – до 1%, а в ряде случаев и до 4% – когда газ плохо подготовлен потребителю. «Жирный» газ представлен этаном С2Н5, пропаном С3Н8, бутаном С4Н10, пентаном С5Н12, гексаном С6Н14, гептаном С7Н16 и др. тяжелыми углеводородами. Уд. вес этана близок к уд. весу воздуха. Уд. вес остальных газов значительно превышает уд. вес воздуха. Температура вспышки тяжелых газов значительно выше, чем метана. Поэтому большая часть его не сгорает и такие несгоревшие газы накапливаются в нижней части помещении и мы этими газами дышим.

При сжигании бытового газа значительная часть «жирного» газа откладывается в виде жирной сажи на решетках вентиляционной сети, на сетках вентиляторов, на стенах кухни, поверхности газовой плиты. Этот «жирный» газ является причиной закопченности низа кастрюль, сковородок, чайников... Для ликвидации этих жирных отложений потребитель вынужден периодически производить чистку всего этого.

Нельзя не сказать и о том, что «жирный» газ, как более тяжелый, накапливаясь в нижней части помещений, при определенных условиях (накопление газа до 5 объемных %) может создать взрывоопасную обстановку. Автор считает, что основной причиной аварий при использовании бытового газа является описанное выше явление: накопление на кухне «жирного» газа. Правительственные комиссии, расследующие такие аварии, почему-то не указывают на такую причину. Возможно, что низкая квалификация членов таких комиссий?

Чтобы не было таких аварий, потребитель газа должен знать о таких опасностях. Кроме этого, в правилах безопасности и в инструкциях по эксплуатации газовых плит и газового оборудования должно быть указано на изменение схемы вентиляции, обеспечивающей удаление тяжелых газовых фракций газа из нижней части помещений.

При магнитной активации газа происходит его поляризация, разрушение газовых кластеров (комплексов соединенных друг с другом молекул газа). Последнее особенно характерно для тяжелых углеводородов жирной части газа. Эти изменения свойств бытового газа повышают полноту сгорания, особенно «жирной» части. В результате уменьшаются бытовые хлопоты, вызванные отложениями "жирной" копоти на кухонной посуде, газовых плитах, сетках вентиляторов и вентиляционных каналов. Одновременно улучшается газовая безопасность: меньше углеводородного газа попадёт в наши легкие и реже будут взрывы газа в наших домах.

Экономия газа, хотя и небольшая, – до (5-10)%, но это тоже не мешает. Пары воды, находящиеся в газе, тоже сгорают (распадаясь при высокой температуре на кислород и водород) и повышают общий КПД сгорания газового топлива.

К Вашему сведению: предельно-допустимая концентрация углеводородов отопительного газа в воздухе закрытых помещений небольшая и составляет всего 300 мг/м3. Отсюда вытекает, что вероятность взрыва таких помещений очень значительная. Так как при магнитодинамической обработке газа жирный газ весь сгорает, то резко улучшается газовая безопасность.

Нужно отметить еще один момент. В бытовом газе, в большинстве случаев есть сероводород Н2S. Этот газ имеет более высокую температуру сгорания и не успевает полностью сгореть (в камере сгорания, топке котла). Поэтому реакция сгорания сероводорода протекает следующим образом:

В результате неполного сгорания сероводорода образуется сера S и сернистый газ SO2. Сера откладывается на поверхностях топки котла или камеры сгорания. В итоге образуется прочный нагар, который снижает теплопередачу и общий КПД. Кроме этого сера забивает воздушные каналы в теплообменниках, особенно в двухконтурных кондиционных котлах. При этом снижается тяга и ухудшаются параметры горения. Котел аварийно останавливается. Чтобы этого не происходило, воздушные проходы и стенки топки (теплообменников двухконтурных котлов) нужно чистить. Вызов мастера для производства такой профилактики стоит дорого: 500 грн. (на 01.07.2009).

Автомобильный газ

Перевод автомобилей на газовое топливо в настоящее время особенно актуален. Во-первых, стоимость затрат на топливо, по сравнению с бензином, снижается почти в 2 раза. Во-вторых, меньше вредных выбросов в атмосферу, т.е. меньше мы наносим вреда экологии нашей страны.

Автомобильный газ в основном представлен пропан-бутаном (С3Н8 и С4Н10), но есть и более тяжелые углеводороды /см. выше/. При магнитной обработке происходит поляризация молекул газа и разрушение его кластерных составляющих. Это приводит к более полному сгоранию газового топлива и снижению количества вредных выбросов СО и СН в атмосферу. Более чистым будет выхлопной коллектор. Улучшится приёмистость двигателя. Легче будет заводиться автомобиль, особенно зимой. В холодное время двигатель меньше троит. Двигатель работает более мягко. Часто в автомобильном газе имеется сероводород, который при сгорании образует серу и сернистый газ. Сера откладывается в виде нагара на клапанах, поршневых кольцах и ускоряет износ двигателя. Экономия газа – до 4-6%. Но есть случаи значительно большей экономии. Об одном из таких случаев мы остановимся ниже.

Газообразное топливо содержит в своем составе до 1% паров воды, которые сегодня ухудшают параметры горения. При омагничивании газообразного топлива они участвуют в горении и повышают общий КПД.

Неполное сгорание топлива

Вызвано следующими факторами: во-первых, крайне малое время отведено на процесс сгорания в рабочем такте.

Покажем это на примере: возьмем автомобиль, в котором коленчатый вал двигателя совершает 3000 оборотов в минуту. Это означает, что он поворачивается 50 раз в сек., то есть время сгорания в полезном такте составляет 0,01 сек. У некоторых гоночных автомобилей встречается рабочий такт продолжительностью 0,0025 сек. Поэтому ясно, что за такое короткое время обеспечить полное сгорание топлива мало вероятно.

Углеводородное топливо как в баке автомобиля (колеблется при движении), так и при протекании по топливопроводу находится в движении. В результате трения молекул друг о друга они приобретают статический заряд. При этом кулоновские силы группируют из молекул укрупненные комплексы. При распылении такого топлива в камеру сгорания выбрасываются крупные капли. Эти капли плохо смешиваются с воздухом. При таком распылении кислород воздуха контактирует с топливом по поверхности капли, а внутри капли кислород не успевает прореагировать со всеми частицами топлива. В результате топливо не сгорает полностью.

Нами было произведено вскрытие головки блока дизельного двигателя автомобиля КРАЗ (см. фото №11). Оказалось, что все камеры сгорания заполнены сажей почти полностью. На торцах всех поршней многослойный пирог из нагара и сажи (см. правую часть фото), поршневые кольца залеплены тоже сажей и, естественно, что они не выполняют своего назначения качественное перекрытие кольцевого пространства, чтобы предотвратить стекание топлива в масляный картер.

Таким образом, подводя итог сказанному, – при существующей конструкции ДВС и качестве топлива – оно не может сгорать полностью.

В других теплопотребляющих агрегатах (котлах и др.) топливо также по названным причинам не сгорает полностью. А если топливо содержит сернистые соединения, то их отложения в виде нагара на стенках топки котла, ухудшают процесс теплопередачи, т.е. дополнительно уменьшает КПД сгорания топлива.

В современных котлах внутри откладывается накипь, а снаружи – нагар из серы и сажи, которые сильно снижают теплопередачу. Кроме этого сера забивает проходы воздуха и автоматика постоянно останавливает котлы (см. фото № 3 и № 4).

Таким образом, нам нужно совершенствовать подготовку топлива к сжиганию, чтобы было меньше потерь.

Влияние качества топлива на его расход

В топливе есть различные загрязнения: вода, асфальто-смолисто-парафиновые образования (АСПО), сера, нафтеновые кислоты, соли (в т.ч. соли жесткости) и механические загрязнения (окись и закись железа, глинистые частицы и т.д.).

Вода образует стойкую эмульсию в топливе, (например, эмульсию воды в дизтопливе или мазуте). Естественно, что такие эмульсии плохо распыляются и почти полностью не сгорают.

Ухудшают сгорание топлива и находящиеся в нем

вязкие частицы асфальто-смолисто-парафиновых соединений, которые имеют более высокую температуру вспышки. Несгоревшие эмульсии выбрасываются в виде несгоревших углеводородов (СН), а несгоревшие АСПО, соли, механические загрязнения – в виде сажи, дыма. Они образуют нагар в камере сгорания, на торцах поршней, на поршневых кольцах и канавках, клапанной системе, выпускных трубопроводах, свечах зажигания. Клапана и поршневые кольца рано или поздно обгорают и уже не закрываются полностью. Нагар на поршневых кольцах приводит к тому, что кольцевой зазор между поршнем и цилиндром не перекрывается и часть топлива стекает по нему в поддон. Сажа проникает в смазочное масло, вызывая его загрязнение (отработанное масло, за счет сажи, всегда темнее свежего). Двигатель начинает перерасходовать («есть») масло. В свою очередь, горячее масло в виде масляного тумана поднимается вверх по негерметичному кольцевому зазору и дополнительно загрязняет выхлопные газы и, естественно, окружающую среду.

Правда, есть средство по борьбе с нагаром – автоочиститель нагара на основе растворителей, но это усложняет обслуживание автомобиля и требует дополнительного расхода топлива.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...