Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ТАКЕЛАЖНАЯ ОСНАСТКА И МОНТАЖНЫЕ УСТРОЙСТВА

ТАКЕЛАЖНАЯ ОСНАСТКА И МОНТАЖНЫЕ УСТРОЙСТВА

Для выполнения монтажных работ применяется разнообразное оборудование, предназначенное в основном для проведения такелажных операций.

Канаты. Стальные проволочные канаты используются в качестве грузовых канатов полиспастов, а также для изготовления стропов, расчалок и оттяжек. По конструктивному признаку канаты делятся на канаты одинарной, двойной и тройной свивки. Канаты одинарной свивки изготавливаются непосредственно из отдельных проволок. При двойной свивке из отдельных проволок свиваются пряди, а из прядей — канат. Канаты двойной свивки называются тросами, тройной свивки — кабелями.

Пеньковые канаты используются для вспомогательных работ — подъем вручную через блок мелких деталей и конструкций, элементов подмостей, для оттяжек при подъеме груза.

Стальные канаты обычно работают на растяжение, а при огибании барабана или ролика — на изгиб. Усилие, действующее на канат, имеет различное значение в зависимости от схемы подъема. При расчете усилий учитываются к. п. д. неподвижных блоков и к. п. д. отводных блоков. К. п. д. блока с роликами, насаженными на подшипниках качения, равен 0,98, а с роликами, насаженными на подшипниках скольжения, — 0,96. При увеличении количества блоков нагрузка на канат повышается. Наибольшее усилие имеет место на участке каната, примыкающем к лебедке. Подбор каната осуществляется по наибольшему усилию. Наименьший допустимый диаметр D блока или барабана, огибаемого канатом, определяется в зависимости от диаметра каната d соотношением:

Численное значение коэффициента f зависит от привода механизма (ручной или машинный), режима работы механизма (легкий, средний, тяжелый) и типа механизма.

Вместо канатов можно использовать тонкую стальную ленту (отношение ширины к толщине более 100). Лента проще в изготовлении и дешевле, легче смазывается, уменьшает габариты блоков, не закручивается под нагрузкой, поддается покрытию фторопластом.

Тросы.Тросами называют стальные проволочные канаты, применяемые для запасовки полиспастов, изготовлении стропов, вант и оттяжек. Для монтажных работ применяют главным образом тросы, свитые из шести прядей проволоки вокруг одного мягкого сердечника.

Трос выбирают в зависимости от назначения и условий работы. Большое значение имеет его гибкость, которая зависит от числа и диаметра проволок в пряди, а также от направления свивки. При одном и том же диаметре троса гибкость его тем больше, чем больше число проволок в пряди. Грузовой трос, многократно огибающий ролики блоков, и стропы, плотно опоясывающие поднимаемый груз, должны быть гибкими; ванты и поддерживающие тросы могут быть более жесткими.

Тросы односторонней, или параллельной, свивки характеризуются большей гибкостью, чем тросы крестовой и комбинированной свивки, однако они склонны к самораскручиванию под действием груза. Поэтому при выполнении ответственных работ предпочтение отдается тросам крестовой и комбинированной свивки.

В зависимости от назначения в монтажной технике различают следующие тросы: грузовые (ГОСТ 7668—80 и 3079—80); поддерживающие — ванты, расчалки (ГОСТ 2688—80; 7665—80 и 3077 — 80); строповые (ГОСТ 7668 — 80). Все тросы должны иметь заводской сертификат с указанием их характеристики и разрывного усилия.

При выборе троса необходимо учитывать разрывное усилие, указанное в паспорте-сертификате завода-изготовителя. Под разрывным усилием понимают минимальное усилие, при котором трос разрывается. Тросы испытывают в соответствии с ГОСТ 3241 — 80 на разрывных машинах.

Допустимую нагрузку на трос определяют по формуле Sд = R/k (где R — разрывное усилие; k — коэффициент запаса прочности троса). Значения коэффициента запаса прочности k для тросов различного назначения с разными приводом и режимом работы приведены ниже:

Тип троса k

Грузовой и стреловой:

с ручным приводом 4,5

с машинным приводом:

при легком режиме работы* 5,0

при среднем режиме работы 5,5

Стреловой для растяжек 3,5

Расчалки (ванты) мачт 3,0

Стропы, имеющие на концах инвентарные детали

для крепления к грузам 6,0

Стропы, закрепляемые на поднимаемом грузе обвязкой:

при весе груза до 5 МН 8,0

при весе груза более 5 МН 6,0

*К грузоподъемным машинам с легким режимом работы относят мачты, со средним режимом — подъемные краны, электротали и др.

Тросы необходимо хранить намотанными на деревянные катушкики или барабан лебедки в сухих проветриваемых помещениях. Не реже одного раза в полгода канат тщательно смазывают техническим вазелином или различными мазями (например, смесью, состоящей из 90 — 95 % солидола и 5 — 10 % легкоплавкого битума).

Разматывание каната с бухты или катушки — весьма ответственная операция: необходимо следить за тем, чтобы не образовывались петли; случайно образовавшуюся петлю нужно выправлять постепенным разматыванием свободного конца каната.

Перед рубкой каната зубилом или ножницами трос плотно замазывают с двух сторон от места рубки мягкой отожженной проволокой, чтобы не допустить раскручивания образовавшихся концов.

Трос считают бракованным, если произошла коррозия металла, или обрыв проволоки, или же разлохмачивание мягкого сердечника между прядями. Для установления брака пользуются таблицами, в которых указывается предельно допустимое число оборванных проволок на длине одного шага свивки каната. Допустимое число обрывов проволоки для тросов крестовой свивки вдвое больше, чем для тросов односторонней свивки.

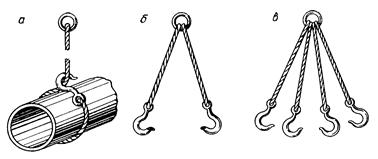

Стропы. Стропы изготавливаются из стальных канатов, реже — из стальных цепей или пеньковых канатов и служат для строповки поднимаемых грузов. Наибольшее распространение получили стропы двух типов — облегченный и универсальный (рисунок 1). Облегченный строп изготавливается из стального каната, на концах которого предусматриваются петли с коушами, предохраняющими канат от истирания. Длина сплетки каната l = 20 d. Универсальный строп изготавливается в форме замкнутой петли длиной 5 — 15 м. Длина сплетки концов каната l = 40 d. Применяются также стропы, имеющие сплетку по всей длине петли. Монтажные стропы изготавливаются также путем обжатия концов каната с помощью домкратов обжимными гильзами из стали или алюминиевых сплавов.

Рисунок 1 — Стропы:

а — облегченный; б — универсальный; в — пример строповки универсальным стропом.

При подъеме груза располагать ветви стропа под углом менее 30° к горизонту не рекомендуется, так как в этом случае в стропе возникают значительные усилия.

Усилия, испытываемые стропом, зависят от способа строповки и от числа ветвей. Если строповка производится намоткой стропа на аппарат в несколько ниток, то усилие в одной нитке будет равно весу поднимаемого груза, деленному на число ниток. Сложнее определить усилия в стропах, имеющих несколько ветвей (обычно две, три или четыре). В этом случае необходимо учитывать угол наклона ветвей стропа к вертикали: с увеличением угла наклона возрастают как усилия в ветвях S, так и горизонтальные усилия Р, сжимающие поднимаемую конструкцию (рисунок 2):

S = G / ( 2cosα ); P = G tgα/2,

где G — вес поднимаемого груза;

α — угол наклона ветви стропа к вертикали.

Рисунок 2 — Расчет усилий в стропах

Цепные стропы, изготавливаемые из цепей, также могут быть облегченными или универсальными. Используются они при обвязке грузов с острыми углами, поскольку при подъеме таких грузов канатные стропы быстро изнашиваются.

При числе ветвей n усилие в стропе находят следующим образом:

S = k G / ( n cosα ),

где k — коэффициент, учитывающий неравномерность загрузки отдельных ветвей стропа; для стропа

с четырьмя ветвями k принимают равным 1,35.

Для предохранения канатных стропов от повреждений при изгибах на острые грани груза подкладываются деревянные или металлические подкладки.

Для перемещения длинномерных и крупногабаритных грузов, когда нужно стропить за несколько точек, используются жесткие стропы-траверсы.

Грузозахватные устройства изготавливаются путем присоединения к кольцу, навешиваемому на крюк крана, нескольких облегченных стропов (рисунок 2). Подобные конструкции грузозахватных устройств позволяют осуществлять подъем самых разнообразных длинномерных грузов, различных узлов оборудования и металлоконструкций.

С целью повышения производительности труда монтажников используются стропы с полуавтоматическими захватами, в которых расстроповка груза выполняется без участия стропальщика. Полуавтоматический захват (рисунок 3) позволяет провести расстроповку груза без подъема к месту строповки. Для этого достаточно потянуть за тяговый тросик с земли или из кабины машиниста крана. При рабочем положении запорный штифт 4 опирается на проушины скобы 1. При натяжении тягового тросика происходит сжатие пружины и выход запорного штифта из проушин.

Рисунок 2 — Захватные устройства:

а — с одним крюком; б — с двумя крюками; в — с четырьмя крюками.

Электрические устройства для расстроповки имеют электродвигатель с редуктором, вращающим винт, представляющий единое целое с грузозахватным штифтом (пальцем). На пульте крановщика лампочки показывают окончание расстроповки благодаря концевому выключателю, установленному в устройстве.

Полуавтоматический захват с магнитным приводом имеет пружину, запорный штифт, соленоид и рукоятку для ручного оттягивания запорного штифта (пальца) при строповке. Расстроповка осуществляется включением тока в линии, питающей соленоид. Аналогично устроен полуавтоматический захват с пневмоприводом.

Для предотвращения самопроизвольного выпадения грузозахватных приспособлений из зева крюка используются запорные устройства. На рисунке 4 показаны положения предохранительного клапана (замка) — закрытое и открытое. Нормальным является закрытое положение, так как ручка замка опускается вниз под действием силы тяжести, перекрывая при этом запорной частью замка зев крюка. Для возможности расстроповки груза после его подъема к ручке замка крепится тяговый тросик, который пропускается через петлю, укрепленную на верхней части крюка.

Рисунок 3 — Полуавтоматический захват:

1 — скоба; 2 — обойма с пружиной; 3 — тяговый тросик; 4 — запорный штифт.

Рисунок 4 — Крюк с предохранительным клапаном:

1 — закрытое положение; 2 — открытое положение.

Запорные (предохранительные) устройства, укрепляемые на крюке с помощью хомутов, не нарушают прочности крюка.

Траверсы (рисунок 5) служат для распределения усилия подъема на несколько точек строповки. Двулучевая траверса позволяет осуществить подвеску аппарата не в одной точке, а в двух, вследствие чего уменьшается прогиб аппарата от собственного веса. Трехлучевая траверса дает возможность осуществить подвеску цилиндрической обечайки в трех точках. При использовании траверсы сжимающие усилия, возникающие в поднимаемых элементах при наклонном положении стропов, заменяются усилиями, направленными вертикально вверх. Это позволяет избежать деформирования поднимаемых элементов.

Изготавливаются траверсы из швеллеров, двутавровых балок или листового металла в виде жесткой конструкции, снабженной проушинами (ушками) для присоединения стропов. Отверстия в лучах траверсы дают возможность путем перестановки проушин, фиксируемых осью 1, изменять расстояние между вертикальными грузовыми стропами. Балансирная траверса служит для распределения веса аппарата на два крана. Проушинами 3 траверса подвешивается на крюках кранов. Подвеска аппарата осуществляется к захвату 4. Балансирная траверса применяется при любых способах подъема, когда используются два крана.

Балансирная траверса, которая подводится под аппарат до подъема, состоит из балки с опорой, жестко укрепляемой на корпусе аппарата снизу. Опора соединяется с балкой шаровым шарниром, обеспечивает балансировку нагрузок на краны. Пята опирается на опорное звено со сферической поверхностью. Саморасстроповка кранов на высоте обеспечивается за счет разъема шаровой опоры и пяты после окончания работы кранов и включения в работу дотягивающей системы.

Рисунок 5 — Траверсы:

а — двухлучевая; б — трехлучевая; в — балансирная; 1 — ось; 2 — отверстие; 3 — проушина; 4 — захват; 5 — ролик для тягового тросика.

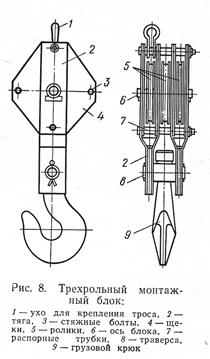

Блоки используются в составе грузоподъемных механизмов или в качестве отводных блоков. В зависимости от числа роликов блоки могут быть однорольными_и многорольными. Многорольные блоки применяются в полиспастах для подъема тяжелых грузов. Однорольные блоки используются для подъема легких грузов и в качестве отводных блоков.

Блок состоит из ролика, вращающегося на оси в подшипниках, двух щек, проушин для крепления мертвой петли, крюка или петли для подвешивания груза. Ролик по наружному периметру имеет канавку для каната. Его диаметр должен быть не менее 16...20 диаметров каната. В зависимости от числа роликов и назначения блоки подразделяются на блоки монтажные (БМ) и обоймы блочные монтажные (ОБМ). БМ — однорольные блоки, применяют для подъема легких грузов и как отводные. Для удобства оснастки блоков канатами их выполняют с откидной щекой. ОБМ — многорольные блоки, число роликов может быть 13, вращаются они на оси самостоятельно, независимо друг от друга. Их используют в основном для подъема груза. Основные параметры блоков БМ и обойм ОБМ, выпускаемых по ОСТ 36-54-81, приведены в таблице 6.

Полиспаст представляет собой пару многорольных блоков, соединенных канатом. Канат последовательно огибает ролики обоих блоков. Один конец каната прикрепляется к одному из блоков полиспаста, а другой — крепится на тяговом устройстве (лебедка, трактор).

Неподвижный блок полиспаста укрепляется на какой-либо опоре (якоре, оголовке крана или мачты). К подвижному блоку крепится перемещаемый или поднимаемый груз. Один конец каната, называемый глухим, крепится к проушине верхнего или нижнего блока, а другой конец, называемый сбегающим, — на барабане лебедки. Ветви каната, соединяющие блоки, называются рабочими нитками (ветвями) полиспаста (рисунок 6, а).

Полиспасты используются для получения выигрыша в усилии подъема за счет уменьшения скорости подъема.

Таблица 6 – Основные характеристики блоков БМ и обойм ОБМ

| Обозначение блоков и обойм | Наибольшее тяговое усилие кН (тс), не менее | Число блоков | Диаметр блока по дну канавки, мм | Максимальный диаметр каната, мм |

| БМ 1,6-1 БМ 3,2-1 БМ 5-1 ОБМ 10-2 ОБМ 16-3 БМ 10-1 ОБМ 32-4 ОБМ 50-5 БМ 16-1 ОБМ 63-5 ОБМ 80-6 БМ 25-1 ОБМ 100-5 ОБМ 160-8 ОБМ 200-10 БМ 32-1 ОБМ 320-12 БМ 63-1 ОБМ 400-8 ОБМ 630-13 | 16(1,6) 32(3,2) 50(5) 100(10) 160(16) 100(10) 320 (32) 500 (50) 160 (16) 630(63) 800 (80) 250 (25) 1000(100) 1600(160) 2000 (200) 320 (32) 3200 (320) 630 (63) 4000(400) 6300 (630) | 8,1 13,5 16,5 |

Блоки малогабаритных полиспастов имеют вместо вращающихся роликов большого диаметра кассеты из роликов малого диаметра. Кассета выполняется в виде арочной конструкции, состоящей из нескольких щек с расположенными между ними роликами малого диаметра. Ролики располагаются на осях, образующих в плане полуокружность (рисунок 6, б). Высота малогабаритного блока (обоймы) меньше на величину нижней нерабочей части обычного блока, поэтому малогабаритные полиспасты имеют большую высоту подъема груза по сравнению с крупногабаритными полиспастами.

Рисунок 6 — Полиспасты: а — крупногабаритный; б — малогабаритный; 1 — скоба; 2 — блок; 3 — рабочая ветвь каната; 4 — крюк.

Усилие, воспринимаемое отводным блоком, зависит от усилий в набегающей на него и сбегающей с него ветвях троса и от угла между этими ветвями (рисунок 6). Так как S = 0,98 Scб, без большой погрешности можно записать:

R = 2Sc6cos (α/2),

где R — усилие, воспринимаемое блоком;

Scб — усилие в сбегающей ветви троса;

α — угол между направлениями троса до отводного блока и после него.

Из этого уравнения следует, что значение R будет наибольшим в том случае, когда после блока направление троса меняется на противоположное, т. е. Rmax = 2Sсб.

Число рабочих ветвей полиспаста подсчитывают следующим образом: все ветви полиспаста мысленно перерезают перпендикулярной к ним плоскостью и отбрасывают верхний, неподвижный блок; число рабочих ветвей равно числу ветвей, на которых остается висеть подвижный блок.

Рисунок 6 — Расчет усилий, приходящихся на отводной блок

При неподвижно висящем грузе усилия во всех ветвях запасованного в полиспаст троса одинаковы. При работе же ветви каната подвергаются несколько большим нагрузкам вследствие трения в опорах роликов блоков, а также ввиду жесткости троса при огибании роликов. Следовательно, наибольшее усилие испытывает сбегающая ветвь троса:

где Q — общая нагрузка на полиспаст;

n — число рабочих ветвей;

η — общий КПД полиспаста и всех отводных блоков.

Домкраты применяются для подъема оборудования на небольшую высоту, выверки и установки оборудования на фундаменте. Они подразделяются на четыре группы: клиновые, реечные, винтовые и гидравлические и обеспечивают плавный подъем и опускание груза, высокую точность доставки груза на заданном уровне.

Грузоподъемность винтовых домкратов составляет 30 — 200 кН, высота подъема груза равна 100 — 350 мм. Гидравлические домкраты имеют грузоподъемность 200 — 2000 кН и высоту подъема груза 60 — 150 мм. Высота подъема может быть увеличена при использовании нескольких циклов подъема с установкой подкладок под оборудование, а затем под домкраты с перезарядкой домкратов. Грузоподъемность может быть повышена при использовании нескольких параллельно работающих домкратов. Гидравлические домкраты при малых размерах и массе позволяют развивать большие усилия, работают плавно и бесшумно.

Рисунок 10 — Домкраты:

а — гидравлический; б — винтовой: в — реечный

Таблица 11 – Техническая характеристика домкратов

| Винтовые | ||||||||||

| БТ-5 | БТ-10 | РТ-3 | ДВ-10А | ПС-20 | ||||||

| Грузоподъемность, т Высота в исходном положении, мм Диаметр основания, мм Высота подъема, мм Масса, кг | — | — | ||||||||

| Реечные | ||||||||||

| Р-5 | РД-5 | ДР1-5 | ДР-5М | |||||||

| Высота в исходном положении, мм Ширина основания, мм Высота подъема, мм Масса, кг | ||||||||||

| Гидравлические | ||||||||||

| ДГ-10СП | ДГО-20 | ДГО-50А | ДГО-100А | МДГ-25 | МДГ-50 | МДГ-80 | МДГ-100 | МДГА-25 | МДГА-50 | |

| Грузоподъемность, т Максимальная высота подъема, мм Давление жидкости при максимальной грузоподъемности, МПа Максимальная высота домкрата, мм Масса (без масла) | 16,3 | 18,7 | 36,6 | 78,8 | 9,8 | 19,6 |

Примечание. Рабочей жидкостью во всех домкратах является масло индустриальное — 12

Лебедки.При монтажных работах применяют ручные, рычажные и приводные лебедки. Последние могут иметь привод от электродвигателей, двигателей внутреннего сгорания и пневматических двигателей. Лебедки характеризуются величиной тягового усилия, испытываемого последним рядом наметки троса на барабан, скоростью движения троса и канатоемкостью барабана.

Все лебедки должны быть снабжены надежными тормозными устройствами. Трос, наматываемый на барабан лебедки, должен быть параллелен основанию лебедки, наматываться на барабан снизу и составлять с осью барабана угол, равный примерно 90°. Все это способствует уменьшению сил и моментов сил, стремящихся сместить лебедку, оторвать ее от основания или опрокинуть. Ближайший к лебедке отводной блок устанавливают на расстоянии, которое не менее чем в 20 раз больше длины барабана лебедки: в этом случае при намотке на барабан направление троса меняется только на 1,5°, благодаря чему канат наматывается равномерно по всей длине барабана. Для более рационального использования канатоемкости к началу подъема на барабане оставляют не более пяти-шести витков.

Через каждые 12 месяцев работы лебедка должна подвергаться ревизии и техническому освидетельствованию.

Ручные лебедки применяются для перемещения груза в горизонтальном и наклонном направлениях и как вспомогательные механизмы для оттяжки груза при подъеме и для натяжения рас-чалок. Грузоподъемность ручных лебедок составляет 15 и 30 кН. Для повышения грузоподъемности используются полиспасты.

Лебедки с машинным приводом (электрическим или дизельным) имеют грузоподъемность 5 — 150 кН. Для обеспечения универсальности выполнения работ барабан лебедок имеет большую канатоемкость (100 — 900 м). Рама лебедки во избежание смещения крепится стальным канатом к стационарному якорю или конструкции здания либо укрепляется грузом (балластом) и свайным якорем (рисунок 7).

Ниже приведены технические характеристики электролебедок, применяемых в монтажной технике:

Марка электролебедки ЛМ-05Н ЛМ-3 ЛМ-8 ЛМ-12 ЛМ-32

Максимальное тяговое усилие, кН 5 30 80 125 320

Канатоемкость. м 80 200 350 800 2000

Скорость намотки троса на барабан для лебедок различных марок колеблется от 0,08 до 0,4 м/с. Тяговое усилие и канатоем-кость тракторных лебедок достигают соответственно 85 кН и 1500 м. Тракторные лебедки мобильны, поэтому они удобнее при производстве монтажных работ.

Якоря служат для закрепления лебедок, полиспастов, расчалок. Якоря бывают свайные, заглубленные (закладные) и переносные (инвентарные). Свайные якоря состоят из нескольких свай, вбитых в землю на глубину более 1,5 м; они могут выдерживать усилие до 1,5 МН. Закладные, или заглубленные, якоря представляют собой зарытые в землю или заключенные в бетон пакеты из стальных труб. Удобнее применять переносные, или инвентарные, якоря — тяжелые железобетонные призмы весом до 0,75 МН, устанавливаемые друг на друга по нескольку штук. Наземные инвентарные якоря представляют собой сварную конструкцию, на которую укладываются железобетонные блоки. Для сцепления с грунтом к основанию конструкции приварены швеллера, полки которых заглубляются в грунт от веса блоков. Они могут создать очень большую силу трения и, следовательно, обеспечить надежную неподвижность. Иногда призмы зарывают в землю (неглубоко), что еще более увеличивает их устойчивость.

В качестве якорей могут быть использованы элементы зданий и фундаменты при проведении соответствующих расчетов.

Заглубленные якоря по исполнению могут быть следующих типов:

1) из угловой стали, рельсов и труб при забивке в грунт под углом;

2) из бревен, стянутых скобами и заглубленных в грунт;

3) из железобетонных заглубленных блоков.

Горизонтальные якоря выполняются из железобетонного блока или нескольких бревен, зарытых в землю, к середине которых крепится стальной канат, выводимый на поверхность земли.

Железобетонный якорь состоит из железобетонной плиты, закладываемой в котлован. В плиту заделывается тяга, изготовленная из каната или профильного металла.

Применение находят также инвентарные винтовые якоря, ввинчиваемые своим шнеком (винтом) в грунт.

Якоря рассчитывают на устойчивость под действием сил, стремящихся сдвинуть якорь по горизонтали, сил, стремящихся вырвать якорь или оторвать его от земли (при незаглубленных якорях), и сил, стремящихся опрокинуть якорь. Величину этих активных сил определяют разложением силы натяжения расчалки по соответствующим направлениям. Величину противодействующих сил находят из уравнений статики с учетом трех-четырех-кратного запаса устойчивости. По величине противодействующих сил (вес якоря, бетона и грунта, сопротивление грунта вырыванию, сила трения и пр.) легко установить конструктивные размеры якоря. Размеры закладных элементов определяют в результате расчета на прочность.

Тали.Тали предназначены для подъема, опускания и перемещения небольших грузов при монтаже. Применяют их в том случае, если применение крана или других подъемных средств затруднено или невозможно. По приводу их разделяют на ручные и электрические. Ручные тали бывают червячные, шестеренчатые и рычажные (таблица 4).

Рисунок 7 — Закрепление лебедки:

а — за якорь; б — за конструкцию здания; в — загрузкой балласта; 1 — стационарный якорь; 2 — лебедка; 3 — колонна; 4 — отводной блок; 5 — балласт; 6 — свайный якорь.

Таблица 4 – Техническая характеристика шестеренных и червячных талей

| Показатели | Грузоподъемность, т | ||||||

| 0,25 | 0,5 | 3,2 | |||||

| Шестеренные Высота подъема, м Тяговое усилие на цепи механизированного подъема, Н Длина в стянутом состоянии, мм Масса с цепями, кг Червячные Высота подъема, м Тяговое усилие на цепи механизма подъема, Н Длина в стянутом состоянии, м Масса с цепями, кг | 3,2 | 12,5 |

Таблица 5 – Техническая характеристика рычажных талей (угол поворота 90°)

| Показатели | Грузоподъемность, т | ||||

| 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | |

| Усилие на рукоятке, Н Расстояние между крюками, мм: минимальное максимальное Длина рукоятки, мм Масса, кг | — — — 9,85 | — 20,0 | — 25,4 | 20,0 | 24,0 |

Электрическая таль имеет грузоподъемность 0,25...5 т и обеспечивает подъем груза на высоту до 18 м. По сравнению с ручными талями они более производительны, работать с ними легче. Их подвешивают к кошке, перемещающейся по монорельсу с помощью электродвигателя. Электроталью управляют посредством пульта, который рабочий при подъеме и перемещении груза держит в руках.

Лебедки. Для подъема и перемещения технологического оборудования как самостоятельно, так и в паре с монтажными полиспастами, применяют электрические (таблица 7) и ручные лебедки: барабанные (таблица 8) и рычажные (таблица 9).

Таблица 7 – Техническая характеристика электролебедок

| Тип | Тяговое усилие, кН | Канатоемкость; м | Диаметр каната, мм | Скорость навивки каната, м/с | Мощность электродвигателя, кВт | Масса каната, т |

| ЛМ-1-80 ТЛ-9А-1 ЛМ-3,2 ТЛ-7А-1 ЛМ-5М ПЛ5-69 СЛ5-78 ЛМС-8/800 ЛМ-8 ЛМ-12,5 ЛМС-12,5/1200 ЛМС-16/1300 | 12,5 | 9,1 16,5 22,5 22,5 | 0,4 0,5 0,4 0,3 0,3 0,68 0,7 0,23 0,12 0,13 0,21 0,17 | 4,25 8,50 12,5 14,5 | 0,30 0,47 0,83 2,05 1,2 1,83 5,1 4,2 2,13 5,65 6,6 6,6 |

Таблица 8 – Техническая характеристика ручных однобарабанных лебедок

| Тип | Тяговое усилие в канате на передаче, кН | Канатоем-кость барабана при многослойной навивке (не менее), м | Диаметр каната, мм | Габаритные размеры при снятых рукоятках (не менее), мм | Масса без каната (не более), кг | |

| первой | второй | |||||

| ЛР-1,25 Л-3,2 ЛР-5 ЛР-8 Т-68В Т-69Г Т-102В | 12,5 12,5 | 800×600×800 850×700×900 1050×950×1000 1300×1250×1300 655×500×720 805×620×860 935×900×860 | ||||

Таблица 9 – Техническая характеристика ручных рычажных лебедок и монтажных тяговых механизмов

| Показатели | Тип | ||

| лебедки | МТМ-1,6 | МТМ-3,2 | |

| Тяговое усилие, кН Подача каната за один ход рычага, мм Диаметр каната, мм Длина каната с крюком, м Масса механизма (общая), кг | 15 30 25 17,5 12 16,5 12 15 31,8 51,5 |

Стреловые краны. Монтажные краны применяются для подъема и перемещения грузов. К таким работам относятся разгрузка прибывшего оборудования, подача его в зону монтажа, укрупнительная сборка, монтаж.

На открытых площадках используются легкие монтажные краны, грузоподъемностью до 10 кН, установленные на ходовой тележке и снабженные электрической лебедкой. Для проведения основных работ используются автомобильные, гусеничные, пневмоколесные, башенные, мостовые, козловые, портальные краны, краны-трубоукладчики.

К группе стреловых относятся автомобильные, гусеничные, пневмоколесные и башенные краны.

Оборудование установок и цехов располагается в основном на открытых площадках, в одно- и многоэтажных зданиях, эстакадах, галереях. Краны грузоподъемностью до 160 кН позволяют для большинства установок химических заводов выполнять монтаж 70 — 100% всего оборудования, что составляет 25 — 100% массы оборудования. По сравнению с кранами использование мачтовых подъемников (мачт, шевров, порталов) требует большего объема подготовительных работ: устройство якорей, запасовка полиспастов, установка расчалок, испытание оснастки, установка мачт, лебедок. Применение кранов уменьшает продолжительность работ в 5 — 10 раз, повышает производительность труда в 3 — 6 раз по сравнению с мачтовыми подъемниками, поэтому мачты целесообразно использовать в тех случаях, когда неприменимы краны, например при установке тяжелых аппаратов на высокие постаменты. Основным грузоподъемным средством, наиболее часто используемых в монтажных управлениях, являются пневмоколесные, и гусеничные краны грузоподъемностью 200 — 250 кН. На реконструкции в стесненных условиях монтажа в основном применяются лебедки. Лебедки и краны позволяют вести монтаж оборудования малого и среднего веса. Мачты и порталы используются реже, в основном для монтажа тяжеловесных колонных аппаратов, доля которых в общем количестве аппаратуры невелика.

Пневмоколесные и гусеничные краны различаются между собой ходовой частью. Краны на пневмоколесном ходу имеют ограниченную грузоподъемность при передвижении с грузом из-за низкого давления воздуха в камерах колес. По этой причине краны на гусеничном ходу имеют преимущество перед пневмоколесными кранами.

По грузоподъемности краны делятся на легкие (грузоподъемностью до 100 кН), средние (грузоподъемностью 100 — 250 кН) и тяжелые (грузоподъемностью более 250 кН).

Рабочее оборудование крана выполняется в виде прямой стрелы, прямой стрелы с гуськом, телескопической раздвижной стрелы. Гуськом называется дополнительная короткая стрела, присоединяемая к оголовку основной стрелы и позволяющая увеличить вылет крюка. Стрела оснащается грузовым полиспастом и крюком для подъема груза. Подъем и опускание груза осуществляется главной лебедкой, подъем и опускание стрелы — стрелоподъемной лебедкой. Вращение поворотной платформы крана осуществляется с помощью поворотного механизма.

Грузоподъемность крана определяется как вес наибольшего груза, который может быть поднят краном при сохранении необходимого запаса устойчивости и прочности его конструкции. Груз наибольшего веса кран поднимает при наименьшем вылете крюка. При увеличении вылета крюка грузоподъемность крана падает по сравнению с паспортной грузоподъемностью. Вылетом крюка называется расстояние между вертикальной осью вращения поворотной платформы и вертикальной осью центра крюковой обоймы (или центра тяжести поднимаемого груза).

Величина произведения веса груза на расстояние от центра тяжести груза до грани опрокидывания называется опрокидывающим моментом. Восстанавливающим моментом является произведение восстанавливающей силы от веса крана на расстояние от центра тяжести крана до грани опрокидывания. Устойчивость крана обеспечивается тем, что восстанавливающий момент превышает опрокидывающий момент минимум в 1,4 раза. Отношение этих моментов называется коэффициентом устойчивости крана. Важным эксплуатационным параметром стреловых кранов является их приспособленность к перебазированию с объекта на объект. Продолжительность перебазирования складывается из продолжительности приведения в транспортабельное состояние, собственно перебазирования и последующего приведения в рабочее состояние. Малое время на перевод из рабочего в транспортабельное состояние требуется для кранов с телескопическими, выдвижными и складывающимися стрелами. Большинство же кранов требует большого времени на демонтаж и разборку стрел. Гусеничные краны обладают хорошей проходимостью и маневренностью и могут передвигаться с грузом на крюке. Удельное давление на грунт невелико, поэтому эти краны применимы для работы на влагонасыщенных грунтах. Скорость движения гусеничных кранов невелика, вследствие чего их перебазируют или на трэйлерах или по железной дороге. Если расстояние до места перебазирования не превышает 10 км и покрытие дороги допускает движение гусеничной машины, кран перебазируется собственным ходом. Краны грузоподъемностью 250 кН и выше передвигаются со скоростью 0,7 км/ч.

Пневмоколесные краны имеют выносные опоры с винтовыми или гидравлическими домкратами. Кран может работать и без выносных опор, но с меньшей грузоподъемностью. На монтажной площадке краны перемещаются самостоятельно, а при перебазировании буксируются в прицепе к тягачу или по железной дороге. На расстояние до 50 км краны могут перемещаться собственным ходом со скоростью 1,5 — 7,0 км/ч.

Пневмоколесные краны также являются мобильными и маневренными. Для сравнения можно отметить, что стреловые краны на железнодорожном ходу (башенные краны) имеют очень ограниченное применение при монтаже оборудования из-за привязанности к железнодорожному пути и, как следствие, ограниченной мобильности. Автомобильные краны имеют невысокую грузоподъемность (50 — 160 кН), но очень мобильны и маневренны. Скорость их передвижения при перебазировании 30 — 50 км/ч.

К новым моделям относятся краны с телескопическими стрелами, имеющие возможность изменения длины стрелы с грузом на крюке. Это позволяет осуществлять подачу груза в монтажный проем и увеличить зону обслуживания объекта с одной стоянки крана, что весьма существенно при работе в стесненных условиях, например между сеткой колонн строящегося цеха, под перекрытиями, в одноэтажных зданиях, этажерках. Краны с телескопическими стрелами имеют приспособление для транспортировки груза как на крюке крана, так и на шасси крана. Все колеса таких кранов — ведущие. К достоинствам этих кранов относятся также малые затраты труда при переводе крана в рабочее или транспорт<

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...