Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Хімізм сталеплавильного процесу.

Основна маса сталі у наш час виробляється з доменного чавуну. Завдання переробки чавуну в сталь полягає у тому, щоб із чавуну видалити надлишок вуглецю, кремнію, марганцю, сірки і фосфору.

Кисень, який проникає у чавун, переважно окислює залізо:

2Fе + О2 → 2Fе 2О + Q.

Оксид заліза вступає у взаємодію з домішками у чавуні, зменшуючи їх вміст:

2FеО + Sі → 2Fе + SіО2 + Q;

FеО + Мn →Fе + МnО + Q ;

5FеО + 2Р → P2O5 + 5Fе + Q.

Кількість вуглецю зменшується також за рахунок оксиду заліза:

FеО + С → Fе + СО + Q.

Фосфор і сірка виводяться з металу в шлак за допомогою вільного оксиду кальцію:

Р2O5 + 4СаО → (СаО)4P2O5 + Q;

FеS + СаО → СаS + FеО + Q.

Після виплавлення сталі її розкислюють. Розкислення проводять феромарганцем, феросиліцієм, алюмінієм:

3FеО + 2Аl → 3Fе + Аl2O3 + Q;

2FеО + FеSі →3Fе + SіО2 + Q ;

FеО + FеМn → 2Fе + МnО + Q .

Способи виробництва сталі.

Мартенівський спосіб

Мартенівський процес здійснюється в печах, які називаються мартенівськими. Вихідним матеріалом для виплавлення сталі в печі є шихта. Але склад її відрізняється від тієї, що виготовляють для доменного процесу. Є два варіанта виготовлення шихти: 1) рідкий чавун (55..65%), залізосталевий брухт (35...45%), а також вапняк; 2) залізна руда, рідкий чавун і вапняк.

Найчастіше застосовують перший спосіб виготовлення шихти.

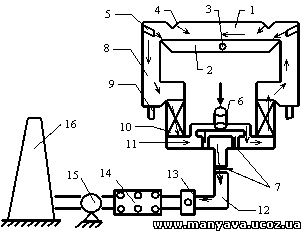

Одноканальна мартенівська піч (рис. 17) складається з верхньої будівлі (частина мартенівської печі, що знаходиться над робочим майданчиком) та нижньої будівлі (частина мартенівської печі, що знаходиться під мартенівським майданчиком) [5].

Суть мартенівського процесу полягає в тому, що спочатку через вікна у ванну завантажують брухт і вапняк, а через жолоба – рідкий чавун. Завалка триває 2…3 години. Одночасно із завалкою шихти поперемінно через праві і ліві вертикальні канали і форсунки подають у плавильний простір печі повітря і паливо.

Рис. 17. Мартенівська піч: 1 – плавильний простір печі; 2 – ванна; 3 – відвід рідинної сталі; 4 – завантажувальні вікна; 5 – жолоби для подачі рідкого чавуну; 6 –подача повітря і газу; 7 – шибер; 8 – вертикальний канал; 9 – відвод шлаку; 10 – регенератор; 11 – лежак; 12 – газовідвідний канал; 13 – котел– утилізатор; 14 – електрофільтр; 15 – димосос; 16 – димар

Повітря і природний газ або коксовий газ, проходячи регенератор, підігріваються до температури наближеної до 2000°С, при якій відбувається процес вироблення рідкої сталі. При роботі на рідкому паливі нафта або мазут подаються без підігріву форсунками безпосередньо в робочий простір печі.

Продукти згорання, рухаючись через шлаковики та регенератори і залишаючи тут частину забруднюючих речовин та тепла, прямують до лежака і далі до газовідвідного каналу. Система шиберних затворів здійснює реверсування потоків гарячих газів і повітря, направляючи їх в праву або в ліву частину плавильного простору печі.

Процес плавки триває 5–8 годин, а при домішках до повітря кисню він скорочується 4,5…5,5 годин. Після закінчення процесу плавки, коли в рідкій сталі залишають 0,05…0,5% вуглецю, вона через відповідну лійку зливається в ковші.

Головною перевагою мартенівського процесу – універсальність (можливість, виплавляти вуглецеву конструктивну та інструментальну, а також леговані сталі), а недоліками є велика тривалість процесу та значні витрати палива.

Мартенівські печі викидають у навколишнє середовище до 75% пилу, 85% оксидів азоту та 90% оксидів сірки від сумарного викиду сталеплавильних агрегатів. Склад мартенівських газів такий: діоксид вуглецю 5%, оксид вуглецю 1%, кисень 14%, азот 74%, пил 10...15 мг/м3.

При мартенівському виробництві газ, що виділяється з мартенівської печі, перед викидом в атмосферу підлягає обов’язковому очищенню від пилу. Перед очищенням газ охолоджують сухим або мокрим способом до температури 200...250°С. при сухому способі використовують котли– утилізатори, при мокрому – в скруберах Вентурі, які змонтовані разом з краплевловлювачами. При сухому очищенні після котла– утилізатора встановлюють електрофільтр. після очищення газ всмоктується димососом і через димар викидається в атмосферу. Ефективність уловлювання пилу сягає 99%. для видалення азоту з мартенівських газів застосовують аміачно– каталітичний метод. Підготовлення газів до каталітичного очищення включає їх охолодження та очищення від пилу. Процес відновлення оксидів азоту аміаком до елементарного азоту відбувається при температурах 280...320°С за наявністю ванадієвого каталізатора. Розроблюються методи окиснення азоту до діоксидів. Для цього використовують тверді, рідкі або газоподібні окиснювачі, такі як гіпохлорід натрію, хлорне вапно, діоксид хлору, озон. Отриманий діоксид азоту та непрореагований оксид азоту уловлюються лужним розчином. Досліджуються також методи адсорбції оксидів азоту твердими адсорбентами в нерухомому та киплячих шарах. В якості адсорбентів використовується сланцева зола, вапно, цеоліти та інші речовини. При цьому поглинається до 80% оксидів азоту.

Конверторний спосіб

Конверторний спосіб отримання сталі полягає в тому, що через рідкий чавун, який залишається в конвертері, продувається повітря або кисень, в наслідок чого йде окиснення вуглецю та домішок. Конвертор являє собою стальну посудину грушоподібної форми місткістю від 10 до 60 т викладену усередині вогнетривкою кладкою товщиною 275–400 мм.

Існує два види конверторного процесу: кислий– бесемерівський і киснево– конверторний. Чавун заливають у конвертор через горловину до рівня розміщення фурм. Фурми це запресовані в днище конвертора труби, через які в конвертор вдувається повітря. Після заповнення встановленої частини конвертора чавуном, він поступово переводиться у вертикальне положення

Разом йде подача повітря з всезростаючим тиском від 0,1 до 0,25 МПа. при продуванні рідкого чавуна повітрям або киснем в конверторі температура підвищується до 3000°С, внаслідок чого відбувається вигорання з чавуну вуглецю, випаровуються оксиди заліза та інші домішки. Ці пари разом з продуктами згоряння називаються конверторним газом. На 1 т плавки в конверторі утворюється 90 м3 газу та до 20 кг пилу. Конверторний газ містить, в основному, оксид вуглецю (85..90%), діоксид вуглецю (8...14%), а також невелику кількість кисню, азоту, сірки та інших. Наприклад, кількість сірки дорівнює 7..8% від вмісту її в шихті [3,4].

Последнее изменение этой страницы: 2016-07-22

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...