Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Прилади для вимірювання натягу нитки

Перші спроби вимірювання натягу ниток, що рухаються, на текстильних машинах відносяться, мабуть, до початку XX ст. Механічний прилад для вимірювання натягу нитки на кільцепрядильній машині між витяжним приладом і ниткопровідником, являв собою важіль, одне плече якого (єдиний ниткопровідник, що не обертається) сприймало тиск огинаючої його нитки, а друге показувало за шкалою вимірювану величину натягу. Точність приладу була дуже низькою внаслідок значного тертя нитки об сприймальний орган.

Механічні прилади.Мають найбільше розповсюдження у виробничому контролі натягу ниток. Це пояснюється їх порівняльною простотою і серійним виробництвом.

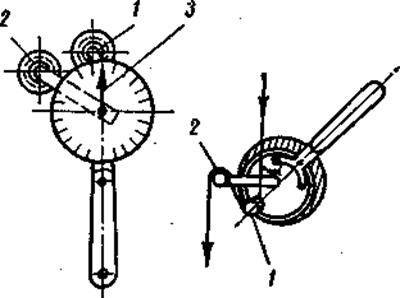

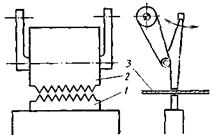

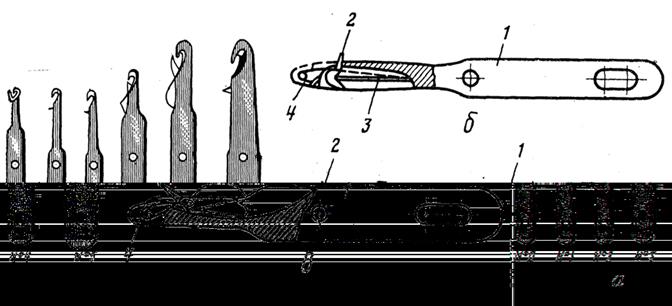

Рис. 2.34. Прилад НН-2 для вимірювання натягу ниток

Прилад НН-2 має ручне оформлення і забезпечений двома ниткопровідниками, що обертаються, на опорах ковзання: напрямним 1 і сприймальним 2, на якому встановлена стрілка 3, яка показує натяг за градуйованою шкалою.

Застосування системи з трьох ниткопровідників підвищує точність вимірювання, оскільки забезпечується більш точна підтримка необхідної величини кута огинання ниткою сприймального ниткопровідника. Застосування системи з двох ниткопровідників полегшує заправлення приладу для вимірювання натягу нитки, що рухається.

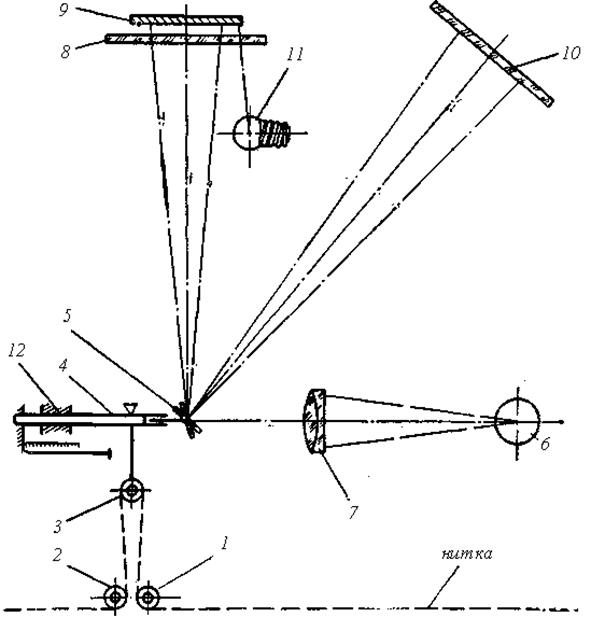

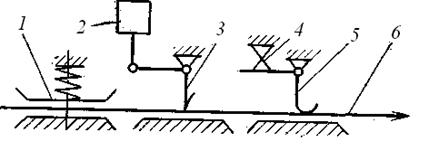

На рис. 2.35 наведена принципова схема приладу для вимірювання середньої величини натягу. Прилад містить сприймальний ниткопровідник 1 і напрямні ниткопровідники 2, що огинаються ниткою 3. Сприймальний ниткопровідник змонтований на важелі 4, що знаходиться під дією спіральної пружини 5. Важіль 4 через гвинтову пружину 6 з’єднаний із вказівною стрілкою 7, підданою дії моменту спіральної пружини 8, яке несе поршень пневматичного демпфера 9. Жорсткість пружин 6 і 8 дуже мала; призначенням останньої є корекція нульового положення стрілки. Завдяки малій жорсткості вказаних пружин і малій масі стрілки остання надійно демпфується невеликим демпфером. Показання відлічується за шкалою 10.

Прилад дає стаціонарні показання середньої величини натягу, якщо низька частота коливань натягу нитки перевищує 3 Гц, і точно відтворює коливання з частотою нижче за 0,5 Гц. Коливання з частотами в межах від 0,5 до 3 Гц відтворюються частково.

Рис. 2.35. Схема приладу для вимірювання середньої величини натягу

Оптичні приладидля вимірювання натягу ниток набули значного поширення в дослідженнях натягу ниток основи на ткацькому верстаті, а також змотуваних на стендах ниток, що швидко рухаються.

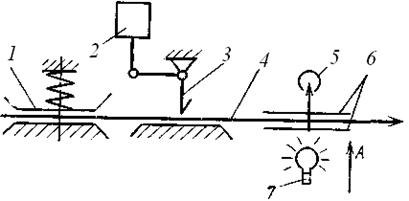

Рис. 2.36. Схема оптичного приладу

У цьому приладі нитка, натяг якої вимірюється, огинає напрямні ниткопровідника, що обертаються, 1 і 2 (рис. 2.36) і сприймальний 3 ниткопровідник. Останній через тягу та призму пов'язаний з консольною балкою 4. Натяг нитки, діючи на ниткопровідник 3, деформує балку 4, яка обертає валик і наклеєні на нього дзеркала 5.

Промінь світла від джерела 6 через об'єктив 7 потрапляє на два зміщених одне відносно одного дзеркала 5 і відбивається від них. Від одного з дзеркал він потрапляє на лінзу 8 і плівку 9, а від іншого – на екран 10 з матового скла. Пропорційно натягу нитки змінюється угін балки і кут повороту дзеркал. У результаті цього промінь світла, відбитий від дзеркал, переміщається по висоті плівки і по екрану. Плівка рухається з постійною швидкістю, і на ній записується діаграма зміни натягу в часі.

На екрані 10 нанесена шкала, за допомогою якої зміну натягу можна спостерігати візуально.

Для позначення характерних точок процесу застосовується лампа 11, промінь від якої спрямований на край плівки.

Чутливість приладу і частота його власних коливань регулюються затискачем 12. При переміщенні затискача змінюється довжина консольної балки, а в результаті і величина її угину. Знаючи максимальні значення натягу, чутливість приладу встановлюють за шкалою, пов'язаною із затискачем.

Недоліком оптичних приладів є те, що система ниткопровідників, що огинаються ниткою, натяг якої вимірюється, змонтована на досить громіздкій камері. Тому галузь застосування оптичних приладів обмежена вимірюванням натягу ниток лише на таких машинах і стендах, на яких є відносно велика вільна довжина ниток (наприклад, на снувальних, шліхтувальних машинах і на ткацьких верстатах).

Найбільш універсальними й точними є електронні прилади.

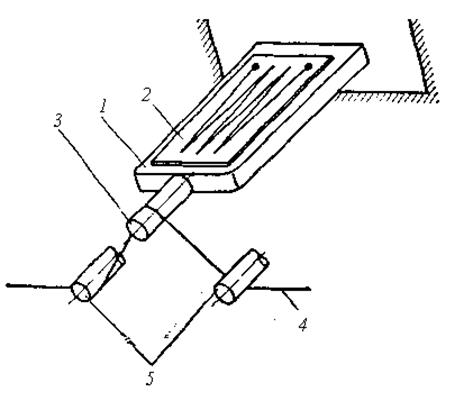

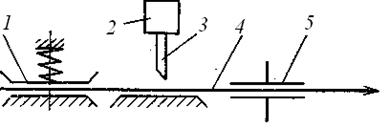

Найбільше поширення набули перетворювачі натягу нитки в електричний сигнал, що мають пружний елемент у формі консольної балки 1 (рис. 2.37), на поверхнях якої закріплені тензодатчики 2, з’єднані в чотирьохплечий мостовий ланцюг.

Рис. 2.37. Схема електричного перетворювача

з тензодатчиками опору

На пружному елементі встановлений сприймальний ниткопровідник 3, що огинається ниткою 4, натяг якої вимірюється. Необхідна величина кута огинання підтримується напрямними ниткопровідниками 5. Рівнодійна натягів кінців нитки деформує балку, що призводить до подовження однієї її поверхні й до укорочення іншої. Відповідно опори тензодатчиків, закріплених на одній поверхні, збільшуються, а на іншій зменшуються. Рівновага мостового ланцюга порушується, і на її виході з'являється сигнал, який посилюється і перетворюється в показання вимірюваної величини натягу нитки.

Рис. 2.38. Схема моста з ланцюгом початкового зрівноваження:

1 – нитка; 2 – консольна балочка; 3 – тензодатчики;

4 – додаткові опори; 5 – гальванометр; 6 – джерело живлення;

7 – підсилювач; 8 – реєструвальний пристрій (осцилограф).

Головними перевагами електронних приладів для вимірювання натягу ниток перед механічними і оптичними полягають в наступному: універсальність, невеликі розміри перетворювача, невеликі кути огинання ниткою системи ниткопровідників і зсуву сприймального ниткопровідника під дією вимірюваного натягу нитки; широка смуга пропускання; можливість електричними засобами одержувати точні значення статистичних характеристик розподілу значень натягу (наприклад, середньокдефектівратичного відхилення від середньої величини); можливість здійснення амплітудного та гармонійного аналізу і отримання точного запису.

Контроль якості пряжі

Незважаючи на прагнення до вдосконалення процесу прядіння, у пряжі утворюються дефекти: потоншення, потовщення, смітні домішки тощо. Під час подальшой переробки вони призводять до порушення технологічних процесів, зупинення машин, утворення угарів, зниження якості напівфабрикатів і виробів.

Для перевірки пряжі за товщиною й очищення від пуху та сміття під час перемотування її пропускають через контрольно-чистильний прилад, в якому здійснюється очищення пряжі та видалення з неї місць з дефектами.

Необхідність і економічна доцільність виявлення та ліквідації дефектів пряжі підтверджується тим, що простої мотальної машини, наприклад, для вовняної пряжі, у 50 разів дешевше за простої ткацького верстата, у 100 разів – снувальної машини і в 500 разів – шліхтувальної. Для виявлення та усунення перерахованих вище дефектів пряжі на першому ж переході ткацького виробництва на мотальних машинах використовуються ниткоочисники.

За принципом дії розрізняють наступну ниткоочисники пряжу: механічні, електромеханічні, фотоелектричні і місткості.

Механічні ниткоочисники. Найпростішим механічним ниткоочисником є щілинний ниткоочисник (рис. 2.39, а і б).

В основному він являє собою сталеву пластину 2, яка має калібровану щілину. Зазвичай застосовується його проста конструкція (рис. 2.39, а). З метою підвищення ступеня очищення прийнята також конструкція ниткоочисника, наведена на рис. 2.39, б. Ширину щілини встановлюють від 2 до 2,5 dн (dн – діаметр нитки).

Недоліком щілинних ниткоочисників є те, що вони застосовуються тільки для потовщень, при цьому величина потовщень повинна значно перевищувати діаметр нитки та ширину щілини. Ці ниткоочисники дозволяють проходити смітним домішкам, з’єднаним з пряжею, оскільки вони притискаються до її поверхні. Під час проходження через щілину нитка стає шорсткою і утворюється пил, який може знову відкладатися на нитці.

Незважаючи на перераховані недоліки, щілинні ниткоочисники застосовуються найчастіше. Їх ступінь очищення становить близько 40%.

| |||

|

а б

| |||

| |||

в г

Рис. 2.39. Механічні ниткоочисникsd:

а – простий щілинний; б – подвійний щілинний (1 – нитка, 2– щілини); в –з голчастим гребенем (1 – підкладка, 2 – вістря, 3, 4, 5 – нитка, dн – діаметр нитки); г – з вібруючою пластиною (1 – очисна пластина, 2 – клапан, 3– нитка)

Ниткоочисники з голчастим гребенем (рис. 2.39, в) складаються з голчастого гребеня, направленого своїми вістрями на тверду гладку опору (рис. 2.39, в). Між ними рухається нитка, де вона звільняється від смітних домішок. Цей ниткоочисник також має недоліки. Нитка 3 діаметром dн ковзає, наприклад, через ниткоочисник, не стикаючись з ним. Якщо ж нитка має більший діаметр (4), то приєднані до неї смітні домішки потрапляють тільки в зону гострих кінців голок гребеня. Отже, через ниткоочисник проходить багато відрізків нитки, що мають дефекти. Тільки в положенні 5 нитка очистилася б задовільно, оскільки вона проходила б між вістрями гребеня. Отже, ниткоочисник з голчастим гребенем має ті самі або подібні недоліки, що й щілинний. Крім того, він потребує досить частого чищення.

Ниткоочисник з вібруючою пластиною. Як показано на рис. 2.39, г, цей ниткоочисник складається з чистильної пластини 1, яка може бути гладкою або мати гострі або тупі зуби, і зубчастого клапана 2, між якими проходить нитка. Клапан 2 розташований на вістрях і тому надзвичайно чутливо реагує на потовщення нитки. Якщо потовщення потрапляє в ниткоочисник, пряжа затискається й обривається. Ступінь очищення можна регулювати зміною відстані між пластиною та клапаном і навантаження на клапан.

Цей ниткоочисник застосовується в деяких випадках на хрестомотальних автоматах Autoconer. Його ступінь очищення перевищує 55%.

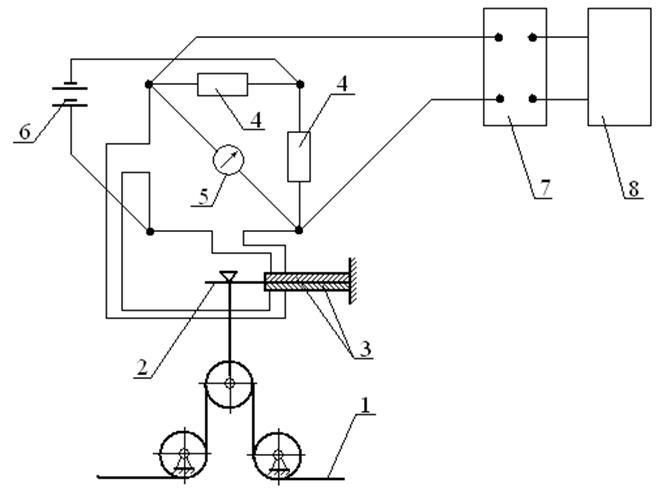

Електромеханічні ниткоочисники. Електромеханічний спосіб очищення пряжі краще механічного, оскільки він не тільки виключає стирання нитки в очиснику, але й має вищу точність і надійність. На рис. 2.40, а наведена схема електромеханічного ниткоочисника. Розглянемо принцип його дії, згідно з яким заздалегідь натягнута нитконатягувачем 1 нитка 6 проходить через механічний контрольний пристрій. Якщо в цей пристрій потрапляє потовщення, вимірювальний важіль 5 відхиляється і розмикає електричний контакт 4, після чого втягуючим електромагнітом 2 ножовий пристрій 3 розрізає нитку. Зазвичай при цьому одночасно відкривається контрольний пристрій. Залежно від чутливості контрольного пристрою електромеханічні ниткоочисники. дозволяють досягти високого ступеня очищення. Однак при цьому не можна не враховувати, що видалення з поверхні нитки таких смітних домішок, як вузлики, у цьому випадку менш ефективне, ніж у щілинних ниткоочисників, оскільки контакт між ниткою та контрольним пристроєм здійснюється більш обережніше.

а

б

в

Рис. 2.40. Схеми ниткоочисників:

а – електромеханічного; б – фотоелектричного; в – ємнісного

(1 – нитконатягувач, 2 – електромагніт, 3 – ніж,

4 – нитка, 5 – конденсатор)

Фотоелектричні ниткоочисники. Очищення цими ниткоочисниками забезпечує можливість контролю нитки абсолютно безконтактним способом, що гарантує виключення пошкодження нитки під час її контролю. У цих ниткоочисниках датчик вимірюваних величин діє як фотокомірка. Розглянемо принцип дії фотоелектричного ниткоочисника (рис. 2.40, б).

Заздалегідь натягнута нитконатягувачем 1 нитка 4 потрапляє до фотоелектричного чутливого елемента датчика, де вона контролюється пучком променів світла, яке випромінює джерело світла 7. Контрольне поле для вимірювання діаметра нитки обмежується двома щілинними блендами 6. Таким чином, промінь світла потрапляє на фототранзистор 5, при цьому зміна інтенсивності пропорційна зміні діаметра нитки.

Утворений фотострум, досягши встановлюваної порогової величини, спричиняє спрацьовування ножового пристрою (електромагніт 2, ніж 3).

Шляхом безконтактного контролю та безінерційної реєстрації вимірюваних величин можна зафіксувати будь-яку зміну діаметра нитки. Отже, у даному випадку був би цілком можливим 100%-й ступінь очищення.

Фотоелектричні ниткоочисники універсальні; вони застосовуються на різних мотальних машинах. Крім того, з їх допомогою можна настроювати автоматичні вузлозв’язувачі.

Ємнісні ниткоочисники. Як і фотоелектричні, ємнісні ниткоочисники відносяться до групи електронних. За допомогою ниткоочисників такого типу можна контролювати зміни маси нитки.

На рис. 2.40, в наведена схема ємнісного ниткоочисника. В основному у всіх конструкцій заздалегідь натягнута нитка протягується через конденсатор 5. При цьому утворюються електричне відображення нитки. Електричний сигнал пропорційний масі, що знаходиться в конденсаторі. У випадку потовщення у вимірювальному пристрої виникає імпульс, що спричиняє спрацьовування електромагніту 2, внаслідок чого ніж 3 розрізає нитку.

Недоліком цього ниткоочисника є те, що він реагує на відмінності пряжі за вологою. Наприклад, бавовняне волокно може мати різну вологість: 6,6% при 50%-і відносній вологості повітря; 8,2% при 65%-й відносній вологості повітря; 10,2% при 80%-й відносної вологості повітря.

Ємнісний ниткоочисник можна вважати універсальним. Його чутливість дозволяє забезпечити 100%-й ступінь очищення

Зв’язування кінців ниток

Вузлов’язання є операцією, виконуваною робітниками різних професій ткацького виробництва (мотальницями, снувальницями, тростильницями тощо)

Якість вузлів має велике значення. Погано зав'язаний або великого розміру вузол призводить до обривності нитки і зниження якості продукції і продуктивності подальших операцій снування і ткацтва

Зараз в текстильній промисловості застосовують вузли різних видів.

Рис. 2.41. Види вузлів

На рис. 2.41, а наведена структура однопетельного (ткацького) вузла. Випробування вузла цього типу на бавовняній пряжі показали, що коефіцієнт міцності його становить 0,6-0,7 і в умовах високошвидкісних режимів роботи устаткування ткацького виробництва бувають часті випадки розпуску таких вузлів, особливо на нитках основи з пружної пряжі та із пряжі з малим коефіцієнтом тертя. Тому вузол цього типу без елементів посилення не може бути рекомендований для зв’язування ниток в підготовчих відділах ткацького виробництва.

На рис. 2.41, б дана структура двопетельного (кравецького) вузла. Під час випробувань на бавовняній, вовняній апаратній і лляній пряжі було встановлено, що такий вузол має більший коефіцієнт міцності і характеризується меншою кількістю випадків саморозпускання, ніж однопетельний. Вузол цього типу дає задовільні результати на бавовняній, лляній і вовняній пряжі апаратного прядіння. Простота в'язання двопетельного вузла забезпечує швидке виконання цієї операції.

На рис. 2.41, в наведена структура двопетельного вузла, посиленого поворотом петлі на 180° («вісімки»). Вузол цього типу для пряжі з невеликим коефіцієнтом тертя може бути посилений додатковими поворотами петлі. При цьому збільшується поверхня тертя і підвищується міцність вузла до зсуву. Такий вузол дає задовільні результати при зв’язуванні синтетичних ниток, наприклад капронових, які мають дуже низький коефіцієнт тертя.

На рис. 2.41, г показана структура вузла, що самозатягується. Вузол, що самозатягується, має велику міцність на пряжі з низьким коефіцієнтом тертя (штапельна пряжа, пружня вовняна і слизька шовкова). Вузол добре запрацьовується в тканину, не залишаючи помітних потовщень на місці його розташування.

Оскільки в процесі підготовки до ткацтва потрібне зв’язування великої кількості вузлів, рекомендується застосування автоматичних вузлозв’язувачів. Для автоматичного з'єднання кінців нитки вузлом застосовують механічні ручні та машинні вузлозв’язувачі.

Існує багато різних типів ручних вузлозв’язувачів. Проте більшість з них складні за будовою, важкі і у виробничій практиці себе не виправдали. М.В. Башкіров розробив конструкції дуже простих і портативних вузлозв’язувачів для зв'язування вузлів різних типів на пряжі різної лінійної щільності (рис. 2.42). Застосовуючи ці вузлозв’язувачі, одержують міцні вузли з короткими кінчиками. Вузлозв’язувачі мають різні розміри в'язальних головок і відрізняються за номерами (табл. 2.2).

Вузлозв’язувачі певних номерів слід застосовувати для зв’язування пряжі певної лінійної щільності. Якщо для пряжі великої лінійної щільності застосовуватиметься вузлозв’язувач, призначений для тонкої пряжі, одержимо вузол з кінчиками недостатньої довжини, такий вузол може розпуститися. І навпаки, при зворотній умові кінчики нитки матимуть надмірно велику довжину.

Рис. 2.42. Комплект узловязателей різних номерів (а)

і їх пристрій (б, в)

1 – корпус узловязателя; 2 – клапан; 3 – пружина; 4 – гачок

Табіца 2.2.

Номери вузлозв’язувачів, що рекомендуються для пряжі

різної лінійної щільності, текс

| Тип вузла | Номер вузлозв’язувача | ||||

| Двопетельний З обвиванням («вісімка») Однопетельний (ткацький) | менше 8,4 менше 9,1 менше 8,9 | 8,4-20 9,1-22 8,9-20 | 20-50 22-53 20-50 | 50-125 53-143 50-125 | 143-334 143-500 125-334 |

Ниткорозкладувачі

Види ниткорозкладувачів

На даний час існує велика різноманітність схем і конструкцій мотальних механізмів для формування текстильних пакувань. Це пояснюється тим, що конструкція мотального механізму залежить від виду намотування, від роду намотуваної нитки, від форми намотування, від подальших операцій технологічного процесу за їх переробки і від багатьох інших параметрів процесу перемотування.

Кожна з машинобудівних фірм випускає мотальні машини й автомати з ниткорозкладувачами, що мають істотні конструктивні відмінності. Нижче наведені схеми намотування пакувань пряжі.

Для утворення паралельного намотування пряжі на котушку з фланцями (рис. 2.43) достатньо мати два рухи: обертальний для осі котушки і зворотно-поступальний для розкладувача.

Рис.2.43.

Закон ниткорозкладувача визначає форму намотування пряжі на котушку: від циліндричної до бвічкоподібної. Такий спосіб намотування застосовується, наприклад, під час переробки шовку-сирцю з мотків на котушки на машинах МШ-3.

Утворення хрестового намотування пряжі на бобіні (рис. 2.44) можна здійснити за допомогою двох основних рухів: обертального для бобіни і зворотно-поступального для розкладувача.. Вічко розкладувача не має контакту з бобіною, що виключає стирання нитки, яка швидко рухається. Така схема намотування застосовується на бобінажних машинах для пряжі з хімічних волокон, наприклад, на БП-240.

Рис 2.44.

Перехід від інерційного зворотно-поступального руху розкладувача нитки до безінерційного обертального здійснений при використовуванні барабанчика з гвинтоподібною канавкою.

На рис. 2.45 циліндрична бобіна приводиться в обертання фрикційним шляхом від гладкого валика. Барабанчик, що обертається, за допомогою канавки розкладає нитку на поверхню бобіни. Якщо кроки гвинтоподібної канавки рівні h1= h2 то одержують циліндричну бобіну, якщо h1> h2, то утворюється конусна форма з великим діаметром торця при малому кроці. Пакування утворюється двома основними рухами: обертальним бобіни та зворотно-поступальним нитки, що швидко рухається.

Рис. 2.45.

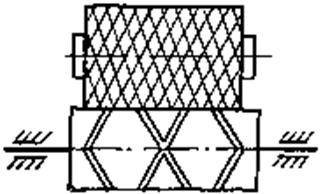

Найпоширеніший спосіб формування пакувань хрестового намотування базується на застосуванні як ниткорозкладувача циліндричного мотального барабанчика з гвинтовою замкнутою канавкою. Тут мотальний барабанчик одночасно є і ниткорозкладувачем і привідним органом для формованого пакування.. Прорізний барабанчик може бути циліндричним, як на машинах М-150-2 (рис. 2.46, а), мотальних автоматах "Аutosuk" (Чехословатчина) (рис. 2.46, б), або конічним, як на автоматах АМК-150 (рис. 2.46, в).

Запобігання утворенню джгутового намотування здійснюється різними варіантами: періодичним розмиканням електричного ланцюга двигуна барабанчиків ( М-150-2, АМК-150) або фрикційної муфти привода мотального барабанчика на "Аutosuk". Крок гвинтової канавки 2 може бути постійним h1 = h2 або змінним h1 > h2 .

а

б

в

Рис. 2.46.

Щільність намотування

Щільність намотування, визначувана відношенням маси намотування до його об'єму, залежить від виду пряжі (її щільність, характер поверхні тощо), лінійної щільності пряжі, кута підйому витків і величини натягу пряжі під час перемотування. Гладка пряжа великої щільності зумовлює більшу щільність намотування, ніж пряжа шорстка й пухка. Із зменшенням лінійної щільності пряжі та з підвищенням гладкості її поверхні щільність намотування збільшується, оскільки пряжа краще заповнює всі вільні проміжки і внаслідок цього підвищується коефіцієнт заповнення. Із зменшенням кута підйому витків щільність намотування збільшується, при зімкненому намотуванні одержують найбільшу щільність.

Із збільшенням натягу пряжі щільність хрестового намотування збільшується, оскільки при цьому зростає нормальний тиск окремих витків ущільнюючий намотування. Нормальний тиск одиночного витка хрестового намотування можна визначити за формулою:

,

,

де t – натяг пряжі під час перемотування;

α – половина кута схрещування витків;

R – радіус намотування бобіни.

Питомий тиск великого шару намотування за умови збереження сталого натягу нитки визначається рівнянням:

,

,

де R1 і R2 – відповідно початковий і кінцевий радіуси намотування;

γ – щільність намотування;

ΔR – товщина елементарного шару намотування;

Т – лінійна щільність пряжі.

Приблизно щільність намотування визначають за допомогою приладів, що називаються денсиметрами. Принцип дії цих приладів базується на різному опорі вминанню при натисканні металевого стрижня овальної форми.

Середня щільність хрестового намотування для різних видів пряжі та умов намотування становить 0,33-0,55 г/см3.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...