Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Основные параметры , определяемые при проведении стендовых испытаний 4-х тактных поршневых двигателей

5.1 Определение мощности двигателя

Большинство величин, измеряемых в процессе испытаний, в конечном итоге связано с определением эффективной мощности двигателя и изысканием возможности её повышения.

Эффективную мощность Ne(кВт), т.е. мощность, отбираемую от вала двигателя и поглощаемую тем или иным внешнем сопротивлением (тормозом), определяют путём измерения крутящего момента Mкр (Н×м), развиваемого двигателем при данном числе n (мин-1) частоте вращения вала,

Ne = Mкр×w, кВт , где, w-угловая скорость вращения вала двигателя, рад/с.

Тормозные устройства, поглощающие механическую энергию, развиваемую двигателем, преобразуют её непосредственно в теплую или в любой, легко измеряемый вид энергии, например в электрическую, которая в известных условиях может быть применена с пользой, либо тоже в тепло и рассеяна.

Одновременно с поглощением мощности двигателя конструкции тормозов чаще всего позволяют приводить в действие и устройства для измерения развиваемого ими крутящего момента. С этой целью корпус тормоза балансирно закрепляют на стойках и соответствующим образом соединяют его с измерительной аппаратурой. Тормозное и измерительное устройство образуют при этом единую установку, называемую тормозным динамометром. Если корпус тормоза не имеет балансирной подвески, то работу измерительной аппаратуры основывают на измерении угла закручивания соединительного вала тормоза с двигателем под действием передаваемого валом крутящего момента. В качестве тормоза может служить при этом непосредственно машина-потребитель, а не только специальные тормозные устройства. Преимущества таких испытательных установок заключается в возможности измерять как среднее, так и мгновенные значения крутящего момента.

Независимо от устройства и принципа действия желательно, чтобы тормозные установки обеспечивали:

1. Торможение двигателя в широком диапазоне относительно его загрузке на всех расчётных скоростных режимах работы;

2. Стабильное торможение, поддерживая достаточно долго неизменным тормозной момент;

3. Устойчивое торможение, сохраняя заданный скоростной режим в случае небольших кратковременных изменений нагрузки;

4. Достаточное точное изменение крутящего момента или окружного усилия;

5. Прокручивание вала двигателя или возможность его прокручивания от постороннего источника энергии, что необходимо для выполнения многих вспомогательных и подготовительных операций в процессе проведения типовых и научно-исследовательских испытаний;

6. Полезное использование энергии, получаемой от двигателя в процессе торможения;

7. Дистанционное управление органами, регулирующими загрузку двигателя;

8. Сравнительно низкий уровень шума.

Для испытания автомобильных и тракторных двигателей обычно применяют гидравлические и электрические тормозные установки.

Главными определяющими параметрами тормозов служат: тормозная мощность Ne, тормозной момент Me, и допускаемая скорость вращения ротора n.

Неотъемлемой частью тормозных устройств, как отмечалось, являются приборы, измеряющие окружное усилие или крутящий момент, развиваемый двигателем. Эти приборы с системой их специфичных передающих и преобразующих звеньев и составляют собственно динамометры. На практике применяют динамометры различных типов, причём в зависимости от назначения тормоза его снабжают тем или иным подходящим для этого динамометром, имея в виду нужную точность измерения крутящего момента двигателя.

Для испытания автомобильных и тракторных двигателей обычно применяют гидравлические и электрические тормозные установки.

Главными определяющими параметрами тормозов служат тормозная мощность Ne, тормозной момент Ме, и допускаемая скорость вращения ротора n.

Неотъемлемой частью тормозных устройств, как отмечалось, являются приборы, измеряющие окружное усилие или крутящий момент, развиваемый двигателем. Эти приборы с системой их специфичных передающих и преобразующих звеньев и составляют собственно динамометры. На практике применяют динамометры различных типов, причём в зависимости от назначения тормоза его снабжают тем или иным подходящим для этого динамометром, имея в виду нужную точность измерения крутящего момента двигателя.

5.1.1 Измерение крутящего момента двигателя

Момент на валу работающего двигателя определяют либо путём измерения равного ему момента реакции статора тормоза, либо путём измерения угла закручивания соединительного вала под действием передаваемого момента. В любом случае испытатели сталкиваются с определёнными трудностями в получении достоверных результатов измерений в связи с тем, что динамометры тормозных установок действуют в условиях повышенной вибрации и резко изменяющихся нагрузок, граничащих иногда с ударными, особенно на неустановившихся режимах работы двигателя внутреннего сгорания.

Для определения величины крутящего момента, развиваемого испытуемым двигателем, используют различные механические, гидравлические и электрические динамометры. Структурная схема их, так же как и других измерительных устройств, состоит из первичного, промежуточного и выходного звеньев. По самому характерному из звеньев и классифицируют разновидности динамометров. Часто только это характерное звено и считают динамометром, что не является правильным.

Механические динамометры находят самое широкое применение. Выполняют их в виде рычажных систем с маятниковыми, реже с пружинными весами. Ранее для этих целей в основном служили многорычажные весы десятичного типа. И теперь они находят ещё применение при испытании мощных тихоходных стационарных двигателей.

Механические тормоза

Устройство и принцип действия механического тормоза, так называемого колодочного типа очень прост. Известны также механические фракционные тормоза других типов. Все они отличаются исключительной простотой, но имеют малую энергоёмкость, вследствие чего ранее их применяли при испытании сравнительно маломощных и тихоходных двигателей.

Гидравлические тормоза

Действие гидравлических тормозов основано на использовании свойств различных гидравлических машин, позволяющих, в частности, создавать сопротивление поступательному или вращательному движению элементов соединяемых с ними других машин. Такую возможность гидромашин широко используют также в целях создания требуемого сопротивления вращению вала двигателей внутреннего сгорания, т.е. для искусственного нагружения или, как говорят, торможения их при стендовых испытаниях.

Гидравлические тормоза обладают высокой энергоёмкостью и допускают глубокое регулирование по нагрузке и числа оборотов вала. По характерным особенностям протекающих в их рабочей полости гидродинамических процессов различают динамические и объёмные гидравлические тормоза.

Объёмного типа тормоза представляют собой поршневые гидравлические машины, в том числе с вращающимися поршнями. В лабораториях двигателей из этой группы тормозов применяют иногда шестерённые (шестерёнчатые насосы).

Динамического типа тормоза по особенностям конструкции разделяют на дисковые, штифтовые, лопастные и др. Для торможения двигателей обычно применяют названные три разновидности динамических тормозов. Мощность, развиваемая двигателем, затрачивается в них на увеличение кинетической энергии струек воды, поступающей в статор, и нагрев её в результате трения в подшипниках и сальниках, возникающего в следствие вращения ротора. В итоге механическая энергия двигателя в гидравлическом тормозе превращается в тепловую.

Опыт эксплуатации гидравлических тормозов показывает, что температуру воды на выходе tвых следует поддерживать на уровне 50-60°С. Иначе повышенное парообразование, а также возможности возникновения кавитации и отложения накипи могут нарушить стабильность работы тормозной установки. Поэтому подавать воду в тормоз следует в строгом соответствии с поглощаемой им мощностью.

В зависимости от типа и особенностей конструкции тормозов поступающая в них вода заполняет при работе или всю их внутреннюю полость, или только часть её. Поэтому признаку различают тормоза с полным (сплошным) и частичным заполнением водой. Следует, однако, заметить, что такая классификация условна и отражает лишь случаи работы тормозов с полной нагрузкой. На малых нагрузках, как будет сказано далее, тормоза всех типов работают с частичным заполнением водой.

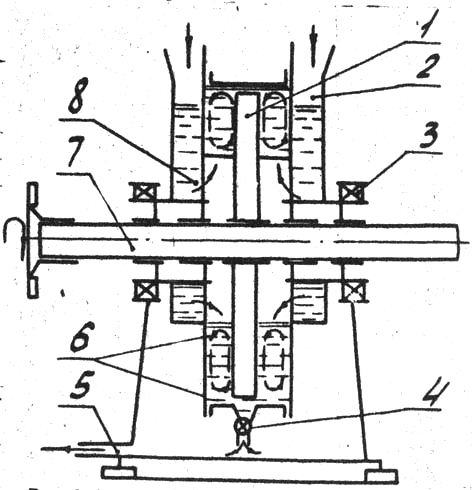

Устройство и принцип действия простейшего динамического гидротормоза можно рассмотреть на примере дискового тормоза рисунок -5.1

Рисунок 5.1

Ротор 1 тормоза выполнен в виде гладкого диска и жёстко закреплён на валу 7, который соединяют с валом испытуемого двигателя. Вал вместе с ротором, состоящим из одного или нескольких дисков, заключают в закрытый кожух-статор, имеющий возможность совершать угловые перемещения на шариковых подшипниках 3. Вода в тормоз, точнее в его статор 6, подаётся через приёмные воронки 2 и отверстия 8. Последние размещают с учётом необходимости ввода воды в зону ступицы ротора. Нагревшуюся при работе воду отводят через регулировочный вентиль 4 и отверстие 5 в плите корпуса тормоза.

При вращении ротора-диска 1 на его плоскостях возникают силы трения, вследствие чего вода увлекается диском и центробежной силой отбрасывается от центра к периферии. В результате давление воды в зазоре между вращающимся диском и неподвижной стенкой статора возрастает пропорционально квадрату расстояния от оси вращения.

В пограничном слое у поверхности диска угловая скорость движения частиц воды больше, чем в толще её, и в то же время по поверхности диска частицы перемещаются от центра к периферии. На подходе к стенкам, образующим цилиндрическую полость статора, частицы затормаживаются, и радиальный градиент давления начинает преобладать над центробежными силами, вследствие чего в пограничном слое у боковых стенок статора возникает радиальное перетекание частиц в обратном направлении (от периферии к центру). В конечном итоге, в статоре образуется вихревое движение воды по схеме, показанной стрелками на (рисунке 5.1), а ротор оказывается постоянно погруженным частью своей поверхности в толщу кольцевого слоя воды. Чем больше радиальная толщина слоя воды, тем большая часть поверхности диска участвует в активной работе трения о воду и выше эффективность торможения.

Таким образом, в гидравлических тормозах дискового типа поглощение мощности в зависимости от числа оборотов вала теоретически происходит по закону кубической параболы и пропорционально разности примерно пятых степеней наружного и внутреннего диаметров кольцевого слоя воды в статоре.

Указанную теоретическую зависимость, а ровно, и зависимость тормозного момента от числа оборотов вала называют характеристикой тормоза. Различают два вида характеристик: теоретические и действительные.

Теоретическая характеристика гидравлических тормозов динамического типа в общем виде представляет собой параболу и с достаточной точностью может быть выражена уравнением:

Nт » an3, где а – коэффициент пропорциональности, являющийся постоянной величиной для данного тормоза при полном заполнении его водой и неизменном положении регулирующих органов; n – частота вращения вала, (мин-1).

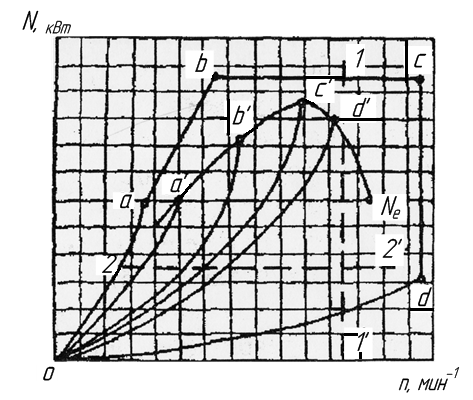

Действительная характеристика гидротормоза позволяет судить о возможности его применения для торможения конкретного двигателя. Такую характеристику часто называют внешней и изображают в виде графика, описывающего изменения мощности в зависимости от изменения числа оборотов вала, как показано на рисунке 5.2

Рисунок 5.2 – Характеристика гидравлического тормоза

Анализ её свидетельствует, что возможный диапазон поглощения мощности тормозом определяется замкнутым контуром oabcdo. Поэтому при выборе тормоза необходимо строго соблюдать условия, чтобы любая ожидаемая предельная характеристика двигателя, для которой предназначается тормоз, полностью вписываясь в очерченный контур, т. е., располагалась в рабочей области тормоза. Практически с этой целью на график характеристики тормоза наносят внешнюю скоростную характеристику испытуемого двигателя. Если последняя выходит за пределы контурных линий oab или cd, то тормоз быстроходен или, соответственно, тихоходен для данного двигателя. Когда характеристика двигателя располагается выше линии bc, то тормоз вообще не может быть использован, так как не подходит по мощности. Желательно, чтобы характеристика Ne вписывалась, как показано, например, на рисунке.

При полной нагрузке мощность, поглощаемая гидравлическим тормозом, возрастает по параболической кривой oa, показатель степени которой 2,7 – 3,0. В точке а нагрузка, создаваемая тормозом, т.е. тормозной момент, достигает наибольшей величины, исходя из которой ведут расчет на прочность его ротора и статора. На участке, ограниченном прямой линией ab характеристики, величина крутящего момента остаётся неизменной и равной его значению в точке а. Увеличение мощности до уровня b происходит за счёт роста числа оборотов вала и ограничивается допускаемой температурой нагрева воды в тормозе. Поэтому на участке bc мощность сохраняется постоянной, а обороты увеличиваются вследствие уменьшения тормозного момента. Точка с соответствует максимально допускаемому числу оборотов ротора, обусловленному его прочностью вследствие действия центробежных сил. Контурная линия cd характеризует уменьшение тормозной мощности при постоянном максимально допускаемом числе оборотов ротора. Нижний предельный участок характеристики, ограничиваемый линией do, соответствует минимальной тормозной мощности, поглощаемой при отсутствии воды в тормозе, и обуславливается сопротивлением воздуха вращению ротора, трением в подшипниках, уплотнениях и т.д. Кривые oa¢, ob¢, oc¢, и od¢ - соответствуют частичному заполнению тормоза водой при различных постоянных положениях его регулировочного органа. Так, изменяя положение этого органа, можно получить мощность, соответствующую точкам a¢, b¢, c¢, d¢, т.е. снять скоростную характеристику двигателя. Линия 1 – 1¢ , 2 – 2¢ соответствуют характеристикам двигателя, снимаемым при постоянных значениях числа оборотов вала или мощности. Таким образом, изменяя положение регулировочного органа тормоза, можно в пределах его рабочей области задавать различные скоростные и нагрузочные режимы, допускаемые для испытуемого двигателя.

Электрические тормоза

Современные тормоза этого типа представляют собой электрические машины в балансирном исполнении, вал которых соединяют с валом испытуемого двигателя.

Механическая энергия двигателя в таких тормозах преобразуется в электрическую. Но, поскольку электрические машины обратимы, то в случае питания электроэнергией от внешнего источника тока они превращаются в электрический двигатель и преобразуют электрическую энергию в механическую. Благодаря этим свойствам электрические тормоза выгодно отличаются от гидравлических и других тормозных устройств.

Электрические тормоза позволяют прокручивать вал испытуемого двигателя, проводить холодную приработку его после сборки, пускать в ход без использования стартера, определять величину механических потерь в нём и т. д.

Для торможения двигателей используют машины как переменного, так и постоянного тока, называя их, соответственно, тормозами переменного и постоянного тока.

Тормоза переменного тока – это асинхронные или синхронные электрические машины, регулируемые с помощью реостатов и различных машинных преобразователей.

Регулирование реостатами применяют в асинхронных машинах с фазным якорем, в цепь которого включают управляемое сопротивление. Чтобы обеспечить сравнительно плавное регулирование, применяют жидкостные реостаты. Последние отличаются громоздкостью и не совсем удобны в эксплуатации, а главное, не обеспечивают нужных пределов регулирования. Поэтому тормоза переменного тока с реостатным регулированием находят ограниченное применение, например, для торможения при обкатке двигателей, сдачи их после ремонта и для других аналогичных испытаний.

Тормоза постоянного тока базируются на машинах с независимым смешанным возбуждением и одновременном регулировании силы тока в цепи якоря. Такие тормоза отличаются плавностью хода и широкими пределами регулирования скоростных и нагрузочных режимов. Поэтому они находят преимущественное применение особенно для исследовательских целей.

При работе электрической балансирной машины в моторном режиме в результате взаимодействия магнитных полей якоря и статора на последнем возникает реактивный момент, который, будучи направлен в сторону, противоположную вращению якоря, стремиться повернуть статор около оси якоря. Поэтому крутящий момент, затрачиваемый на прокручивание вала испытуемого двигателя, измеряют по реакции статора. При этом реактивные моменты от трения в подшипниках и от трения щёток о коллектор направлены в сторону вращения якоря, вследствие чего суммарная величина их Мтр, действуя на статор, автоматически уменьшает его реактивный момент Мс.

При работе балансирной машины в режиме генератора в обмотке якоря возникает электродвижущая сила, которая вызывает ток в цепи якоря. Ток своим магнитным полем противодействует вращению якоря, а следовательно, и вращению вала испытуемого двигателя.

Для включения машины на моторный или генераторный режимы служит выключатель и осуществляется по определённой схеме. При верхнем положении его машина работает в моторном режиме, при нижнем – в генераторном (тормозном). Параллельную обмотку возбуждения включают рубильником.

Характеристика электрического тормоза, т.е. зависимость поглощаемой им мощности от числа оборотов вала машины, определяется наибольшей силой тока в цепи якоря, которая может быть допущена нагревом обмотки якоря при полном возбуждении машины. Иными словами, нагрев электрической тормозной машины, как и в других типов тормозов, служит ограничением ее предельной мощности, поглощаемой на заданном скоростном режиме.

Последнее изменение этой страницы: 2016-08-28

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...