Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ТЕОРИЯ И ПРАКТИКА СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА КОКСА

ТЕОРИЯ И ПРАКТИКА СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА КОКСА

Методические рекомендации к лабораторным работам

для студентов дневной (очной) формы обучения специальности «Химическая технология природных энергоносителей и углеродных материалов»

Екатеринбург

УрФУ

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.. 3

1 МЕТОДЫ ОТБОРА И ПОДГОТОВКИ ПРОБ ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ.. 4

2 МЕТОД ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОЙ ПЛОТНОСТИ.. 10

3 МЕТОД ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ВСПУЧИВАНИЯ В ТИГЛЕ.. 14

4 МЕТОД ОПРЕДЕЛЕНИЯ ИНДЕКСА СПЕКАЕМОСТИ.. 19

5 ОПРЕДЕЛЕНИЯ ПЛАСТОМЕТРИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПО МЕТОДУ Л. М. САПОЖНИКОВА 24

6 МЕТОД ОПРЕДЕЛЕНИЯ КОКСУЕМОСТИ.. 33

ОФОРМЛЕНИЕ ОТЧЕТА ПО ЛАБОРАТОРНОМУ ПРАКТИКУМУ.. 42

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 43

ВВЕДЕНИЕ

В курсе "Теория и практика современных технологий производства кокса" объектом рассмотрения являются твердые горючие ископаемые (ТГИ) – коксующиеся марки каменных углей, а также продукты их переработки.

Основная цель курса состоит в формировании четких представлений о свойствах ТГИ, необходимых для принятия оптимальных решений при проектировании, конструировании и эксплуатации различных аппаратов коксохимической промышленности. Специалист в данной области должен хорошо ориентироваться в том, какими показателями качества характеризуется тот или иной вид ТГИ, какими возможностями располагает технология в отношении производства продуктов заданного качества, как связаны отдельные показатели с химическими свойствами ТГИ и продуктов их переработки.

Одна из важных задач данного курса заключается в практическом освоении студентами методов лабораторного контроля отдельных физико-химических показателей ТГИ. В коксохимической промышленности качество целевой продукции, а иногда и сама возможность ее получения всецело зависят от вещественного состава и свойств перерабатываемых углей. В связи с этим изучению качества и методов оценки пригодности углей для угледобывающих и углеперерабатывающих отраслей промышленности придается огромное значение.

Для ТГИ установлены нормативные требования по большому числу физико-химических показателей. Лабораторный контроль этих показателей составляет важнейшую часть контроля эксплуатационных свойств и является обязательным как у добывающих предприятий, так и у перерабатывающих. В данных методических указаниях приведены методики анализа отдельных показателей, характеризующих основные свойства и определяющих ценность ТГИ как сырья для производства кокса.

Рассмотренные ниже методики составлены на основе нормативных, приведенных в соответствующих ГОСТах на конкретный показатель, и являются несколько упрощенной формой изложения стандартных методик. При описании методик учитывались учебные цели лабораторного практикума.

МЕТОДЫ ОТБОРА И ПОДГОТОВКИ ПРОБ ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ

Основные сведения

Опробование топлива проводят для контроля его качества при добыче, обогащении, переработке. Оно включает операции отбора пробы, обработки (разделки) и анализа пробы.

Проба — небольшая, взятая из общей массы доля вещества, средний состав которого идентичен среднему составу опробуемого топлива. Основное требование, предъявляемое к пробе, — ее представительность. Это понятие означает, что свойства пробы должны правильно отражать свойства всего топлива, от которого проба отобрана.

Пробу, непосредственно отобранную от массы топлива, называют первичной. Такая проба обычно составляет от нескольких десятков до сотен килограммов различных по крупности кусков угля и поэтому непригодна для проведения анализа. Для того чтобы оценить среднее качество первичной пробы угля и провести лабораторные испытания, необходимо значительно уменьшить ее массу, т.е. сократить первичную пробу. Для сохранения представительности пробы процессу сокращения должно предшествовать измельчение пробы и тщательное ее перемешивание.

Совокупность операций по измельчению, перемешиванию и сокращению первичной пробы с целью приготовления проб, пригодных для проведения анализа, называется обработкой или разделкой.

Разделка — вторая ступень опробования. Основное требование к обработке первичных проб — сохранение представительности на всех стадиях разделки.

Отбор проб

При товарном опробовании обычно применяют точечный способ отбора проб. Это означает, что первичная проба, называемая в этом случае объединенной, составляется из отдельных порций топлива — точечных проб.

Объединенная проба — это проба, состоящая из требуемого числа точечных проб, отобранных непосредственно от партии топлива, и характеризующая его среднее качество.

Точечная проба — это масса топлива, отобранная из одного места однократным движением устройства для отбора проб.

Отбор объединенных проб производят от каждой партии топлива.

Отбор проб производят:

· от потока топлива в местах его перепада или с поверхности транспортирующего устройства;

· от неподвижного слоя топлива, погруженного в транспортные средства.

Отбор проб должен производиться механизированным способом с применением пробоотборников. Если невозможен механизированный отбор, допускается отбор проб вручную.

Точечные пробы, отбираемые в объединенную пробу, должны быть равномерно распределены по всему объему партии топлива.

Количество точечных проб (n), отбираемых в объединенную пробу от партии каменных углей и антрацитов массой до 1000 т или партии бурых углей, горючих сланцев и брикетов массой до 2500 т, приведено в таблице 1.1.

Таблица 1.1

| Вид топлива | Количество точечных проб (n), не менее |

| Топливо обогащенное и брикеты | |

| Топливо необогащенное |

Зависимость массы точечной пробы от размера кусков угля выражается уравнением

m = 0,06D,

где т — минимальная масса точечной пробы, кг; D — размер максимальных кусков угля, мм.

Обработка проб

Вторая ступень опробования — обработка или разделка — проводится с целью приготовления лабораторных и аналитических проб, пригодных для проведения анализа угля.

Лабораторная проба — проба, полученная в результате обработки объединенной пробы до крупности 0—3 (0—10) мм и предназначенная для лабораторных испытаний и подготовки аналитических проб.

Аналитическая проба — проба, полученная в результате обработки объединенной или лабораторной пробы и предназначенная для проведения анализов. Аналитическая проба обычно характеризуется крупностью 0—0,2 мм.

Обработка проб складывается из последовательных операций измельчения (дробления), перемешивания и сокращения (деления), причем число таких циклов зависит от крупности кусков угля в объединенной пробе. При крупности кусков менее 150 мм обработку пробы проводят в две ступени: приготавливают лабораторную, а затем аналитическую пробы. При крупности кусков более 150 мм разделка пробы состоит из трех циклов: на первой промежуточной ступени уголь дробят до крупности 0 — 25 или 0 — 13 мм и из сокращенной массы приготавливают лабораторную, а затем аналитическую пробы.

Чтобы сохранить представительность пробы в процессе разделки, необходимо соблюдать определенное соотношение между степенью измельчения и минимальной массой сокращенной пробы. Это соотношение зафиксировано в таблице 1.2 и является строго обязательным при проведении обработки проб.

Разделкалабораторной пробы до аналитической складывается из операций подсушивания, измельчения и сокращения.

Подсушивание угля проводят до состояния, близкого к воздушно-сухому. Для этого лабораторную пробу высыпают на противень слоем не более 10 мм, устанавливают его в предварительно нагретый сушильный шкаф и подсушивают при температуре от 30 до 55 °С, время от времени перемешивая уголь. Пробу охлаждают на воздухе и измельчают в один прием в дробилке или мельнице лабораторного типа до крупности 0,2 мм. Периодически проверяют крупность аналитической пробы, проводя контрольное просеивание через стандартное сито с сеткой № 020.

Таблица 1.2 Допускаемые соотношения между массой пробы и степенью измельчения

| Размер максимальных кусков после дробления пробы, мм | Минимальная масса пробы после сокращения, кг, для углей | |

| обогащенных | необогащенных | |

| 1,6 1,0 от 0,2 до 0 | 1,5 0,6 0,2 0,15 0,085 | 0,6 0,085 |

Основное требование к процессу измельчения — проба должна быть измельчена полностью, т. е. не допускается отбрасывание трудноизмельчаемых включений, например, породы, колчедана и т. д.

При измельчении воздушно-сухой лабораторной пробы до аналитического порошка условия равновесия с влажностью окружающей атмосферы будут нарушены, и для доведения аналитической пробы до воздушно-сухого состояния необходимо дополнительное подсушивание на воздухе.

Измельченную пробу сокращают до массы 100 — 150 г с помощью лабораторного делителя или вручную.

Сокращение пробы вручную производят в лаборатории методами квартования или выборки. Ручному сокращению с помощью квартования предшествует перемешивание, обычно осуществляемое способом «на конус». Этот способ заключается в том, что из пробы угля совком набирают порции и насыпают их в виде конической кучи, т. е. из пробы угля формируют конус. Для того чтобы уголь попадал на поверхность конуса равномерно, порции насыпают обязательно на вершину, перемещаясь вокруг конуса по часовой стрелке. Перемешивание пробы «на конус» производят 2—3 раза; при создании нового конуса порции угля набирают совком у основания предыдущего, постепенно перемещаясь также по часовой стрелке, и ссыпают его на вершину следующего.

Метод квартования заключается в том, что перемешанную «на конус» пробу сплющивают в усеченный конус и делят (квартуют) по двум взаимно перпендикулярным диаметрам на четыре равных сектора.

Для правильного деления круга квартование обычно производят при помощи крестовины, изготовленной из металла или дерева. Крестовину вдавливают в уголь до основания конуса и соприкосновения с разделочной плитой, при этом центр крестовины должен совпадать с осью конуса. Не снимая крестовины, удаляют уголь из двух противоположных секторов полностью на всю глубину слоя. Топливо, оставшееся в двух секторах, снова перемешивают способом «на конус» и квартуют. Сокращение квартованием повторяют до тех пор, пока масса пробы в двух секторах не достигнет нужного значения.

Второй ручной способ сокращения пробы — метод выборки. Метод выборки заключается в том, что из пробы, расположенной тонким слоем в виде прямоугольника, набирают некоторое число порций, равномерно распределенных по всей пробе. Для этого пробу делят взаимно перпендикулярными линиями на равные по площади квадраты. Из середины квадратов равномерно, например, в шахматном порядке набирают порции, соблюдая следующее требование: в пробу должна попасть одинаковая масса угля из верхнего и нижнего слоев, т. е. необходимо провести отбор на всю глубину слоя угля. Погрешность выборки за счет неполноты взятия в пробу всего слоя тем меньше, чем тоньше слой и чем мельче измельчен уголь, поэтому метод выборки применяют чаще всего для сокращения лабораторных проб до аналитических. В случае сокращения методом выборки предварительное перемешивание угля может быть произвольным.

Упаковка и маркировка проб

Лабораторные и аналитические пробы помещают вбанки, предварительно взвешенные вместе с крышками, материалом для опечатывания и двумя этикетками, и снова взвешивают.

Взвешивание производят с погрешностью не более 1 г.

Банки с пробами снабжают этикетками, на которых указывают:

· номер пробы;

· дату отбора и обработки пробы;

· наименование пробы (товарная, контрольная, исследовательская т. п.);

· массу тары и массу брутто лабораторной или аналитической пробы:

· наименование предприятия;

· вид продукции;

· марку и сорт топлива;

· массу партии топлива, от которой отобрана проба;

· подпись лица, ответственного за отбор и обработку пробы.

Одну этикетку вкладывают в банку с пробой, а вторую прикрепляют на ее наружной поверхности, после чего банку плотно закрывают и опечатывают, если пробы не подвергают немедленному анализу.

Вопросы

1. Назовите виды проб в зависимости от целей и назначения опробования.

2. Какова минимальная масса аналитической пробы?

3. Как проводят процесс дробления в промышленности?

МЕТОД ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОЙ ПЛОТНОСТИ

Общие сведения

Плотность d — масса единицы объема твердого топлива (г/см3, т/м3). Твердое топливо в естественном залегании и будучи извлеченным из недр обычно разбито трещинами и содержит другие пустоты (поры) различной формы и размеров. В связи с этим различают действительную и кажущуюся плотность твердых топлив.

Действительная плотность — отношение массы топлива к его объему без учета объема пор, доступных жидкости, используемой при определении плотности.

Кажущаяся плотность — отношение массы топлива к его объему с учетом объема пор.

При добыче углей и горючих сланцев они разрыхляются, измельчаются и образуют сыпучую массу. Твердое топливо, как сыпучая масса характеризуется насыпной плотностью.

Насыпная плотность — отношение массы топлива той или иной степени измельчения к занимаемому объему. Величина насыпной плотности зависит от степени измельчения угля, влажности, действительной и кажущейся плотности.

Сущность метода определения действительной плотности заключается в определении массы и объема испытуемой пробы топлива взвешиванием в воздухе и в пикнометрической жидкости.

Средства измерения

Для определения действительной плотности угля применяют:

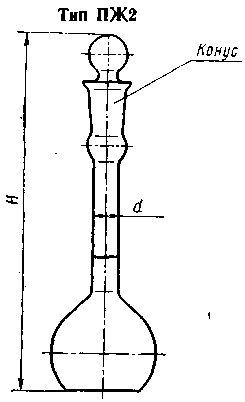

1) Пикнометры типа ПЖ2 (рисунок 2.1).

2) Весы лабораторные общего назначения с погрешностью взвешивания не более 0,0002 г.

3) Термостат водяной, обеспечивающий температуру в пределах (20±0,1) °С.

4) Баня водяная или песчаная.

5) Эксикатор вакуумный.

6) Термометр ртутный или жидкостный стеклянный с ценой деления шкалы 0,1 °С.

7) Лодочка или бюкса для взятия навески.

8) Пипетка вместимостью 1-3 см3 с тонкооттянутым концом.

9) Воронка стеклянная или металлическая.

10) Колба мерная вместимостью 1000 см3.

11) Спирт этиловый.

Рисунок 2.1

Подготовка к испытанию

Определение плотности спирта

| Аналогично п.п. 2.3.1 |

Плотность спирта (ρm), г/см3, при температуре 20 °С, вычисляют по формуле

ρm = (m3 - m1)/ V1

где m3 - масса пикнометра со спиртом при температуре 20 °С, г.

За результат принимают среднее арифметическое не менее трех результатов определений, проведенных в разных пикнометрах. Результат определения вычисляют до пятого десятичного знака и округляют до четвертого десятичного знака. Расхождение между результатами определений не должно превышать 0,0002 г/см3.

Проведение испытания

| Величина навески около 2 г, предварительно высушенного в бюксе при 105 0 С до постоянного веса вещества или в следующем абзаце прописать методику определения влаги |

Определяют массовую долю влаги аналитической пробы топлива.

В пикнометр с пробой вливают 30 см3 спирта при температуре 20 °С, закрывают пробкой и встряхивают в течение 3 мин. Остатки пробы с пробки и шейки пикнометра ополаскивают таким количеством спирта, чтобы уровень его находился несколько ниже метки. Пикнометр периодически слегка встряхивают для удаления всех пузырьков воздуха с поверхности пробы.

После полного удаления пузырьков воздуха пикнометр наполняют спиртом до уровня на 1-2 мм ниже метки, выдерживают в термостате при температуре (20±0,1) °С в течение 15 мин. Добавляют до метки в пикнометр спирт (температура 20 °С), закрывают, вытирают и взвешивают.

Все взвешивание проводят с погрешностью не более 0,0002 г.

Обработка результатов

Действительную плотность топлива в сухом состоянии ddr г/см3 вычисляют по формуле:

где m5 - масса навески топлива в сухом состоянии, г, вычисленная по формуле

- плотность спирта, г/см3;

- плотность спирта, г/см3;

m6 - масса пикнометра со спиртом, г;

m7 - масса пикнометра с навеской топлива и спиртом, г;

1,0018 - коэффициент, см3/г.

Результаты испытания рассчитывают до третьего десятичного знака, и окончательный результат округляют до второго десятичного знака.

За окончательный результат принимают среднее арифметическое из результатов двух параллельных определений при условии, что расхождение между ними не превышает 0,02 г/см3. Если расхождение между двумя параллельными определениями превышают это значение, то производят третье определение. За окончательный результат испытания принимают среднее арифметическое значение двух наиболее близких результатов.

Вопросы

С какой целью проводят измерение плотности?

Как измеряют кажущуюся плотность углей?

Почему в качестве пикнометрической жидкости используют этиловый спирт? Можно ли использовать другие жидкости?

Какие меры предосторожности необходимо соблюдать для получения правильных результатов при определении плотности угля в пикнометре?

Как отличается плотность различных петрографических составляющих угля?

МЕТОД ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ВСПУЧИВАНИЯ В ТИГЛЕ

Общие сведения

Индекс свободного вспучивания — это показатель спекаемости угля, определяемый по типу нелетучего остатка, полученного при быстром нагревании угля в тигле установленных размеров, путем сравнения контура остатка с контурами стандартных образцов.

Этот показатель — один из параметров спекаемости, принятых в Международной классификации каменных углей.

Показатель свободного вспучивания позволяет различать по спекаемости угли, которые трудно или невозможно подразделить по толщине пластического слоя. Например, угли с у ниже 6 мм могут иметь значения SI от 0 до 1½, а угли с у = 6 - 7 мм могут иметь значения SI до 4.

Средства измерения

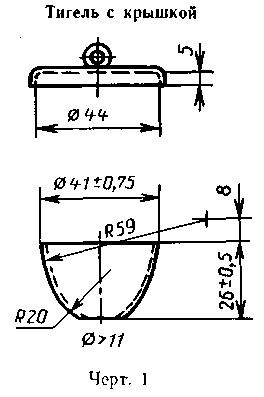

1) Тигель и крышка (рисунок 3.1).

2) Прозрачный кварцевый низкий тигель и кварцевая крышка с ручкой.

3) Кварцевая крышка (рисунок 3.2) такая же, как и вышеописанная, но с отверстием диаметром 6 мм для термопары.

4) Термопара из топкой проволоки диаметром не более 0,23 мм, если она платиновая, или 0,45 мм, если она из цветных металлов.

5) Концы термопары должны иметь форму плоской петли.

6) Разновес массой 500 г.

7) Печь. Рекомендуемый тип электронагревательной печи изображен на рисунке 3.3. Печь состоит из желобчатой огнеупорной плиты (1) диаметром приблизительно 88 мм и толщиной 13 мм, имеющей нагревательный элемент, который может быть в виде металлической спирали. Эта плита устанавливается на вторую подобную плиту (2), над спиралями располагается перевернутая кварцевая чашка (3)с толщиной стенок 1 мм, высотой 10 мм и внутренним диаметром примерно 85 мм, которая служит подставкой для тигля. Плиты помещают в цилиндр из огнеупорного материала (4)диаметром 140 мм с высверленным отверстием на глубину 60 мм и диаметром 90 мм. Цилиндр снабжен крышкой из огнеупорного материала (5) толщиной 20 мм; в центре крышки просверлено отверстие диаметром 50 мм, в которое вставляют тигель. Огнеупорный цилиндр помещен па асбестовый лист (6)толщиной 3 — 5 мм, цилиндр окружен изоляционным слоем волокна и легкой окиси магния толщиной 10 мм. Печь заключена в алюминиевый корпус (7). Просверленное в основании печи отверстие позволяет вставлять термопару таким образом, чтобы обеспечивалось ее соприкосновение с нижней частью кварцевой подставки.

Печь должна быть снабжена энергорегулятором и амперметром.

Рисунок 3.1

Рисунок 3.1

|  Рисунок 3.2

Рисунок 3.2

|

Рисунок 3.3

3.3 Ход определения

Приготовление пробы

Уголь, используемый для определения показателя свободного вспучивания, представляет собой аналитическую пробу, измельченную до прохождения через сито 200 мкм. Следует избегать слишком тонкого измельчения и влияния атмосферного воздействия на измельченный уголь, так как это приводит к ошибочным результатам.

Пробу готовят в день испытания.

Угли, подверженные быстрому окислению, испытывают не более чем через 2 ч после измельчения, если пробу не хранят в инертной атмосфере.

Перед началом определения воздушно-сухую пробу угля тщательно перемешивают не менее 1 мин предпочтительно механическими средствами.

Подготовка аппаратуры

Включают печь, и подачу энергии регулируют таким образом, чтобы у основания тигля, помещенного на кварцевую подставку, поддерживать температуру около 850°С. Контрольный тигель извлекают и устанавливают другой, холодный тигель, закрытый крышкой с отверстием, через которое проходит термопара из тонкой проволоки таким образом, чтобы ее незащищенный спай и часть каждой проволоки находились у основания тигля. Убеждаются, что с момента ввода тигля достигаются следующие стандартные условия нагревания: (800±10)°С через 1,5 мин и (820±5)°С через 2,5 мин.

Если эти условия не обеспечиваются, температуру печи регулируют до получения стандартных условий. Регистрируют температуру печи, показываемую термопарой в основании кварцевой чашки, эта температура служит точкой отсчета.

Проведение испытания

Взвешивают 1,00—1,01 г свежеизмельченной пробы угля в сухой тигель, которым слегка постукивают по столу (приблизительно 12 раз) для выравнивания поверхности угля. Тигель закрывают крышкой без отверстия и помещают в середину печи на кварцевую подставку. Нагревают до прекращения выхода летучих веществ в любом случае не менее 2,5 мин.

Тигель из печи извлекают, охлаждают и исследуют остаток. Если остаток не спекшийся, т. е. в виде рыхлого порошка, то в дальнейшем исследовании нет необходимости, этот результат будет считаться как установленный показатель вспучивания, равный нулю.

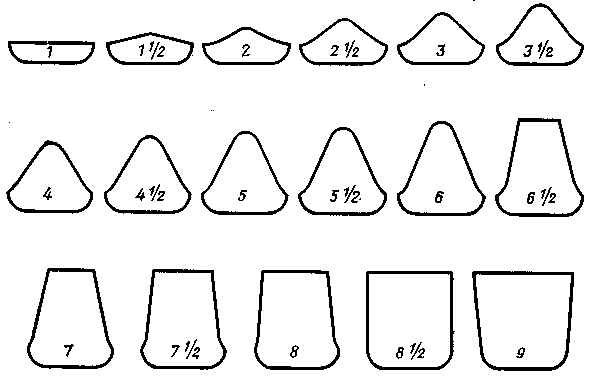

Если остаток представляет собой спекшийся, но невспученный коксовый королек, то его помещают на плоскую поверхность и ставят на него груз массой 500 г. Если королек выдерживает нагрузку в 500 г и не раскалывается более чем на две или три части показатель вспучивания считают равным 1; если королек крошится или распадается показатель вспучивания считают равным ]/2.Привспучивании коксового королька его сравнивают со стандартными пронумерованными профилями, указанными на рисунке 3.4.

Проводят пять последовательных определений, заменяя один тигель другим, чтобы избежать теплопотери через верхнюю часть печи. Для поддерживания температуры печи между определениями можно использовать крышку из огнеупорного материала (8),как показано на рисунке 3.3.

После каждого определения углеродный остаток выжигают и тигель протирают кусочком чистой ткани.

Обработка результатов

Показатель вспучивания пробы угля выражают следующим образом:

0 - неспекшийся остаток;

½ — невспученный коксовый королек, который рассыпается под нагрузкой 500 г;

1 — невспученный коксовый королек, который выдерживает нагрузку 500 г и распадается более чем на два или три твердых спекшихся частей;

от ½ до 9 — индекс профиля на рисунке 3.4, которому в большей степени соответствует вспученный коксовый королек.

Максимальное допускаемое расхождение между результатами определения показателя свободного вспучивания составляет 1 ед. За результат испытания принимают среднее арифметическое значение показателя вспучивания пяти определений. Полученное значение показателя свободного вспучивания записывают с точностью до ½ единицы.

Рисунок 3.4.

Вопросы

1. Почему для проведения испытания важно использовать свежеприготовленную пробу?

2. Назовите альтернативные методы определения спекаемости угля.

3. Изложите основные принципы классификации твердых топлив. Охарактеризуйте применяемые в настоящее время классификации углей.

4. Как влияет показатель свободного вспучивания на выбор метода переработки ТГИ?

МЕТОД ОПРЕДЕЛЕНИЯ ИНДЕКСА СПЕКАЕМОСТИ

Общие сведения

Индекс спекаемости - критерий оценки прочности связей между частицами угля или между частицами угля и инертного материала после нагревания до 850 °С.

Навеску приготовленной пробы угля определенной крупности и эталонный антрацит смешивают в установленных пропорциях и полученную смесь быстро нагревают.

Кокс, полученный в тигле, испытывают на прочность в барабане при определенных условиях. Спекающую способность испытуемого образца оценивают по прочности кокса на истирание, т.е. по величине сопротивления измельчению.

Средства измерения

1) Эталонный антрацит характеризуется следующими показателями: массовая доля влаги в воздушно-сухой пробе - менее 2,5 %; зольность сухой пробы - менее 4 % массовых; выход летучих веществ в расчете на сухое беззольное состояние пробы - менее 8 % массовых. Размер частиц в пределах от 0,1 до 0,2 мм, массовая доля класса менее 0,1 мм, не должен превышать 6 %, а класса более 0,2 мм - 4%.

2) Весы с пределом допускаемой погрешности 0,01 г.

3) Тигель фарфоровый (рисунок 4.1).

4) Крышка фарфоровая толщиной от 1,5 до 2,0 мм с отверстием в центре диаметром 2 мм (см. рисунок 4.1).

5) Мешалка из металлической проволоки диаметром от 1,0 до 1,5 мм, с петлей диаметром 8 мм на одном конце (рисунок 4.2).

6) Груз из жаростойкой стали, например, из нихромовой стали массой 110-115 г (рисунок 4.3).

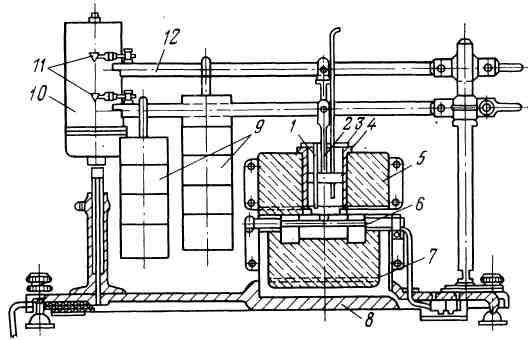

7) Пресс для уплотнения смеси угля и эталонного антрацита с помощью груза массой 6 кг (рисунок 4.4).

Рисунок 4.1 - Тигель и крышка

Рисунок 4.1 - Тигель и крышка

|  Рисунок 4.2 – Мешалка

Рисунок 4.2 – Мешалка

|

Рисунок 4.3 - Жаростойкий груз

1 - основание, 2 - болт, 3 - пята, 4 - стальная труба, 5 - соединительная пластина, 6 - заглушка, 7 - запасная ось, 8 - малая ось, 9 - шайба, 10 - шплинт, 11 - несущий рычаг, 12 - рукоятка, 13 - груз пресса, 14 - облегченный вертикальный вал, 15 - вставка

Рисунок 4.4 - Пресс, используемый для сжатия смеси антрацита и испытуемого угля

8) Электрическая печь с зоной равномерного нагрева, с терморегулятором для контроля и поддержания температуры в этой зоне (850 ± 10) °С.

Рисунок 4.5 - Барабан для испытания на истираемость

9) Барабан с крышкой, приводным валом, редуктором и электродвигателем для проведения испытания кокса на истираемость (рисунок 4.5).

10) Лабораторное сито, изготовленное из тонкого латунного листа или листа из нержавеющей стали с круглыми отверстиями диаметром 1 мм.

11) Секундомер.

12) Кисточка.

13) Длинные щипцы или прут, пригодные для извлечения груза.

4.3 Ход определения

Подготовка к испытанию

Измельчают пробу воздушно-сухого угля до прохождения через сито с размером отверстий 0,2 мм, Измельчение проводят осторожно, чтобы избежать образования чрезмерного количества частиц размером менее 0,1 мм. Выход класса 0,1 - 0,2 мм должен составлять 20 % - 40 % от массы пробы.

Пробу, подготовленную для испытания, хранят в тщательно закрытой емкости. Время между подготовкой пробы и проведением испытания не должно превышать одну неделю.

Проведение испытания

Для каждой пробы угля должны проводиться параллельные определения. Эти определения не следует выполнять одновременно. Для удобства работы нагрев второго тигля в печи можно проводить вместе с первым.

Чистый и сухой тигель взвешивают, помещают в него 1,00 г угля и 5,00 г эталонного антрацита. Взвешивания проводят с пределом допускаемой погрешности 0,01 г. Содержимое тигля тщательно перемешивают мешалкой в течение 2 мин, выравнивают поверхность и помещают на нее стальной груз. Смесь прессуют в течение не менее 30 с с помощью груза массой 6 кг. Вынимают тигель из-под пресса и закрывают его крышкой, оставляя стальной груз в тигле.

Поднимают температуру в печи до (850 ± 10) °С и помещают в нее тигель. Проверяют температуру на поде печи около тигля и убеждаются, что температура в печи достигла снова (850 ± 10) °С не более чем через 6 мин после внесения тигля в печь. Общая продолжительность нагрева тигля в печи 15 мин. Тигель вынимают из печи и помещают на термостойкую пластину на 45 мин для охлаждения.

После охлаждения вынимают груз из тигля, используя щипцы или прут. Сметают кисточкой в тигель прилипшие к грузу частицы кокса и взвешивают тигель с содержимым с пределом допускаемой погрешности 0,01 г.

Содержимое тигля переносят в барабан и закрывают крышку, Включают секундомер и вращают барабан в течение 5 мин со скоростью (50 ± 2) мин-1. Извлекают кокс из барабана и просеивают его через сито с круглыми отверстиями диаметром 1 мм.

Оставшийся на сите кокс переносят в тигель и снова взвешивают. Содержимое тигля возвращают в барабан и повторяют процедуру истирания, просеивания и взвешивания надрешетного продукта точно так, как описано выше. Второе испытание на истирание проводят в тех же условиях, просеивают и взвешивают конечный надрешетный продукт. Все взвешивания производят с пределом допускаемой погрешности 0,01 г.

Обработка результатов

Индекс спекаемости G рассчитывают по формуле

где m - общая масса кокса в тигле после нагревания;

m1 - масса кокса, оставшегося на сите после первого испытания на истираемость в барабане;

m2 - масса кокса, оставшегося на сите после второго испытания на истираемость в барабане.

Результат каждого определения вычисляют до десятых долей.

Если значение индекса спекаемости G составляет величину менее 18, то дальнейшие испытания проводят при соотношении массы испытуемой пробы угля и эталонного антрацита 3:3, т.е. смесь готовят из 3 г угля и 3 г эталонного антрацита. Остальная процедура испытаний остается такой же, как в разделах 4.3.1 и 4.3.2.

Индекс спекаемости рассчитывают по формуле

Вопросы

1. Чем отличается метод определения индекса спекаемости от метода определения индекса Рога?

2. Из каких углей образуется в процессе термической деструкции пластическая масса? Почему этим свойством не обладают другие угли?

3. Какие факторы влияют на процесс спекания углей?

4. Охарактеризуйте основные группы реакций, протекающих при термической деструкции ТГИ. Как меняется их соотношение по мере повышения температуры?

ОПРЕДЕЛЕНИЯ ПЛАСТОМЕТРИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПО МЕТОДУ Л. М. САПОЖНИКОВА

Общие сведения

Метод определения пластометрических показателей широко применяется в нашей стране. Его используют для классификации и оценки качества углей, которые идут на коксование.

Условия проведения испытаний в пластометрическом аппарате сходны с условиями коксования углей в промышленности. Уголь находится под нагрузкой и нагревается с одной стороны от дна стакана. При этом на разных расстояниях от поверхности нагревания в процессе испытания уголь будет находиться на разных стадиях превращения в кокс. Ближе всего к поверхности нагревания будет находиться слой кокса и полукокса, затем слой пластической угольной массы (пластический слой), а над пластической массой — уголь, который еще не перешел в пластическое состояние. Эти слои располагаются параллельно поверхности нагревания. При повышении температуры часть пластической массы затвердевает, слой полукокса увеличивается, а нагревающийся уголь переходит в пластическое состояние. Чем дольше уголь находится в пластическом состоянии, тем толще становится пластический слой.

С помощью пластометрического метода определяют толщину пластического слоя у, пластометрическую усадку х и вид пластометрической кривой.

Метод позволяет также характеризовать и вид получаемого твердого нелетучего остатка.

Толщина пластического слоя — это максимальное расстояние между поверхностями раздела «уголь — пластическая масса» и «пластическая масса — полукокс».

Пластометрическая усадка представляет собой конечное изменение высоты угольной загрузки при пластометрическом испытании, определяемой по разности конечного и начального уровня пластометрической кривой.

Пластометрическая кривая — графическое изображение изменения объема угольной загрузки в процессе пластометрического испытания.

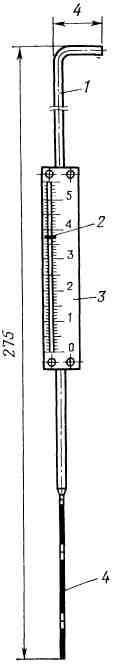

Средства измерения

Испытания проводят в пластометрическом аппарате (рисунок 5.1), основными составными частями которого являются: пластометрический стакан из стали с вынимающимся дном; пластометр, состоящий из стальной иглы, передвижной шкалы и указателя (рисунок 5.2); штемпель с отверстиями для удаления летучих продуктов; рычаги и грузы для создания давления на загрузку угля; карборундовые нагреватели, помещенные в корпус из огнеупорных кирпичей; вращающийся барабан с часовым механизмом.

1 - трубка для термопары; 2— штемпель; 3 — прижимная планка; 4 — стакан; 5 — верхний кирпич; 6 — нагреватель; 7 — нижний кирпич; 8—плита; 9 — груз; 10 — барабан с часовым механизмом; 11 — перья; 12 — рычаг.

Рисунок 5.1. Пластометрический аппарат.

1 - трубка для термопары; 2— штемпель; 3 — прижимная планка; 4 — стакан; 5 — верхний кирпич; 6 — нагреватель; 7 — нижний кирпич; 8—плита; 9 — груз; 10 — барабан с часовым механизмом; 11 — перья; 12 — рычаг.

Рисунок 5.1. Пластометрический аппарат.

|  1 — стержень; 2 — указатель; 3 — шкала; 4 — игла.

Рисунок 5.2. Пластометр

1 — стержень; 2 — указатель; 3 — шкала; 4 — игла.

Рисунок 5.2. Пластометр

|

5.3 Ход определения

Подготовка к испытанию

Тщательно очистите наждачной бумагой внутреннюю поверхность стенок и дна стакана, пазы, углубление для трубки и наружную поверхность трубки для термопары, а также нижнюю и боковую поверхности штемпеля. Прочистите внутри трубку для термопары и отверстия для выхода газов в дне стакана и штемпеле. Иглу пластометра протрите тампоном, смоченным органическим растворителем.

Вставьте дно в стакан, чтобы оно вошло в пазы до отказа. Стенку нижней части стакана выстелите изнутри полоской фильтровальной бумаги высотой 55 мм. Из листа асбеста толщиной 0,5 — 1 мм вырежьте два кружка диаметром 59 мм и прорежьте в каждом из них отверстие для трубки термопары. Затем на один кружок поставьте штемпель и через отверстие в нем отметьте место, на которое будет установлена бумажная трубка для измерения. Этот кружок положите на дно стакана таким образом, чтобы отверстие для трубки термопары совпало с углублением в дне. В другом кружк

Последнее изменение этой страницы: 2016-07-22

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...