Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Екатеринбургский учебный центр №1

Екатеринбургский учебный центр №1

ЭЛЕКТРОВОЗ 2ЭС6

Работа пневматического оборудования

(пособие для локомотивных бригад)

ЕКАТЕРИНБУРГ

Содержание

1. Пневматическое оборудование электровоза 3

1. компрессорные установки: 3

1. работа установки 4

1.2. главные резервуары 7

2. Схема питания аппаратов управления электровозом 9

2.1. зарядка от вспомогательного компрессора 10

3. Тормозное оборудование 12

3.1. управляющие органы 12

3.1.1. контроллер крана машиниста 12

3.1.2. выключатель цепей управления 13

3.1.3. кран резервного управления 14

3.1.4. клапан аварийного экстренного торможения 15

3.1.5. кран вспомогательного тормоза 15

3.2. исполнительная часть 16

3.2.1. блок воздухораспределителя 17

3.2.2. блок тормозного оборудования 19

3.2.4. блок электропневматических приборов 25

4. Работа схемы 31

4.1. включение блокировки тормозов 31

4.2. выключение блокировки тормозов 32

4.3. работа крана машиниста усл.№130 34

4.4. работа крана резервного управления 37

4.5. работа крана вспомогательного тормоза усл.№215 38

4.6. работа тормозного оборудования 39

4.7. пересылка электровоза в холодном состоянии 40

5. Проверки пневматического оборудования 40

6. Тормозная рычажная передача 42

7. Неисправности пневматического оборудования и методы устранения 45

8. УКТОЛ 47

9. Окна монитора 52

Пневматическое оборудование электровоза.

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц. Пневматическая принципиальная схема всех секций одинакова.

Компрессорные установки

Источником сжатого воздуха на электровозе являются два компрессорных агрегата с винтовыми компрессорами ВВ-3,5/10(для электровоза 2ЭС6-001), или установка компрессорная винтовая ДЭН – 30МО У2 (для электровоза 2ЭС6-002) установленные по одному на каждой секции.

Агрегат компрессорный предназначен для выработки сжатого воздуха и снабжения им пневматических систем подвижного состава железнодорожного транспорта, а также для других потребителей.

Рис.1. Винтовой компрессорный агрегат ВВ 3,5/10.

Конструктивно агрегатсостоит из следующих элементов (см. рис.1) и систем:

Фильтр воздушный ,шкаф управления, электродвигатель, виброопоры, теплообменник, масляный фильтр с регулятором температуры, фильтр тонкой очистки с сепаратором, маслоотделитель, винтовой компрессорный модуль, осушитель. Состав установки компрессорной винтовой ДЭН-30МО У2, установленной на электровозе 2ЭС6-002, аналогичен.

Привод компрессорной установки осуществляется асинхронным трехфазным электродвигателем, питающимся напряжением 380В с частотой тока 50Гц. Крутящий момент от электродвигателя передается на вал компрессора посредством упругой муфты.

Технические данные.

|

Работа установки

Основным узлом компрессорной установки является компактный модуль. Компактный модуль – это объединенные составные части: винтовой компрессор, воздушный фильтр, впускной (дроссельный) клапан, маслоотделитель, сепаратор масляный фильтр, термостат, предохранительный клапан, клапан минимального давления.

Клапан впускной (дроссельный)-обеспечивает регулирование объемного потока всасываемого компрессором. Монтируется непосредственно на компрессор.

Воздушный фильтр –обеспечивает очистку воздуха на входе к впускному клапану. На 2ЭС6-001 фильтр смонтирован на раме, а на 002 монтируется непосредственно на впускной клапан.

Сепаратор тонкой очистки масла – служит для окончательной очистки сжатого воздуха после отделения масла, устанавливается на выходе воздуха из винтового компрессора.

Клапан минимального давления – устанавливается после сепаратора и обеспечивает минимальное давление внутри компрессорной установки, предотвращает обратный поток воздуха из магистрали или ресивера в компрессор, что дает возможность разгружать компрессор при отключении.

Клапан предохранительный –служит для защиты маслоотделителя от превышения давления.

Масляный фильтр –обеспечивает очистку масла от загрязнения, имеет перепускной клапан, который открывается при холодном масле.

Клапан термостатический –регулирует рабочую температуру масла, направляя его либо в масляный охладитель, либо прямо в компрессор.

Маслоотделитель – служит для первичной очистки воздуха от масла и является одновременно емкостью для масла. В конструкции маслоотделителя предусмотрены заливная горловина и отверстие для слива масла.

Система осушки воздуха –служит для осушки сжатого воздуха и включает в себя влагомаслоотделитель, осушитель и бай-пассную линию, предотвращающую работу холодных осушителей.

Работа установки

Основным узлом компрессорной установки является компактный модуль. Компактный модуль – это объединенные составные части: винтовой компрессор, воздушный фильтр, впускной (дроссельный) клапан, маслоотделитель, сепаратор масляный фильтр, термостат, предохранительный клапан, клапан минимального давления.

Винтовой блок - обоих компрессоров представляет собой винтовую машину маслонаполненного типа, предназначенную для сжатия воздуха. Компрессора работают по принципу объемного сжатия. В корпусе винтового блока установлены ведущий и ведомый роторы с винтовыми зубьями специального профиля. Воздух, всасываемый компрессором, заполняет полость, образованную профильными частями роторови внутренней поверхностью расточек корпуса винтового блока. При вращении роторов зуб ведущего ротора входит во впадину ведомого ротора, уменьшая объем полости. Процесс сжатия завершается, когда полость соединяется с окном нагнетания винтового блока и сжатый воздух выталкивается в патрубок нагнетания. В ходе сжатия, в рабочую полость компрессора впрыскивается масло для смазки, уплотнения зазоров и отвода тепла, выделяющегося в процессе сжатия, кроме того, масло смазывает подшипники и уменьшает уровень шума

Клапан впускной (дроссельный)-обеспечивает регулирование объемного потока всасываемого компрессором. Монтируется непосредственно на компрессор. Оборудован пневмоприводом с запорным клапаном, обеспечивающим доступ воздуха к винтовому блоку и его разгрузку при остановке компрессора.

Воздушный фильтр –обеспечивает очистку воздуха на входе к впускному клапану. На 2ЭС6-001 фильтр смонтирован на раме, а на 002 монтируется непосредственно на впускной клапан.

Сепаратор тонкой очистки масла – служит для окончательной очистки сжатого воздуха после отделения масла, устанавливается на выходе воздуха из винтового компрессора.

Клапан минимального давления – устанавливается после сепаратора и обеспечивает минимальное давление внутри компрессорной установки, предотвращает обратный поток воздуха из магистрали или ресивера в компрессор, что дает возможность разгружать компрессор при отключении.

Клапан предохранительный –служит для защиты маслоотделителя от превышения давления.

Масляный фильтр –обеспечивает очистку масла от загрязнения, имеет перепускной клапан, который открывается при холодном масле.

Клапан термостатический –регулирует рабочую температуру масла, направляя его либо в масляный охладитель, либо прямо в компрессор.

Маслоотделитель – служит для первичной очистки воздуха от масла и является одновременно емкостью для масла. В конструкции маслоотделителя предусмотрены заливная горловина и отверстие для слива масла.

Теплообменник –состоит из двух секций: масляной и воздушной и служит для отвода избыточного тепла выделяемого компрессором в процессе работы.

Система осушки воздуха –служит для осушки сжатого воздуха и включает в себя влагомаслоотделитель, осушитель и безопасную линию, предотвращающую работу холодных осушителей.

Главные резервуары.

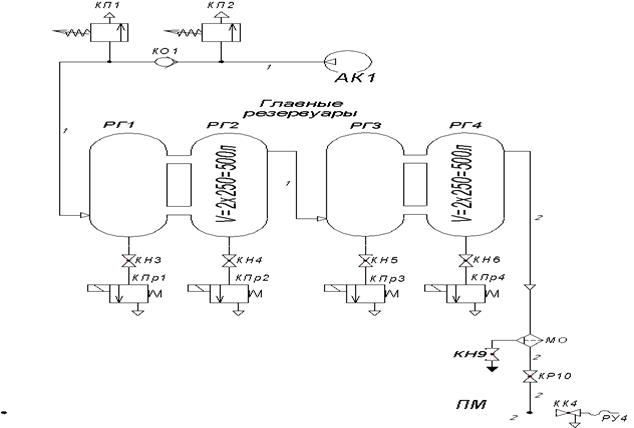

Компрессорный агрегат нагнетает сжатый воздух в питательную магистраль через главные резервуары РГ1, РГ2, РГ3, РГ4,вместимостью 250л каждый. Общая вместимость главных резервуаров одной секции электровоза составляет 1000 л.

На задних стенка каждой секции электровоза слева и справа от переходных площадок размещены главные воздушные резервуары с продувочными клапанами и разобщительными кранами, над главными резервуарами находится запасный резервуар для поднятия токоприемника.

Главные резервуары защищены от повышенного давления предохранительными клапанами КП1 и КП2, отрегулированными на срабатывание при давлении в главных резервуарах 1 МПа (10 кгс/см2). Предохранительные клапаны установлены на трубопроводе от компрессора, между ними устанавливается обратный клапан. Для присоединения трубопроводов, установки спускных кранов в резервуары вварены специальные бобышки с резьбой.

Для лучшего охлаждения и удаления влаги из сжатого воздуха главные резервуары соединены между собой последовательно. Выпадающий в главных резервуарах конденсат удаляется в атмосферу включением клапанов продувки КПр1, КПр2, КПр3 и КПр4, управление которыми осуществляется, как автоматически при каждом включении компрессорной установки, так и в ручном режиме из кабины машиниста.

Между резервуарами и клапанами установлены разобщительные краны КН3, КН4, КН5, КН6. В нормальном положении краны КН3, КН4, КН5, КН6 открыты и перекрываются в случае выхода из строя клапанов КПр1, КПр2, КПр3, КПр4.

Разобщительные краны служат для включения и выключения тормозных приборов либо агрегатов тормозного оборудования, а также их устанавливают на ответвлениях труб тормозной, питательной и других магистралей. Краны состоят из корпуса, в котором размещена притертая к корпусу пробка, прижимаема снизу пружиной. Гнездо пробки закрыто заглушкой, а на квадрат пробки насаживается ручка и закрепляется штифтом. Ручка крана имеет два рабочих положения: вдоль трубы – кран открыт, поперек трубы – кран закрыт.

Рис. 2- Схема подключения главных резервуаров

Рис. 3- Схема подъема токоприемника от вспомогательного компрессора.

Из ЗР2 воздух через разобщительные краны КР27 и КР28 поступает к электропневматическим вентилям разъединителя и заземлителя, через КР14 к ВУП1 и вентилю токоприемника. После повышения давления в цепи управления до 0,35 МПа подготавливается схема электрических соединений для подъема токоприемника. Одновременно воздух поступает к пневматическому приводу включения БВ и через трехходовой кран (на № 001) к дроссельному клапану компрессорной установки. Подъем токоприемника возможен только на той секции, где включен вспомогательный компрессор. При поднятом токоприемнике, включенном БВ, запустившемся ПСН, после включения кнопки компрессоры на пульте управления запускается двигатель компрессорной установки.

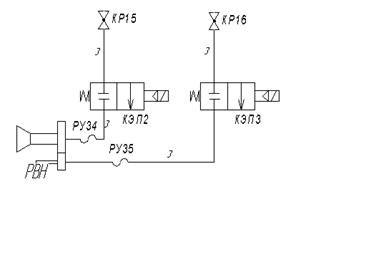

Рис. 4- Схема питания системы пескоподачи

Звуковыми сигналами на электровозе являются тифон и свисток. Каждый из них имеет электропневматический привод, который включается только на той секции, из которой ведется управление. Подвод сжатого воздуха производится от трубопровода цепей управления. Отключение клапанов сигналов КЭП2 и КЭП3 производится соответствующими разобщительными кранами КР15 и КР16.

|

Также из питательной магистрали через фильтр Ф3 разобщительный кран КР4 (в шкафу УКТОЛ) к блоку вспомогательного тормоза, через фильтр Ф2 разобщительный кран КР1 к блоку электропневматических приборов, разобщительный кран КР2 к блоку тормозного оборудования. Через фильтр Ф1 в кабину управления к электропневматическому клапану ЭПК и крану вспомогательного тормоза усл.№ 215.

Тормозное оборудование.

Тормозная пневматическая система включает в себя автоматические тормоза и вспомогательный тормоз локомотива. Обеспечивает служебное, экстренное, автостопное торможения электровоза, торможение при непредусмотренном разъединении секций, дистанционное управление тормозами, взаимодействие с электрическим тормозом локомотива, дистанционный отпуск автотормоза электровоза из кабины машиниста, в том числе отпуск тормоза электровоза, при приведении в действие тормозов состава поезда.

Управление тормозной пневматической схемой осуществляется через унифицированный комплекс тормозного оборудования (УКТОЛ), который состоит из управляющих органов, размещенных на унифицированном пульте управления машиниста (УПУ), и исполнительной части, размещенной на правой задней стенке кабины машиниста со стороны тамбура.

Управляющие органы устанавливаются на УПУ (унифицированном пульте управления) в кабине машиниста и включают в себя:

- контроллер крана машиниста (ККМ);

- два клапана аварийного экстренного торможения (КАЭТ1, КАЭТ2), расположенные в зоне прямого доступа машиниста и помощника машиниста;

- резервный кран управления (КРУ);

- выключатель цепей управления (ВЦУ);

- кран вспомогательного тормоза с дистанционным управлением (КВТ);

- переключатель отпуска тормозов.

Контроллер крана машиниста, клапан аварийного экстренного торможения и переключатель отпуска тормозов встраиваются в верхнюю панель пульта управления.

Кроме того, на верхней панели УПУ расположен пневматический кран управления 215, управляющий исполнительной частью крана вспомогательного тормоза локомотива 224 (для управления прямодействующими пневматическими тормозами локомотива независимо от действия автоматического тормоза).

Резервный кран управления и выключатель цепей управления встраиваются в переднюю панель пульта управления справа от машиниста.

Кроме вышеуказанных приборов и оборудования на передней панели УПУ справа от машиниста размещается электропневматический клапан автостопа (ЭПК) 153А, закрытый дверцей тумбы с отверстием для выключателя ЭПК. При открытой дверце обеспечивается свободный доступ к разобщительным кранам тормозной и питательной магистралей к ЭПК.

УПРАВЛЯЮЩИЕ ОРГАНЫ

Контроллер крана машиниста

ККМ предназначен для дистанционного управления тормозами. Управление осуществляется передачей электрических сигналов на БУ 130,60-1, расположенном в БЭПП. Рукоятка ККМ имеет семь положений, шесть из которых фиксированные: поездное, перекрыша без питания, перекрыша с питанием, замедленное торможение, служебное торможение и экстренное торможение. Одно положение – отпускное (сверхзарядка), нефиксированное, с самовозвратом в поездное положение.

Каждому положению соответствует определенное состояние ТМ.

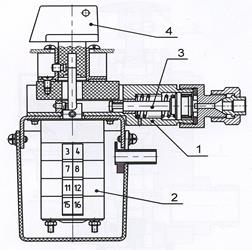

Выключатель цепей управления

Рисунок 6- Выключатель цепей управления.

ВЦУ предназначен для управления устройством блокировки тормозов. Ключ поз 4. ВЦУ съемный, Ключ один на две кабины или секции локомотива. В выключателе предусмотрено три положения ключа: 1-включение устройства блокировки тормозов, 2-выключение и 3-«смена кабин» В положениях 1 и 2 ключ блокируется, и только в третьем положении «смена кабин» его можно вынуть из гнезда после совершения всех действий по Инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 МПС России при смене кабин. К выключателю цепей управления подведен трубопровод от импульсной магистрали, на котором расположен электропневматический вентиль В9 (Рис.5.11. поз. 7). При создании давления в импульсной магистрали воздух через штуцер подходит к поршню ВЦУ, его хвостовик входит в вырез рамки, которая перемещаясь освобождает рукоятку управления. При отсутствии воздуха в ИМ за счет усилия пружины поршень перемещается вместе с рамкой и блокирует ВЦУ. У выключателя имеются электрические контакты поз.2, которые управляют вентилями устройства блокировки тормозов В1, В2 и вентилем В9 (вентиль управления ВЦУ). В первом и третьем положениях В9 находится без напряжения и сообщает камеру перед поршнем ВЦУ с атмосферой, во втором положении вентиль под напряжением (при условии полной разрядки тормозной магистрали) и воздух из импульсной магистрали поступает к поршню, освобождая рукоятку выключателя для перемещения в третье или первое положение. Он обеспечивает правильное включение тормозной системы электровоза при смене машинистом кабины управления - отключение крана машиниста и вспомогательного тормоза в нерабочей кабине с разрывом контактов электрической цепи управления электровозом.

Резервный кран управления

КРУ является аварийным краном и предназначен для управления тормозами при отказе контроллера крана дистанционного управления. Рукоятка КРУ (Рис. 7 поз1) имеет три положения: отпуск, перекрыша и торможение.

Положения рукоятки фиксированные. Рукоятка вращается в вертикальной плоскости и соединена со стержнем, хвостовик которого воздействует в зависимости от положения рукоятки на два клапана расположенных в средней части крана (Рис.7 поз2). При открытии первого клапана происходит сообщение уравнительного резервуара через кран с редуктором и с возбудительной камерой реле давления БЭПП (отпуск, верхнее положение ручки крана). При закрытом положении клапанов (среднее положение ручки крана) уравнительный резервуар с редуктором не сообщается (перекрыша). При открытии второго клапана происходит сообщение уравнительного резервуара через КРУ с атмосферой через калиброванное отверстие (торможение, нижнее положение ручки), первый клапан перекрывает сообщение уравнительного резервуара с редуктором.

При управлении контроллером ККМ рукоятка крана резервного управления находится в тормозном положении. Для перехода на работу краном резервного управления необходимо: поставить ручку крана в положение «перекрыша», отключить предохранители УКТОЛ, перевести в вертикальное положение кран КПР, расположенный на блоке электропневматических приборов и включить блокировку тормозов на БЭПП рабочей кабины нажатием на грибок вентиля В1.

Рисунок 7- Кран резервного управления.

Рисунок 8- Клапан аварийного экстренного торможения.

КАЭТ предназначен для осуществления торможения экстренным темпом при возникновении аварийной ситуации. КАЭТ имеет два фиксированных положения. При нажатии на рукоятку клапана происходит сообщение ТМ с атмосферой с одновременным отключением тяги, блокировки тормозов (получает питание вентиль В2 на БЭПП при давлении в ТЦ локомотива 0,3МПа) и включением песочницы. Проходное сечение клапана соответствует отверстию диаметром 25мм. При возврате кнопки клапана в прежнее положение разрядка ТМ прекратится и восстанавливается предыдущее состояние крана машиниста.

Переключатель «Отпуск тормоза»

Для дистанционного отпуска автотормоза электровоза при приведенных в действие тормозах состава, на пульте управления машиниста установлен переключатель «Отпуск тормоза». Переключатель имеет три положения «0», «1» и «2». Положение «0» соответствует выключенному состоянию, т.е. питание с электроблокировочного клапана КЭБ2 снято. При переключении из положения «0» в положение «1» питание с КЭБ2 также снято. После установки переключателя из фиксированного положение «1» в импульсное (нефиксированное) положение «2» получает питание электромагнитный вентиль клапана КЭБ2. Сжатый воздух из управляющей полости реле давления РД сообщается с атмосферой через атмосферный клапан КЭБ2, перекрывается подача воздуха от блока воздухораспределителя БВР к РД и тормозные цилиндры ТЦ сообщаются с атмосферой. После установки переключателя в положение «2» команда «Отпуск тормоза» может быть отменена только в случае постановки этого переключателя в положение «0» либо в случае повышения давления в тормозной магистрали выше 0,48 МПа.

ИСПОЛНИТЕЛЬНАЯ ЧАСТЬ

Приборы и оборудование исполнительной части УКТОЛ находится в тамбуре на правой задней стенке кабины в специальном шкафу, в котором устанавливаются блок электропневматических приборов (БЭПП), блок тормозного оборудования (БТО), блок воздухораспределителя (БВР) грузового типа и к которым с двух боковых сторон и снизу подводятся воздуховоды от тормозной и питательной сети, от уравнительного резервуара (УР), запасного резервуара (ЗР), а также блок исполнительной части крана вспомогательного тормоза 224.

Каждая секция электровоза оборудована питательными резервуарами объемом 150л на секцию, отсоединенными от питательной магистрали обратными клапанами, для сохранения запаса сжатого воздуха на торможение при разрыве межсекционных рукавов, также схемой предусмотрено наполнение питательных резервуаров из тормозной магистрали при пересылке электровоза в недействующем состоянии.

Автоматический тормоз с блоком компоновочным тормозного оборудования грузового типа 010 и вспомогательный локомотивный тормоз с краном управления 224 выполнены в виде функционально законченных систем, обеспечивающих работу, как в составе общей тормозной системы локомотива, так и автономно.

Сжатый воздух из главных резервуаров через влагомаслоотделитель МО (Э120/т) поступает в питательную магистраль ПМ, к датчикам-преобразователям ВР, крану управления вспомогательным тормозом КВТ, исполнительной части крана машиниста БЭПП, блоку тормозного оборудования БТО и манометру МН2, который отображает давление в тормозной и питательной магистрали электровоза. Также из питательной магистрали через БЭПП воздух поступает в тормозную магистраль электровоза, которая, как и питательная, проходит вдоль всего электровоза и заканчивается концевыми кранами. На трубопроводе тормозной магистрали установлен клапан экстренного торможения КЭЭТ, управляемый от внешнего источника. При необходимости имеется возможность произвести экстренную разрядку тормозной магистрали без участия машиниста.

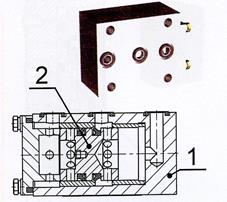

Блок воздухораспределителя БВР

Блок воздухораспределителя БВР (рис6.) представляет собой панель с размещенными на ней главной ГЧ (2) (270.023-1) с отпускным клапаном и переключателем загрузки (1) и магистральной МЧ (4) (483М.010 или 483А.010) частями, двухкамерным резервуаром (5) с золотниковой ЗК и рабочей РК камерами, переключателем режимов(6) и разобщительным краном с атмосферным отверстием КРФ. На главной части ГЧ устанавливается пневмоэлектрический датчик ДПЭ (усл.№418)(3). Все приборы размещены на кронштейн – плите. Она представляет собой две плиты, соединенные неподвижно. Внутри на одной из плит имеются каналы для прохода сжатого воздуха.

Рисунок 9- Блок воздухораспределителя.

К блоку воздухораспределителя подведен трубопровод от тормозной магистрали, к главной части подсоединен запасный резервуар объемом 20л., БВР соединяется воздухопроводом с блоком тормозного оборудования.

БВР служит для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, сообщения возбудительной камеры реле давления с атмосферой при отпуске и ее наполнения из запасного резервуара в процессе торможения для создания давления в тормозных цилиндрах до значения, которое зависит от разрядки тормозной магистрали и режима (порожний, средний и груженый). Характерной особенностью БВР является сочетание ступенчатого и бесступенчатого режимов отпуска.

При разрядке тормозной магистрали темпом служебного или экстренного торможения воздух из запасного резервуара ЗР через воздухораспределитель БВР поступает к блоку тормозного оборудования, который через реле давления обеспечивает наполнение тормозных цилиндров локомотива.

На главной части расположен также выпускной клапан, обеспечивающий при его открытии срабатывание ВР на отпуск тормозов.

На магистральной части ВР установлен режимный переключатель, имеющий два положения горный и равнинный, влияющие на зарядку и отпуск тормозов.

Датчик пневмоэлектрический ДПЭ (№418), установленный на главной части, при обрыве тормозной магистрали сигнализирует машинисту лампой «Обрыв тормозной магистрали» и выключает режим тяги. Его принцип действия основан на нарушении нормальной последовательности появления определенного давления в каналах дополнительной разрядки и тормозного цилиндра главной части ВР. Пневмоэлектрический датчик своей пневматической частью подключен к каналам дополнительной разрядки магистрали и тормозного цилиндра, а электрическая его часть включена в цепь устройства сигнализатора обрыва поезда. Каналы дополнительной разрядки и тормозного цилиндра выведены в датчике на резиновые диафрагмы, которые через стержни-толкатели воздействуют на микровыключатели, положение микровыключателей регулируются винтами. Контакты последних включены в электрическую схему сигнализатора обрыва тормозной магистрали.

В условиях ремонта датчик №418 проверяют на стенде. Для его нормального функционирования необходимо, чтобы контакты микровыключателя канала дополнительной разрядки замыкались при давлении 90-130 кПа, а контакты микровыключателя канала тормозных цилиндров размыкались при давлении 40-70 кПа. Такие нормы установлены в связи с тем, что в конце отпуска воздухораспределителя №418 его канал дополнительной разрядки может сообщаться с тормозной камерой через первую манжету плунжера главной части. Разомкнутое состояние контактов микровыключателя канала тормозных цилиндров предотвращает ложное срабатывание датчика №418, если в канале дополнительной разрядке создается давление более 90-130 кПа, при котором замыкаются контакты микровыключателя канала дополнительной разрядки.

Разобщительный кран с фильтром и атмосферным отверстием устанавливается на трубопроводе от тормозной магистрали и при перекрытии обеспечивает выпуск воздуха через атмосферное отверстие из магистральной камеры ВР (срабатывает на торможение). Для отпуска тормозов после перекрытия крана необходимо выпустить воздух из рабочей камеры ВР через выпускной клапан, тем самым сообщив запасный резервуар, возбудительную камеру реле давления и тормозные цилиндры с атмосферой.

На задней стенке кронштейн-плиты устанавливается переключатель режимов, имеющий три положения: порожний (сигнализатор к кабине машиниста), средний (сигнализатор внизу) и груженый (сигнализатор к проходу). Каждому режиму соответствует определенное максимальное давление в тормозных цилиндрах:

- порожний 0,14 – 0,18 МПа;

- средний 0,30 – 0,34 МПа;

- груженый 0,40 0- 0,45 МПа.

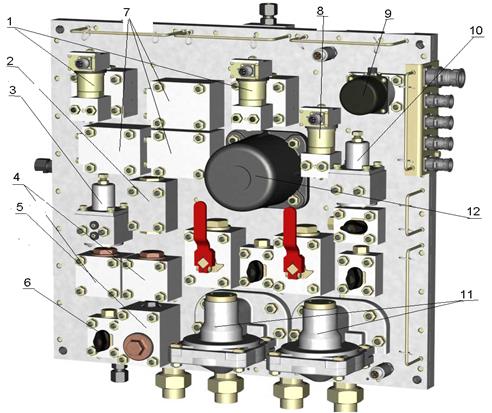

Блок тормозного оборудования.

Рисунок 10- Блок тормозного оборудования.

Компоновочный блок тормозного оборудования для локомотивов грузового типа 010 предназначен для изменения давления в тормозных цилиндрах (ТЦ) в зависимости от изменения давления в тормозной магистрали (ТМ), от управления краном вспомогательного тормоза, а также для исключения совместной работы автоматического и электрического тормозов локомотива и замещения последнего при его отказе

В блок тормозного оборудования БТО входят:

- реле повторители давления РД1, РД2;

- устройство, обеспечивающее торможение при саморасцепе секций;

- электроблокировочные клапаны (1) КЭБ1 и КЭБ2 для дистанционного отпуска автотормоза;

-устройство, обеспечивающее зарядку питательного резервуара ПР из тормозной магистрали при транспортировании электровоза в недействующем состоянии;

-стабилизирующий резервуар (12) ТР;

- устройство, обеспечивающее замещение электрического тормоза пневматическим;

- переключательные клапаны (7) ПК1, ПК2, ПКЗ;

- датчики состояния и диагностики СД1, СД2, ДД1, ДД2, ДДЗ;

- обратные клапаны (4) KOI, KО2;

-разобщительные краны КрРШ1, КрРШ7;

- сигнализатор давления(9).

Реле-повторители давления

Рисунок 11 - Реле повторители давления.

Реле повторители давления (11) состоит из корпуса (поз.1) с крышкой (поз.2). Внутри корпуса размещены два питательных клапана (поз.3 и 4), узел диафрагмы (поз.5) с атмосферным клапаном (поз.6), пружина (поз.7) и заглушка (поз.8). Оно служит для повторения возбудительного сигнала, поступающего в возбудительную камеру над диафрагмой. Диафрагма управляет работой двух питательных клапанов, сообщающих тормозные цилиндры с питательной магистралью, и атмосферным клапаном, который сообщает тормозные цилиндры с атмосферой при отпуске тормозов.

Сигнал на торможение в возбудительную камеру поступает от блока воздухораспределителя при торможении краном машиниста, от блока БВТ через импульсную магистраль при торможении краном вспомогательного тормоза и из питательной магистрали через редуктор Ред2, клапан К при саморасцепе секций и включении клапанов экстренного торможения КАЭТ1 или КАЭТ2 (падении давления в тормозной магистрали электровоза).

Сигнал на отпуск в возбудительную камеру поступает от БВР при выпуске воздуха в атмосферу через хвостовик уравнительного поршня, от БВТ при выпуске воздуха из импульсной магистрали в атмосферу через кран вспомогательного тормоза, от БТО при выпуске воздуха в атмосферу через электроблокировочные клапаны КЭБ1 или КЭБ2.

Рисунок 12 - Электроблокировочные клапаны

КЭБ состоит из корпуса (поз.1), в котором размещается поршень (поз.2) воздействующий на подпружиненный клапан (поз.3). Поршень перемещается под действием сжатого воздуха поступающего от электропневматического вентиля (поз.4), установленного на корпусе. Клапан перемещается между двумя седлами (поз. 5 и 6). При обесточенном пневматическом вентиле воздух поступает в возбудительную камеру реле давления. При подаче напряжения на вентиль возбудительная камера реле давления сообщается с атмосферой, а следовательно происходит отпуск пневматических тормозов локомотива.

При срыве электрического торможения катушка КЭБ теряет питание и происходит наполнение тормозных цилиндров до давления 0,15-0,18 МПа черезустройство, обеспечивающее замещение электрического тормоза пневматическим.

При отсутствии питания на катушке КЭБ обеспечивается сообщение возбудительной камеры реле давления с блоком воздухораспределителя, а следовательно и работа автоматических тормозов в зависимости от работы БВР.

Стабилизирующий резервуар ТР.

Стабилизирующий резервуар ТР предназначен для увеличения объема возбудительной камеры реле давления, а значит для получения более устойчивого сигнала на наполнение тормозных цилиндров в режиме торможения.

Переключательные клапаны.

Переключательные клапаны служат для автоматического переключения подачи сжатого воздуха в пневматической схеме. Клапан состоит из корпуса (поз.1), крышки и поршневого клапана (поз.2) с уплотнительными прокладками. Клапан движется в цилиндрической части крышки. При поступлении воздуха в один из главных отростков клапан переместится в противоположную от него сторону и посадкой на торцевой выступ закроет второй отросток, открывая путь воздуха в трубопровод.

|

Рисунок 13 - Переключательные клапаны.

- Переключательный клапан ПК1 предназначен для автоматического переключения подачи воздуха между воздухораспределителем и устройством, обеспечивающим торможение при саморасцепе секций к реле давления.

- Переключательный клапан ПК2 предназначен для для автоматического переключения подачи воздуха между воздухораспределителем, устройством, обеспечивающим торможение при саморасцепе секций и магистралью вспомогательного тормоза локомотива.

- Переключательный клапан ПК3 своим переключением обеспечивает наполнение воздухом через ЭПВН возбудительной камеры реле давления при замещении электрического торможения пневматическим.

|

Обратные клапаны.

Рисунок 14 - Обратные клапаны.

Обратный клапан состоит из корпуса (поз.1) с подпружиненным клапаном (поз.2). Обратные клапаны предназначены для пропуска воздуха в одном направлении и устанавливаются на канале наполняющем питательный резервуар КО2 и между тормозной и питательной магистралью КО1.

- КО1-обеспечивает зарядку и поддержание давления в питательном резервуаре из тормозной магистрали при пересылке в недействующем состоянии.

- КО2- обеспечивает зарядку и поддержание давления в питательном резервуаре из питательной магистрали электровоза.

КО1 отключает ПР при снижении давления в тормозной магистрали ниже давления в резервуаре, а КО2 при снижении давления в питательной магистрали ниже давления ПР.

Разобщительные краны.

Вертикальное расположение ручек кранов на панелях – кран открыт, горизонтальное – кран закрыт.

КрРШ1-при перекрытии отключает тормозную камеру реле давления первой тележки от ПР и питательной магистрали.

КрРШ2-при перекрытии отключает тормозную камеру реле давления второй тележки от ПР и питательной магистрали.

КрРШ3-при перекрытии отключаетустройство, обеспечивающее замещение электрического тормоза пневматическим от питательной магистрали.

КрРШ4-нормальное положение – закрытое. При открытии сообщает тормо

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...