Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Особенности нанесения монослоев

а) Количественная оценка нанесения монослоя

Для количественной оценки возможности и степени переноса МС вводят коэффициент переноса – отношение убыли площади МС (DSМС) при однократном прохождении подложки сквозь МС к площади подложки (Sподл)

, (3.1)

, (3.1)

Убыль площади МС рассчитывается как DSМС = S' – S", где S' и S" – площадь монослоя в момент начала переноса и после его окончания, соответственно.

Считается, что при k равном или близком единице можно говорить о достоверном факте переноса МС на подложку.

Без сомнения, первостепенную важность имеет качество обработки поверхности подложки. Как правило, в полупроводниковой технологии используются монокристаллические пластины Si, Ge, GaAs, поверхность которых обработана до «оптического» качества, т.е. предварительный визуальный контроль поверхности пластин позволяет сделать заключение о том, что уровень шероховатости не более длины световой волны оптического диапазона (менее 300 нм). Обработка полирующими травителями позволяет получать вполне приемлемое для ленгмюровской технологии качество с шероховатостью Rz ≤ 50 нм. Для шероховатости такого уровня может наблюдаться эффект «залечивания» дефектов поверхности: при достаточно сильном взаимодействии между молекулами пленки она может «повисать» над дефектами поверхности (рис. 3.6).

Рис. 3.6. Сглаживание неровностей поверхности нанесенным монослоем.

Существуют и другие результаты нанесения МС поверхность неровной подложки, когда дефектная структура не только не «залечивается», но проявляется еще больше, поскольку новый слой укладывается только на участки, покрытые предыдущим слоем.

Все эти варианты неравномерного покрытия поверхности существенно влияют на значение коэффициента переноса. При не сплошном покрытии поверхности подложки (и накоплении количества дефектов) коэффициент переноса понижается; при «залечивании» дефектов – максимально приближается к единице. В некоторых случаях (при нанесении монослоя, переупаковывающегося в мультислойную пленку или пленку со складками) значения k могут превышать единицу в 2-3 раза.

б) «Реактивное» и «нереактивное» нанесение монослоя

Взаимодействие молекул монослоя, водной субфазы и твердого тела не только определяют эффективность процесса переноса монослоя на поверхность твердой подложки, но и открывают новые интересные возможности ленгмюровской технологии. Суть «реактивного» и «нереактивного» нанесение монослоя на поверхности гидрофильных твердых подложек проиллюстрирована на рис. 3.7.

Как видно из рисунка, если поверхность твердой подложки обладает сильно выраженными гидрофильными свойствами, то на ней может удерживаться слой воды (или после контакта с водой, или после предыдущего процесса нанесения монослоя). В этом случае этап следующего нанесения МС может иметь два различных исхода. В результате сильного взаимодействия молекул монослоя с поверхностью подложки (если оно сильнее взаимодействия молекул воды и подложки) вода может вытесняться из-под монослоя, и после такого процесса нанесения (погружения или касания) подложка оказывается сухой. Такое нанесение было названо «реактивным». Если взаимодействие молекул монослоя и подложки слабее взаимодействия молекул воды и подложки, то между перенесенным монослоем и твердой поверхностью остается слой воды. Это нанесение было названо «нереактивным».

Рис. 3.7. Реактивное и нереактивное нанесение монослоя.

На схемах 1 показан процесс, протекающий при извлечении твердой подложки из жидкости; на схемах 2а и 2б изображены явления, наблюдаемые при касании поверхности жидкой субфазы влажной твердой подложкой.

К сказанному можно еще добавить, что в случае гидрофильной подложки монослой способен подниматься выше уровня мениска, до верхнего края водного слоя на поверхности подложки. Это также можно учитывать и использовать при создании пленок Ленгмюра-Блоджетт.

Техника нанесения монослоев

Для практических приложений чаще всего требуются высокоупорядоченные моно- и мультислойные пленки. Для этого перед нанесением монослои конденсируют (сжимают подвижными барьерами) до плотноупакованного твердокристаллического или жидкоконденсированного состояния, для этих фазовых состояний поверхностное давление составляет порядка p = 15-30 Н/м.

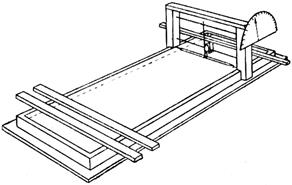

Для определения поверхностного давления используются в основном весы Вильгельми и весы Ленгмюра (рис. 3.8).

а) а)

|  б) б)

|

в) в)

| |

| Рис. 3.8. Методы измерения поверхностного натяжения: с помощью пластинки Вильгельми (а) и весами Ленгмюра (б), внешний вид миниванны производства компании KSV, Finland, с весами Вильгельми (в). |

В весах Вильгельми непосредственно измеряется сила взаимодействия (пропорциональная поверхностному натяжению) между молекулами на границе раздела газ-жидкость и пластинкой Вильгельми, выполненной чаще всего из материала бумажного фильтра. Преимущество такого способа измерения состоит в достаточной простоте реализации, а так же в том, что показания с датчика поверхностного натяжения (который, по сути, представляет собой электронные весы) можно снимать непрерывно в процессе формирования и нанесения монослоя.

Однако при измерении веса пластинки Вильгельми приходится учитывать ряд факторов: увеличение ее веса за счет капиллярного поднятия вещества жидкой субфазы и вещества монослоя по микропорам материала пластинки, изменение ее веса за счет возможного изменения скорости испарения жидких веществ с ее поверхности, а также силу Архимеда, величина которой может быть различной в зависимости от глубины погружения пластинки в жидкую субфазу.

Влияние многих факторов на измерение поверхностного натяжения можно существенно уменьшить, проводя калибровку весов Вильгельми – адаптацию их к геометрии (периметру границы пластины, контактирующей с монослоем), весу пластинки (с учетом ее увлажнения) и к глубине ее погружения в водную субфазу. Повышению воспроизводимости измерений по данной технологии способствует также размещение установок в чистых комнатах или зонах с постоянной температурой, влажностью, использование бидистиллированной воды или растворов солей с точно воспроизводимым составом и концентрацией, использование реагентов высокой чистоты.

При последовательном переносе одного за другим монослоев количество вещества в монослое уменьшается и давление падает. Для поддержания постоянного давления приходится уменьшать площадь поверхности, занимаемой монослоем. Существуют различные способы изменения площади рабочей зоны ванны. В том числе создавались и испытывались даже системы сжатия монослоя со всех сторон, когда рабочая зона ванны ограничивалась конусом, в котором при поднятии или опускании уровня жидкой фазы менялась площадь рабочей зоны.

В настоящее время наибольшее распространение получили ванны с двухсторонним сжатием, т.е. двумя подвижными барьерами. Между ними располагаются датчик измерения поверхностного натяжения и механизм движения (манипулятор) подложки.

Устройство управления перемещением подвижными барьерами связано с датчиком поверхностного натяжения посредством обратной связи, что позволяет задавать и поддерживать постоянной необходимую величину поверхностного натяжения. Кроме того, компьютер, включенный в систему управления установкой, и обеспечивающий обратную связь, при снятии показаний датчика поверхностного натяжения и положения барьеров, может сразу рассчитывать расход монослоя в течение каждого акта переноса, а при исследованиях МС методом изотерм сжатия отображать зависимость поверхностного натяжения от площади, занимаемой монослоем (π‑А зависимость).

При нанесении монослоев большое значение имеет скорость погружения или вытягивания подложки из водной субфазы. Считается, что чем меньше и равномернее скорость, тем больше вероятность получения бездефектной пленки. Типичные скорости движения подложки сквозь монослой составляют порядка 10 мм/мин. После каждого цикла опускание/поднятие подложку сушат в течение 5–15 мин, в некоторых случаях применяется прогрев получаемой структуры и принудительная вентиляция объема зоны сушки. В большинстве случаев для испарения кристаллизационной воды необходим прогрев структур до температуры около 110-120°С. Для многих ПАВ эта температура выше температуры плавления, и это позволяет, если такое необходимо, одновременно с сушкой проводить рекристаллизацию пленки. Однако в некоторых случаях, например, если исследуются структурные свойства пленки или связи структурных свойств с условиями формирования и нанесения, рекристаллизация может быть нежелательной. В этом случае температуру нагрева выбирают исходя из конкретной ситуации, с учетом температуры плавления материала пленки. Например, для пленки арахиновой кислоты рекомендуемая температура сушки составляет не более 60°С, а для пленки октадециламмониевой соли полипиромеллитамида – около 120°С.

Экспериментальная часть

Цель работы заключается в исследовании стабильности монослоев А(t) арахиновой кислоты на поверхности водной субфазы при фиксированном поверхностном давлении.

Проведение измерений

Формирование ленгмюровских монослоев и их перенос на твердые подложки, осуществляется на установке KSV Nima LB Trough, представленной на рис. 1.5 (лабораторная работа № 1). В начале работы на установке необходимо провести предварительные процедуры, описанные в разделе «Порядок действий при изучении стабильности монослоя» п.п. 1–9 указанной лабораторной работы.

Порядок действий при нанесении монослоев на твердую подложку

1. Включите установку KSV Nima LB Trough переключив тумблер, расположенный на задней крышке блока ручного управления (6) в положение ВКЛ.

2. Запустите программу управления установкой KSV Nima LB Trough, кликнув на пиктограмму KSV Nima LB, располагающуюся на рабочем столе. Откроется диалоговое окно, представленное на рисунке 1.7.

Рис.1.7. Вид окна программного пакета KSV Layer Builder.

Нажмите кнопку Manual Control, которая служит для активации ручного управления дипером (5) и подвижных барьеров (2) при помощи блока ручного управления (6). Откроется окно, представленное на рисунке 1.8.

Рис.1.8. Вид окна Manual Control.

3. Налейте 250 мл деионизованной воды в рабочую зону ванны (3), при этом старайтесь, чтобы уровень мениска совпадал с высотой стенок ванны. Повесьте пластину Вильгельми на крепление, расположенное на датчике поверхностного давления (4). Убедитесь, что происходит касание пластиной воды, в случае отсутствия касания опустите датчик поверхностного давления, используя регулировочные винты (4.1, 4.2, 4.3), расположенные под датчиком. Подождите, около 5 минут, пока давление (окно Manual Control Unit) Π не перестанет падать, после чего перейдите во вкладку Balance(s) и нажмите кнопку Zero Balance, обнулив таким образом показания датчика давления.

4. Нажмите кнопку начало нового эксперимента.

- начала нового эксперимента

- начала нового эксперимента

Откроется окно, вид которого, представлен на рисунке 1.9.

Рис.1.9. Начало нового эксперимента.

Нажмите кнопку Dip, для начала эксперимента по получению изотермы сжатия. Откроется диалоговое окно, представленное на рисунке 1.10.

Рис.1.10. параметры эксперимента по получению изотермы сжатия.

В поле Name необходимо ввести название эксперимента. В поле User выбрать из выдвигающегося списка пользователя. В поле Suphase в пункте Name выберите вещество, которое будет использовано в качестве растворителя в субфазе. При использовании в качестве субфазы раствора в поле Mixed With выберите второй компотент раствора. В поле Substance в пункте Name выберите используемый ПАВ. В поле Conс укажите концентрацию ПАВ, в поле Unit укажите единицы измерения концентрации. В поле Volume введите объем наносимого ПАВ. В поле комментарии, при необходимости, укажите дополнительные параметры эксперимента. Нажмите кнопку Accept Edits. После нажатия указанной кнопки откроется окно, представленное на рисунке 1.11.

5. Наберите в шприц-дозатор количество ПАВ, указанное в графе Volume.

Рис.1.11. Управление экспериментом по получению изотермы сжатия.

В выпадающем списке Compression Method выберите нужный тип сжатия барьеров из представленных- Constant rate compression, Linear compression, Rate relative to remaining area, Oscillating barriers.

Constant rate compression- постоянная скорость движения барьеров.

Linear compression- скорость движения барьеров изменяется в зависимости от скорости изменения поверхностного давления.

Rate relative to remaining area- в зависимости от изменения рабочей площади от времени изменяется и скорость движения барьеров. При уменьшении рабочей площади происходит пропорциональное уменьшение скорости движения барьеров.

Oscillating barriers- барьеры совершают синусоидальные колебания, нулевой отметкой для которых является точка, указанная в параметрах цели.

В пункте меню Target Options выберите условие завершения эксперимента

Surface Pressure- максимальное давление

Mean Molecule Area- площадь, приходящаяся на одну молекулу

Trough Area- остающаяся рабочая площадь

Barrier Position- позиция барьеров

Для начала процесса получения изотермы сжатия необходимо указать с какого и по какой момент будет производиться запись для этого в пункте меню Recording Options выберите пункт From go to target.

В окне Compression Method введите параметры движения барьеров и параметры цели, указанной выше:

Target- параметры цели (т.е. требуется указать точку до которой будет производиться сжатие- до указанного давления, расстояния или площади)

Rate- скорость движения барьеров

В окне Waite Before Go укажите время, отводимое на выветривание растворителя с поверхности субфазы.

После указания необходимых параметров нажмите кнопку GO, после чего через время, указанное в окне Waite Before Go, начнется движение барьеров с заданной скоростью.

6. Провести очистку подложки (обезжиривание кипячением в перекисно-аммиачном растворе, этиловом, изопропиловом спирте или другом растворителе) по рекомендации инженера или использовать заранее подготовленную подложку.

7. Закрепить подложку в специальном держателе.

8. Необходимо откалибровать ось координат дипера, для чего в окне Manual Control выберите вкладку Dipper1, после чего нажмите кнопку Down, дождавшись, когда подложка будет находиться в нескольких мм от поверхности воды, после чего нажмите кнопку Stop и Zero Dip.

9. Задать поверхностное давление на KSV Nima LB Trough, указав в Target Options-Surface Pressure, и в окне Target указать нужно давление в соответствующей графе.

10. После достижения заданного поверхностного давления произойдет переход в режим нанесения, после чего откроется окно рис.()

Группа Upper Limit Parameters отвечает за поднятие дипера:

Upper Limit- координата до которой происходит подъем подложки

Speed Up- скорость с которой происходит поднятие подложки

Wait before up- время через которое начинается подъем подложки.

Lower Limit Parametrs:

Lower Limit- расстояние на которое опускается подложка (устанавливается на 2-3мм меньше, чем высота опускаемой подложки)

Speed Down- скорость движения подложки вниз

Wait before down- время через которое начнется погружение (время на сушку после нанесения каждого слоя устанавливать не менее 5 минут).

В группе General Parameters необходимо установить количество слоев, которые будут нанесены, для чего необходимо ввести нужное число в окно Number of Layers.

После установки указанных параметров нажмите кнопку Start.

11. Закройте окно Запуска нового эксперимента.

12. Произведите очистку ванну, для чего разведите барьеры на максимально возможное расстояние, используя соответствующую клавишу на блоке ручного управления (). После этого, используя нанос, соберите воду из рабочей части ванны (). Протрите поверхность ванны, используя ватку, смоченную хлороформом. Налейте в ванну немного воды (50-100мл).

13. Поднимите дипер в исходное положение, для чего в окне Manual Control во вкладке Dipper1 нажмите на кнопку Up и подождите, пока дипер не остановится.

14. Закройте окно Manual Control, закройте главное меню программы.

15. Выключите установку, используя тумблер включения на задней стороне блока ручного управления.

16. Данные занести в электронную таблицу (см. рис. 1.13). Рассчитать основные параметры монослоев по формулам 1.2, 1.3, 1.6, 1.8[6]).

17. Построить график π-А зависимости и результаты эксперимента обсудить с преподавателем.

18. Рассчитать коэффициент переноса, используя формулу (3.1) для каждого процесса переноса, рассчитать средние значения коэффициента переноса для X- или Z-типа нанесения.

19. Оформить протокол эксперимента и построить диаграмму, отражающую зависимость коэффициента переноса от номера монослоя.

20. Провести оценку погрешностей измерений (См. приложение).

Контрольные вопросы:

1. Техника и способы переноса монослоев, типы образуемых пленок.

2. Количественная оценка степени переноса монослоя.

3. Влияние обработки подложки, наличия на её поверхности дефектов на перенос монослоя (величину коэффициента переноса) и на свойства получаемой пленки.

4. Реактивное и нереактивное нанесение монослоя.

5. Влияние воды на поверхности подложки на нанесение монослоев.

6. Методы измерения поверхностного натяжения (давления). Конструктивные особенности весов Ленгмюра и весов Вильгельми.

Список использованных источников:

1. Блинов Л. М. Физические свойства и применение ленгмюровских моно- и мультимолекулярных структур / Успехи химии. – 1983. – Т. 52. – Вып. 8. – С. 1263-1300.

2. Блинов Л. М. Ленгмюровские пленки // УФН – 1988. – Т. 155. – Вып. 3. – С. 443-480.

3. Молекулярная электроника на кафедре физики полупроводников / Б. Н. Климов, Е. Г. Глуховской, Ю. П. Волков, А. Ю. Лешко, Н. А. Куликова // Физика полупроводников и полупроводниковая электроника: Сб. ст. под общ. ред. Б. Н. Климова, А. И. Михайлова. – Саратов: Изд-во Гос. УНЦ «Колледж», 2001. – С. 6-21.

4. Львов Ю. М., Фейгин Л. А. Рентгеновское малоугловое исследование структур молекулярных пленок // Кристаллография. – 1986. – Т. 31, вып. 4. – С. 751-756.

5. Троицкий В. И. К определению упаковок молекул в монослоях Ленгмюра-Блоджетт // Кристаллография. – 1986. – Т. 31, вып. 5. – С. 997-1001.

6. Структура и фотоэлектрические свойства тонких плёнок CdS, полученных химическим осаждением из водного раствора и выращенных под ленгмюровским монослоем жирной кислоты / В. Б. Зайцев, А. В. Зотеев, В. В. Клечковская, Т. В. Панова, Г. С. Плотников, Е. В. Ракова, Н. Д. Стёпина // Химия и компьютерное моделирование. Бутлеровские сообщения. 2001. – № 4. (Приложение номера).

7. Сривастава В. К. Ленгмюровские пленки и их применение // В сб. Физика тонких пленок. Современное состояние исследований и технические применения. Под ред. Г. Хасса и Р. Э. Туна. – М.: Мир. – 1977. – Т. 7. – С. 340-433.

8. Адамсон А. Физическая химия поверхностей // Пер. с англ. под ред. З. М. Зорина и В. М. Муллера. М: Мир. – 1979. – 568 с.

9. Арсланов В.В. Полимерные монослои и пленки Ленгмюра-Блоджетт. Влияние химической структуры полимера и внешних условий на формирование и свойства организованных молекулярных ансамблей // Успехи химии. – 1994. – Т. 63, № 1. – С. 3.

[1]) В данном случае рассматривается лишь силы притяжения, уравновешенные силами отталкивания. Такие представления позволяют упрощенно рассматривать набор взаимодействующих молекул как пространственно однородную и стабильную во времени фазу.

[2]) Латеральное взаимодействие – имеется в виду взаимодействие между молекулами в монослое

[3]) Вертикальное (или близкое к нему) положение характерно для молекул, имеющих вытянутую неразветвленную структуру, у которых минимальная площадь определяется сечением углеводородного фрагмента. Для молекул, у которых полярная часть имеет большую площадь в плотно упакованном состоянии головных частей, углеводородные фрагменты имеют наклон, иногда достаточно большой – до 45-50 º. В качестве примера можно привести упаковку молекул ПАК, имеющих головной гидрофильный фрагмент (полимерное звено) по площади, примерно в два раза превышающей площадь сечения углеводородных фрагментов, привитых к полимерному звену.

[4]) Рассчитать параметр zp по указанной формуле, при проводении серии экспериментов с различными условиями формирования монослоев, например, при исследовании условий перехода молекул жирных кислот в молекулы солей жирных кислот.

*) При формировании монослоев на поверхности электролитов, могут протекать химические реакции с участием молекул монослоя. В связи с этим, при образовании нового вещества нужно помнить, что на поверхности будет находиться монослой с совершенно другими реологическими, химическими и структурными параметрами.

[5]) Рассчитать параметр zp по указанной формуле, при проводении серии экспериментов с различными условиями формирования монослоев, например, при исследовании условий перехода молекул жирных кислот в молекулы солей жирных кислот.

*) В материале, данном ниже, будет использован общий термин – solid substrate (твердая подложка). Под этим термином понимаются любые твердые тела, в том число и гибкие (flexible, эластичные, упруго и не упруго деформируемые). В англоязычной литературе наряду с термином твердая подложка встречается термин liquid substrate (жидкая подложка), которому в современной русскоязычной литературе сопоставляется термин жидкая субфаза, т.е. жидкость, на поверхности которой (как на подложке) формируется монослой.

[6]) Рассчитать параметр zp по указанной формуле, при проводении серии экспериментов с различными условиями формирования монослоев, например, при исследовании условий перехода молекул жирных кислот в молекулы солей жирных кислот.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...