Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Обзор и анализ конструкций подвесок грузовых автомобилей

Упругим устройством 1 (рис. 2.1) на подрессоренную массу передаются вертикальные силы, действующие со стороны дороги, уменьшаются динамические нагрузки и улучшается плавность хода.

Направляющее устройство 3 — механизм, воспринимающий действующие на колесо продольные и боковые силы и их моменты. Кинематика направляющего устройства определяет характер перемещения колеса относительно несущей системы.

Демпфирующее устройство 2 предназначено для гашения колебаний кузова и колес путем преобразования энергии колебаний в тепловую и рассеивания ее в окружающую среду.

Стабилизатор поперечной устойчивости способствует уменьшению бокового крена и поперечных угловых колебаний кузова автомобиля.

Степень выполнения тех или иных требований зависит от типа и конструкции самой подвески и ее отдельных устройств.

Зависимая подвескахарактеризуется зависимостью перемещения одного колеса моста от перемещения другого колеса. Передача сил и моментов от колес на кузов при такой подвеске может осуществляться непосредственно упругими элементами — рессорами (рис. 2.2) или с помощью штанг — штанговая подвеска (рис. 2.1, 2.3).

Независимая подвескаобеспечивает независимость перемещения одного колеса моста от перемещения другого колеса. По типу направляющего устройства независимые подвески делятся на рычажные, телескопические и подвески Макферсона. Рычажная подвеска — подвеска, направляющее устройство которой представляет собой рычажный механизм. В зависимости от количества рычагов могут быть двухрычажные (рис. 2.1) и одно-рычажные подвески, а в зависимости от плоскости качания рычагов — поперечно-рычажные (рис. 2.3), диагонально-рычажные и продольно-рычажные. Телескопическая подвеска включает в качестве направляющего устройства телескопический механизм.

|

Рисунок2.1 - Задняя зависимая пружинная подвеска

По типу упругого элемента подвески делятся на подвески с металлическими упругими элементами — рессорные (рис. 2.2), пружинные (рис. 2.1), торсионные и с неметаллическими — пневматические (см. рис.2.3), гидро-пневматичсские и резиновые. Иногда используются и комбинированные подвески с несколькими типами упругих элементов, например рессорно-пружинные, рессорно-пневматические и др.

|

Рисунок 2.2 - Рессорная подвеска:

|

а — передняя (ГАЗ); б —задняя (ЗИЛ): 1 — рессора; 2 — резиновая опора: 3. 5 —кронштейн: 6 — крышка кронштейна; 7 — основная рессора; 8— дополнительная рессора (подрессорник).

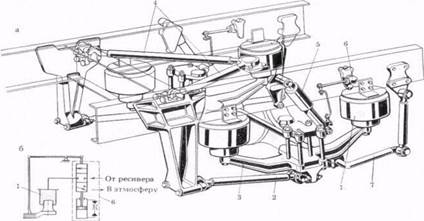

Рисунок 2.3 - Пневматическая подвеска:

а — общий вид: б — принципиальная схема регулирования высоты кузова; 1 — пневмоэлемент; 2 — нижняя штанга; 3 — балка крепления пневмоэлементов; 4 — V-образная штанга; 5 — амортизатор; 6 — регулятор высоты; 7 —стабилизатор

По типу демпфирующего устройства подвески подразделяются на подвески с гидравлическими амортизаторами и без них. В последнем случае демпфирование колебаний осуществляется за счет сил трения в упругом и направляющем устройствах подвески.

Регулирование высоты кузова над полотном дороги в принципе возможно при любом типе подвески, но наиболее просто оно осуществляется при пневматической подвеске.

Принципиальная схема регулирования показана на рис. 2.3, б. При возрастании нагрузки рама автомобиля опускается и расстояние между ней и мостом уменьшается. Рычажный привод, воздействуя па регулятор, сообщает упругий элемент с ресивером. Воздух под давлением поступает в упругий элемент до тех пор, пока рама не поднимется до прежнего уровня. При уменьшении нагрузки расстояние между рамой и мостом также остается неизменным, так как с помощью регулятора выпускается воздух из упругого элемента. Применение гидравлического замедлителя, встроенного в регулятор, исключает работу регулятора при динамических колебаниях кузова автомобиля.

На большинстве автомобилей устанавливают по три регулятора. Двумя регуляторами на наиболее нагруженном мосту регулируются высота и боковой крен кузова, возникающий из-за неравномерного нагружения колес моста.

За редким исключением продольные рессоры устанавливаются только в зависимой подвеске преимущественно грузовых автомобилей и прицепов к ним. На рис. 2.4 показаны многолистовые рессоры разной массы, имевшие ранее исключительно широкое распространение, и современные параболические рессоры. На рис. 2.5 и 2.6 приведены различные формы исполнения рессор. Для снижения стоимости и массы на легких грузовых автомобилях все чаще возвращаются к однолистовым рессорам. Поскольку ведущую проушину коренного листа в этом случае подстраховать невозможно (см. рис. 2.6), такие рессоры применяются, как правило, в задней подвеске. Фирма «Форд» применяет на одной из своих опытных моделей рессоры из пластмассы, армированной стекловолокном . Преимуществу этого материала противостоят определенные недостатки: меньший модуль упругости (который входит в расчет прогиба) и значительно более высокая стоимость.

Рисунок 2.4-Сравнение трех различных по конструкции задних рессор фирмы «Крупп-брюнингхауc» для грузовых автомобилей с одинаковыми данными: длина L= 1650 мм, жесткость c = 200 Н/мм, контрольная нагрузка 33 кН: а — обычная трапецеидальная рессора с обрезными концами листов, 14 листов, высота пакета 140 мм. масса 122 кг; 6 — усовершенствованная трапецеидальная рессора с раскатанными концами листов и пластмассовыми прокладками, 9 листов, высота пакета 127 мм, масса 94 кг; в — параболическая рессора с раскатанными концами листов (длина раскатки около 1200 мм) и пластмассовыми прокладками, 3 листа, высота пакета 64мм. масса 61 кг.

Рисунок 2.5 - Параболическая рессора прогрессивного действия, применяемая фирмой «Фольксваген» на мод. LT50 — среднем грузовом автомобиле с допустимой полной массой 5 т. Коренной лист и поддерживающий его до проушин второй лист имеют по всей длине постоянную толщину. Для предотвращения фрикционной коррозии и скрипа листы рессоры разделены в середине дистанционными пластинами, а по концам — резиновыми прокладками. Немного укороченный «опорный» лист (b = 0,8а) сильно раскатан и имеет на концах резиновые буфера, которые при нагружении приходят в контакт с основной рессорой. Этот длинный опорный лист с буферами обеспечивает распределение напряжений во всем пакете и повышение жесткости при полной нагрузке вчетверо относительно жесткости на снаряженном автомобиле. Благодаря этому частота колебаний остается почти постоянной, в результате повышается безопасность движения, в частности на поворотах.

Рисунок 2.6 - Однолистовая параболическая рессора в задней зависимой подвеске легкого грузового автомобиля. Передняя проушина закреплена с возможностью поворота на лонжероне рамы, а задняя — на серьге, компенсирующей изменение длины при прогибе. Над рессорой видно штыревое крепление амортизатора (рисунок фирмы «Рено»)

Поперечные рессоры с одним-тремя листами параболической формы довольно компактны. По соображениям снижения массы и стоимости такие рессоры могут найти применение, особенно в тех случаях, когда они будут выполнять функции и стабилизатора, заменяя сам стабилизатор, его опоры, соединительные стойки и две пружины подвески.

Винтовые пружины с постоянными толщиной проволоки и шагом навивки, а также обусловленной этим линейной характеристикой по всему ходу подвески, как и прежде, применяются в передней и задней подвесках. Требуемая характеристика обеспечивается в таких случаях дополнительным упругим элементом. Нужная прогрессивность задней подвески может быть создана цилиндрическими и фасонными пружинами с переменной толщиной проволоки. Фасонные пружины, называемые также пружинами «миниблок», занимают по высоте меньше места и позволяют получить ровное пространство багажника, мало зауженное с боков.

Патентный обзор подвесок

На рисунке 2.7 изображена подвеска [1] для неразрезных мостов транспортных средств, в частности грузовых автомобилей с пневматическим подрессориванием. Сущность изобретения заключается в том, что над мостом 13 транспортного средства расположен податливый на кручение рычаг 4 четырехточечной подвески, установленный соединенным с одной стороны с конструкцией 1а, 1b транспортного средства посредством пары шарниров 5 и 6, расположенных разнесенными поперек продольной оси транспортного средства, а с другой стороны – с мостом 13 транспортного средства посредством другой пары шарниров 2 и 3, расположенных разнесенными поперек продольной оси транспортного средства. С каждой боковой стороны транспортного средства установлены по крайней мере одна штанга 7 и 8 направления движения моста, расположенная в направлении продольной оси транспортного средства и соединяющая мост 13 транспортного средства с конструкцией 1а, 1b транспортного средства с возможностью их перемещения относительно друг друга по вертикали, а также по крайней мере один рессорный узел 11, 12 амортизации между мостом 13 и конструкцией 1а, 1b транспортного средства. Техническим результатом является оптимизация динамики движения, достижение меньших вибраций, снижение износа, достижение повышенной боковой жесткости конструкции оси, сокращение количества отдельных деталей, повышение ремонтной технологичности и уменьшение веса применяемых неподрессоренных деталей.

Рисунок 2.7 – Подвеска для неразрезных мостов транспортных средств:

1а и 1b – рама автомобиля; 2, 3, 5, 6 – шарниры четырехточечного рычага; 4 – четырехточечный рычаг; 7 и 8 – штанги; 9 и 10 – шарниры штанг; 11 и 12 – упругие элементы подвески; 13 – мост.

Подвеска [2] колеса транспортного средства содержит верхний и нижний поперечные направляющие рычаги, которые шарнирно соединены с одной стороны со ступицей колеса, а с другой – с рамой транспортного средства. В средней части верхнего поперечного направляющего рычага шарнирно крепится жесткая тяга, в свою очередь, шарнирно соединенная другим концом с согласующим рычагом. Свободный конец согласующего рычага связан с торсионом, жестко закрепленным на раме транспортного средства. Торсион установлен выше уровня верхнего поперечного рычага и закреплен на раме с предварительной закруткой. Технический результат: упрощение конструкции, повышение значений нелинейной характеристики подвески в ее верхнем положении.

Подвеска работает следующим образом. При ходе сжатия подвески, когда колесо автомобиля наезжает на неровность (выступ) и перемещается вверх, ступица 3 начинает подниматься и поворачивает рычаги 1 и 2 по часовой стрелке (рисунок 2.8 а. Усилие от верхнего поперечного рычага 1 через жесткую тягу 5 передается на согласующий рычаг 6, поворачивая его. Согласующий рычаг 6 воздействует на соединенный с ним, установленный на раме 4 с предварительной закруткой торсион 7, дополнительно закручивая его. При ходе отбоя процесс происходит в обратной последовательности. Взаимное расположение рычагов и предварительно закрученного торсиона при их перемещении обеспечивает необходимую плавность хода автомобиля по неровным поверхностям на высоких скоростях и позволяет получать более крутую нелинейную характеристику подвески в верхнем положении, характер протекания которой показан на рисунке 2.8 б.

Рисунок 2.8: а - подвеска колеса транспортного средства; б - упругая характеристика подвески:

1 и 2 – рычаги; 3 – ступица колеса; 4 – рама автомобиля; 5 – жесткая тяга; 6 – согласующий рычаг; 7 – торсион.

В патенте [3] предлагается использовать рессоры с продольным профилем, способствующим снижению материалоемкости изделия, уменьшению межлистового трения, повышению долговечности рессор. Листовая рессора (рисунок 2.9) содержит один или несколько наложенных друг на друга листов постоянного по длине поперечного сечения, каждый из которых со стороны растяжения имеет продольную канавку трапециевидной формы. Глубина канавки выполнена меньше, а ширина – больше соответствующих размеров выступа. Накладка на стороне, обращенной к коренному листу, выполнена с выступом, поперечное сечение которого аналогично профилю сечения листа со стороны сжатия. Хомуты установлены с зазором относительно коренного листа со стороны растяжения. Боковые участки каждого рессорного листа по его длине и ширине выполнены в виде балки равного сопротивления.

Рисунок 2.9 – Листовая рессора:

1 – ось или мост автомобиля; 2 – стремянка; 3 – накладка; 4 – подкладка; 5 – лист рессоры.

Балансирная подвеска [4] сдвоенных осей транспортного средства в качестве направляющего устройства имеет два жестких продольных рычага 1 и 2 коробчатого сечения с каждой стороны транспортного средства. Один конец каждого рычага шарнирно соединен с поперечной балкой 3 посредством одного общего пальца 4 и кронштейна 5.

Поперечная балка коробчатого сечения жестко соединена с рамой 6 транспортного средства. На противоположном конце каждого рычага смонтированы нижние опоры пневмобаллонов 7 и 8, которые верхней частью соединены с рамой транспортного средства посредством кронштейнов 9 и 10. К рычагам с помощью стремянок 11 прикреплены балки осей 12 и 13, а также крепятся кронштейны 14, с сухарями которых подвижно взаимодействуют концы листовой рессоры 15, которая средней частью посредством стремянок 16 и кронштейна 17 шарнирно закреплена на поворотном пальце.

Балансирная подвеска сдвоенных осей транспортного средства работает следующим образом.

При движении транспортного средства динамические нагрузки от осей 12 и 13 воздействуют на продольные рычаги 1 и 2, поворачивая их вокруг поворотного пальца 4. При этом деформируются пневмобаллоны 7 и 8 и листовая рессора 15, передавая нагрузку на раму транспортного средства посредством кронштейнов 5, 9 и 10, жестко соединенных с рамой 6.

При наезде на препятствие колес одной из осей 12 или 13 продольный рычаг 1 или 2 проворачивается вокруг пальца 4 и, взаимодействуя подвижно через сухарь кронштейна 14 с рессорой 15, поворачивает ее. Рессора 15 противоположным концом, взаимодействуя подвижно с сухарем кронштейна рычага, связанного со второй осью, перераспределяет на нее часть нагрузки. Таким образом, происходит выравнивание нагрузки между осями при разном их положении в вертикальной плоскости.

Рисунок 2.10 – Балансирная подвеска сдвоенных осей транспортного средства:

1, 2 – продольные рычаги; 3 – балка; 4 – палец; 5, 9, 10, 14 – кронштейны; 6 – рама; 7, 8 – пневмобаллоны; 11, 16 – стремянки; 12, 13 – оси; 15 – рессора.

Проанализировав конструкции подвесок применяемых на грузовых автомобилях и автобусах, остановились на рессорной подвеске, так как она обладает достаточной энергоемкостью, при относительно небольшой массе и сложности изготовления. Такие рессоры позволяют обеспечить высокую плавность хода и при этом не предъявляют существенных требований к компоновке автомобиля.

В качестве главной передачи проектируемого ведущего моста выбрали разнесённую главную передачу, состоящую из центрального и бортового редуктора. В качестве передачи центрального редуктора выбрали коническую передачу с криволинейными зубьями, а именно с круговыми зубьями типа Глисон. Такая передача позволяет выполнить требования по прочности и кинематике.

3. Выбор и обоснование конструкции подвески

Проанализировав конструкции подвесок применяемых на грузовых автомобилях и автобусах выбрали схему проектируемой подвески грузового автомобиля.

Поскольку автомобиль не требует регулирования уровня пола и не предназначен для движения в плохих дорожных условиях, остановили свой выбор на рессорной подвеске с продольным расположением рессор. Поскольку автомобиль имеет зависимую заднюю подвеску, то применение в качестве упругих элементов таких рессор не вызовет затруднений, кроме того при применении рессорной подвески отпадает необходимость в направляющем аппарате, что позволяет уменьшить номенклатуру деталей, входящих в подвеску проектируемого автомобиля и упростить конструкцию.

Рессорная подвеска обладает достаточной энергоемкостью, при относительно небольшой массе и сложности изготовления. Такие рессоры позволяют обеспечить высокую плавность хода и при этом не предъявляют существенных требований к компоновке автомобиля.

К недостаткам рессорных подвесок относятся : большие габариты в продольном направлении что не так существенно на грузовых автомобилях, листы многолистовых рессор при деформации перемещаются друг относительно друга и на их поверхностях появляются задиры, особенно при недостатке графитовой смазки.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...