Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Машини і устаткування для очищення і сортування зерна.

Після прийому зернова маса повинна пройти обов’язкове очищення і сортування, тому що в ній завжди присутні насіння бур’янів і інших культур, органічні і мінеральні домішки, а також ушкоджене і дефектне зерно. Метою очищення зерна є: забезпечення необхідної якості зерна; підвищення насінних якостей зерна; поліпшення умов зберігання зерна; зниження зараженості зерна шкідниками; створення сприятливих умов для сушіння зерна. Від попереднього очищення зерна (сепарування) залежить завантаження, продуктивність, і ефективність роботи машини при наступних операціях обробки і переробки зерна і техніко-економічні показники підприємства. Очищення насіння від бур’янів і сортування на фракції здійснюються за наступними параметрами (рис. 5): · за розмірами (дсвжина, ширина, товщина); · аеродинамічними властивостями (швидкість витання); · формою і станом поверхні (фрикційні властивості); · за щільністю (гравітаційні властивості); · за кольором; · магнітними властивостями;

Рис. 3 – Автоматичні порціонні ваги ДН – 2000: 1 – завантажувальна горловина; 2 – привід; 3 – коромисло; 3 – циферблатний показник; 5 – рама; 6 – вагоприйомний важіль; 7 – ківш; 8 – люк.

Рис. .4 – Самохідний автомобілерозвантажувач У15 – УРБ: 1 – апарат; 2 – поручч; 3 – стійка; 3 – привід; 5 – опора; 6 – рама; 7 – гідросистема; 8 – система керування; 9 – буксир; 10 – площадка для персоналу; 11 – платформа; 12 – підвіска; 13 – опорна платформа.

· за пружністю та ін. Зерно очищають: · за довжиною – у циліндричних і дискових трієрах; · за шириною і товщиною – у зерноочисних сепараторах, сортуровальних і калібрувальних машинах, відповідно з круглими і довгастими отворами; · за формою поверхні, у спіральному і стрічковому похилому сепараторах на ситах з фасонними отворами і гладкими та ворсистих поверхонь; · за станом поверхні – на магнитоочисній машині після змішування зерна з магнітним порошком; · за аеродинамічними властивостями – в аспіраторах, в аспіраційнних колонках, пневмосепараторах і пневмосепараційнних каналах, у висхідному і горизонтальному повітряному потоці; · за питомою масою – в аеро-, і гідро- і електро сепараторах; · за потужністю – в ударно – сепараційних машинах; · за механічною міцностю – в вальцьових сепараторах; · за кольором – в стрічкових фотосепараторах; · за металомагнітними властивостями – в сепараторах з постійними магнітами і в електромагнітних сепараторах. Перечислені машини для очищення зерна ми розглянемо в послідуючих розділах.

Рис.5 – Принципи і способи очищення і сортування зерна: а) за довжиною на трієрної поверхні; б) за формою на похилій гладкій поверхні; в) за шириною на ситах з круглими отворами; г) за станом поверхні на магнітоочисній машині; д) за товщиною на ситах з довгатими отворами; е) за аеродинамічними властивостями висхідним і горизонтальним; ж) за формою на ситах з фасонними відворами. Машини і устаткування для сушіння і збереження зерна Класифікація сушарок для зерна По режиму роботы розрізняють сушарки періодичної і безперервної дії. Перевагою сушарок періодичної дії є простота конструкції і можливість регулювання режиму сушіння. Вони рекомендуються для сушіння невеликих партій зерна, однорідних за якістю. Недоліком сушарок періодичної дії є простої під час завантаження і вивантаження зерна, додаткові витрати енергії на прогрівання сушарки після завантаження чергової партії зерна, неефективне використання транспортного обладнання, що простоює під час сушіння. Перевагоюсушарок безперервної дії є більш повне використання сушильної камери, кращі умови для контролю якості сушіння, можливість автоматизації процесу сушіння в поточно-технологічних лініях. До недоліків сушарок безперервної дії можна віднести нерівномірність руху зерна в шахті, а значить нерівномірність його нагрівання і сушіння. За конструктивним виконанням сушарки бувають стаціонарні і пересувні. Пересувні сушарки використовують для сушіння невеликих партій зерна.

Шахтні сушарки Найбільш розповсюджена конструкція зерносушильної камери – шахта прямокутної форми, у якій товщина зернової кулі не перевищує100…300мм. Приведемо опис стаціонарної шахтної сушарки СШЗ – 16. Вона має дві шахти (рис. 6), розташовані на загальній станині на відстані 1м одна від одної. В залежності від початкової вологості і призначення партії шахти включаються в технологічну схему послідовно або паралельно. Кожна шахта складається з двох секцій, у яких установлені чотиригранні короби. Агент сушіння попадає з топки в простір між шахтами, що є дифузором. Охолодження зерна виробляється в окремо поставлених охолоджувальних колонках. При рівнобіжній роботі вихідна зернова маса завантажується в обі шахти, а при послідовній – в одну. Підсушене зерно в одній шахті надходить в охолоджувальну колонку, а з неї в іншу шахту. Сушарка має топку металевої конструкції. Камера згоряння екранована, в неї вмонтовані фотоопори, що забезпечують контроль за полум’ям. Конструкція випускного апарата забезпечує безперервний выпуск зерна малими порціями і періодично великими. Для контролю за рівнем зерна в шахті встановлені сигналізатори. Якщо рівень насипу зернової маси в шахті буде нижче припустимого, то виключається двигун випускного пристрою і на пульті загоряється сигнальна лампочка. При роботі шахти сушарок весь час повинні бути цілком завантажені зерном і не мати підсмоктування зовнішнього повітря. Випуск зерна відбувається безупинно. На початку роботи сушарки виходить недосушене зерно, що вдруге подається в шахту. Шахтна сушарка СЗШ – 16має два режими роботи (рис. 6): · при паралельній роботі шахт; · при послідовній работі шахт. Паралельна робота шахт використовується для забезпечення максимальної продуктивності сушарки при сушінні зерна невисокої вологості. Пересувна зерносушарка ЗСПЖ-8(рис. 7) безперервної дії, шахтного типу, призначена для сушіння пшениці, жита, вівса й інших зернових культур продовольчого призначення. Сушіння проводиться сумішшю повітря з топковими газами.

Рис. 6 – Технологічна схема шахтної сушарки СЗШ – 16: а) паралельна робота шахт; б) послідовна робота шахт: 1 – топка; 2 – охолоджувальна колонка; 3,8 – норії; 3 – надсушильний бункер; 5,6 – шахти; 7 – вентилятори.

Зерносушарка складається з топкової і сушильної частин і змонтована на шасі автомобільного причепа МАЗ-5233Б. Топкова частина агрегату, розташована в передній частині машини, має топку, форсунку, вентилятор першої зони сушіння, вентилятор другої зони сушіння, вентилятор зони охолодження, паливну систему, вентилятор високого тиску, електророзжарювання. Сушильна частина агрегату складається з двох шахт із повітрярозподільним пристроєм, двох ковшових транспортерів, двох випускних механізмів, трьох гвинтових транспортерів, бункера для сирого зерна.

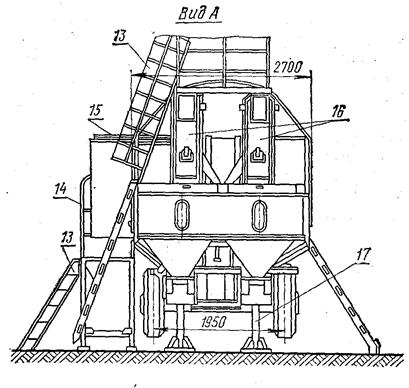

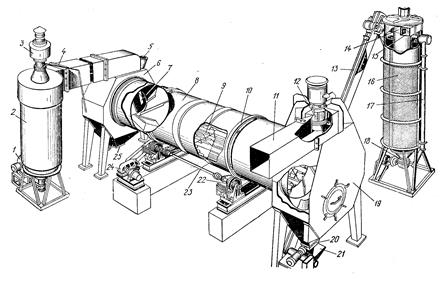

Барабанні сушарки У зерносушарках цього типу продуктивність від 2 до 8 т/год. Вплив теплоносія на об΄єкт сушіння відбувається при пересипанні зерна в обертовому барабані (одному або декількох). Найбіліш розповсюджена сушарка зернова пересувна барабанна СЗПБ-2продуктивністю 2 т/год. В даний час створені стаціонарні барабанні сушарки продуктивністю до 8 т/год. Основні вузли сушарки СЗСБ-8 (рис.8, 9): топка, завантажувальна камера, сушильний барабан, вентилятор, розвантажувальна камера, елеватор і охолоджувальна колонка з вентилятором. Сушильний барабан, має довжину 8 м, обертається зі швидкістю 8 хв-1. По перетині барабан розділений на шість секторів, у кожнім з яких укріплені полки, що захоплюють зерно при обертанні барабана. Рівномірне введення зерна в барабан забезпечується завантажувальною камерою. Переміщення зерна уздовж барабана відвантажується під час пересипання під дією підпору і потоку агента сушіння. З розвантажувальної камери зерно направляється в шлюзовий засув, звідкіля подається в охолоджувальну колонку

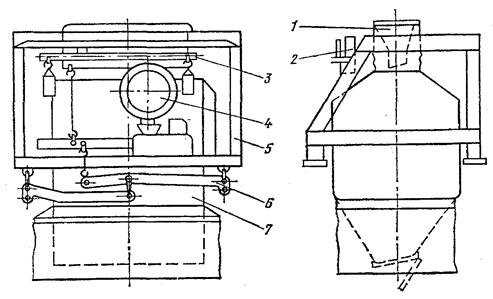

Рис.7 Зерносушарка ЗСПЖ-8: 1-паливна система; 2-причіп; 3- електрошкаф; 3- топка; 5-вентилятор першої зони сушіння; 6-вентилятор високого тиску; 7-вентилятор другої зони сушіння; 8- вентилятор зони охолодження; 9-гвинтовий конвейєр; 10-випускний механізм; 11-шахта; 12-приймальний бункер; 13-сходи; 13-поміст; 15-навіс; 16-транспортери;17-опорна стійка.

Рис. .8 Технологічна схема зерносушарки СЗСБ-8: 1-топка; 2-завантажувальна норія; 3-завантажувальна камера; 3-барабан; 5-розвантажувальна камера; 6-розвантажувальна норія; 7-охолоджувальна колонка; 8-труба контрольної висипки. Час контакту зерна з агентом сушіння в барабанних сушарках менше, ніж у шахтних, тому температури нагрівання агента сушіння в них більш високі (90 – 130 °С для насінь і вище 180 °С для продовольчого і кормового зерна), що збільшує небезпеку перегріву зерна в барабані. Недолік конструкції сушарок цього типу у тому, що зерно, що надходить на сушіння, контактує з найбільш нагрітим агентом сушіння, температура якого при проходженні по барабану знижується. Спосіб переміщення зерна в барабанах ( захоплення полками і пересипання) цих сушарок не дозволяє використовувати їх для сушіння насінь бобових, рису і кукурудзи, тому що відбувається їх розтріскування. Сушарки придатні для сушіння зернових мас з підвищеною засміченістю.

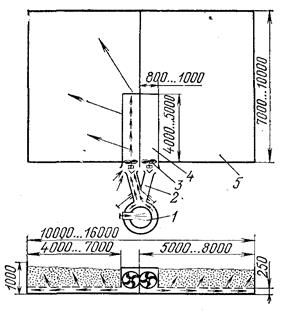

Рис..9 Загальний вид зерносушарки СЗСБ-8: 1 – вентилятор топки; 2 – топка; 3 –труба багністі; 3 – труба гарячого повітря; 5 – вікно завантажувальне; 6-камера завантажувальна; 7 – патрубок введення зерна; 8 – барабан сушарний; 9 – хрестовина з лопатами для перелопачування зерна; 10 – бандаж; 11 – труба для висновку повітря, що відбило; 12 – вентилятор розвантажувальної камери; 13 – елеватор розвантажувальний;13-вентилятор охолоджувальної колонки; 15-труба висновку повітря зохолоджувальної колонки; 16-колонка охолоджувальна;17-труба контрольної висипки; 18-шлюзовий затвір охолоджувальної колонки; 19-камера розвантажувальна; 20-шлюзовий затвір розвантажувальної камери; 21-прийомний ківш розвантажвального елеватора; 22-приводні ролики барабана; 23-вал роликів; 23-редуктор механізму приводу роликів; 25-клапан-блимавка. Камерні сушарки Камерна сушарка найпростіша за конструкцією (рис.10). Камерні сушарки монтують під дахом з подвійною статтю: верхній являє собою повітрярозподільні грати, а нижній суцільний і щільний ( краще асфальтовий ). Просвіти між статтями мають різну відстань для рівномірного напору агента сушіння у всіх ділянках. Оптимальний розмір площадок 30 – 60 м2, що дозволяє одночасно завантажувати 20– 30 т зерна шаром 0,5 – 0,6 м, максимум 0,7 – 0,8 м. Для потокового сушіння ( при надходжені 20 – 30 т за добу) рекомендується влаштувати дві двухкамерні сушарки, що дозволяє вести одночасно сушіння в двох камерах (по одній в кожній сушарьці). При цьому одна камера знаходиться під завантаженням і одна – під розвантаженням. Оптимальний розмір сушильних камер 50 м2, вони розділені перегородкою висотою по борту 1 м.

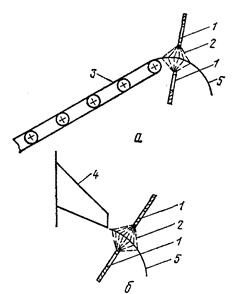

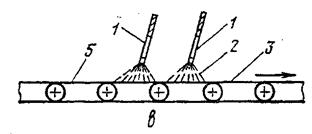

Рис. .10 Двухкамерна установка для сушіння насінь активним вентилюванням: 1 – теплогенератор ТГ-75 або ТГ-150; 2 – патрубок-трійник із заслінками; 3 – осьовий вентилятор 0,6-320 №8 або № 10; 3 – воздуховід; 5 – сушильна камера. Знезаражування зерна Для знезаражування зерна і знищення шкідників застосовують різного роду генератори диму і розпилуючі пристрої. Для мелкодисперсного розпилення водного розчину пестицидів, застосовують установку з форсуночним органом, що розпорошує, РУП – 2.Обробка зерна можлива при падінні зерна зі стрічкового конвейєра, що рухається, при падінні зерна з лотка конвейєра і безпосередньо на конвейєрній стрічці (рис. 11). Для обробки зерна в сховищах газоподібними речовинами застосовують фумигаційні установки. Використовують також протруювачі безперервної дії.

Рис. 11– Схеми розміщення форсунок при обробці зерна в потоці: а) падаючого з перисувного стрічкового конвейєра; б) падаючого з лоткового конвеєра; в)- на конвейєрній стрічці: 1 – форсунка; 2 – смолоскип розпилу; 3 – конвейєр; 3 – лоток; 5 – падаюча куля зерна.

|

Последнее изменение этой страницы: 2016-06-09; просмотров: 1740

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...