Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Фильтр-прессы рамные и камерные.

Фильтр-прессы — одна из наиболее простых и широко применяемых конструкций фильтров, работающих под давлением.

Достоинства фильтр-прессов как периодически действующих фильтров, следующие: возможность в условиях повышенного давления (до 2,0 МПа) относительно быстро проводить процесс разделения труднофильтрующихся суспензий с получением практически чистого фильтрата, а также промытого и отжатого от фильтрата или промывной жидкости осадка; возможность длительной промывки осадка (с любым отношением времени промывки к времени фильтрования); компактность фильтров; большая поверхность фильтрования на единицу занимаемой площади; низкая металлоемкость на единицу фильтрующей поверхности; отсутствие частей, движущихся во время операций фильтрования, промывки или отжима; лучшая приспособляемость к изменяющимся условиям производства по сравнению с фильтрами других конструкций.

К недостаткам неавтоматизированных и немеханизированных фильтр-прессов следует отнести высокую стоимость эксплуатации и большие трудозатраты при разгрузке осадка, возникновение в ряде случаев антисанитарных условий при разделении токсичных, сильно пахнущих химических веществ, некоторую трудность использования в непрерывных процессах.

Для разделения суспензий и получения хорошо промытого и отжатого осадка на фильтр-прессе должен быть выполнен ряд последовательных операций цикла: герметизация фильтра, заполнение его суспензией, фильтрование, отжим осадка, промывка осадка, вторичный отжим (отдувка) осадка, разборка фильтра, выгрузка осадка, регенерация фильтрационных свойств ткани.

В Р.Ф. и за рубежом имеется много конструкций механизированных и автоматизированных фильтр-прессов. Требования современных производств и указанные выше преимущества фильтр-прессов перед другими типами фильтровального оборудования, а также появляющиеся новые удачные конструктивные решения преобразуют фильтр-прессы в современное полностью механизированное и автоматизированное оборудование с компьютерным управлением.

Фильтр-прессы в химической промышленности применяют для осветления суспензий, разделения труднофильтруемых суспензий с небольшой концентрацией твердой фазы, для разделения суспензий, жидкая фаза которых является раствором, близким к насыщенному, а также суспензий с высокой вязкостью жидкой фазы, требующих подогрева. Применение фильтр-прессов целесообразно в случаях, когда сумма  +

+  времени операций выгрузки, замыкания и размыкания [см формулу (6)] составляет небольшую долю времени всего цикла τц. Фильтр-прессы имеют развитую фильтрующую поверхность и надежны в работе, но использование их допустимо только в случаях, когда невозможно использовать другое фильтровальное оборудование. Это объясняется несовершенством выпускаемых конструкций: выгрузка осадка не всегда механизирована и требует использования тяжелого физического труда, иногда при вредных условиях.

времени операций выгрузки, замыкания и размыкания [см формулу (6)] составляет небольшую долю времени всего цикла τц. Фильтр-прессы имеют развитую фильтрующую поверхность и надежны в работе, но использование их допустимо только в случаях, когда невозможно использовать другое фильтровальное оборудование. Это объясняется несовершенством выпускаемых конструкций: выгрузка осадка не всегда механизирована и требует использования тяжелого физического труда, иногда при вредных условиях.

Основные размеры и параметры рамных фильтр-прессов регламентированы ГОСТ 833—80, который устанавливает также обозначения, технические требования, комплектность, методы испытаний и т. д. Материал рам и плит: чугун, сталь, сталь с антикоррозионным покрытием, сплавы алюминия и титана, резина, пластмассы (полипропилен и др).

Рамный фильтр-пресс (конструкция).

Рамный фильтр-пресс (конструкция).

Рис. 198. Рамный фильтр – пресс с механизмом передвижки плит и рам:

1 – механизм привода передвижки плит и рам; 2 – опорная плита; 3 – опорная балка; 4 – канал в плитах и рамах; 5 – рама; 6 – фильтровальная плита; 7 – подвижная плита; 8 – зажимное устройство; 9 – патрубок подачи суспензии; 10 – патрубок отвода фильтрата; 11 – стойка; 12 – фильтровальная камера.

Рамный фильтр-пресс (рис.198) состоит из набора вертикально расположенных жестких плит 6, имеющих углубления или ячейки для дренажа, и полых рам 5, свободно опирающихся боковыми ручками на две параллельные опорные балки 3, закрепленные в опорной плите 2 и стойке 11. Балки имеют обычно круглое или прямоугольное сечение. Привалочные поверхности плит и рам должны быть гладкими, без изъянов. Фильтровальная ткань покрывает обе стороны каждой плиты и является не только фильтрующей перегородкой, но и уплотняющим материалом для привалочных поверхностей.

Для герметизации фильтра набор плит и рам зажимается между опорной 2 и подвижной 7 плитами с помощью винтового, зубчатого или гидравлического зажимного устройства 8. Усилие зажима рам и плит обычно остается постоянным во время всего процесса фильтрования, но может и регулироваться специальным регулятором, соединенным с гидравлическим зажимным устройством, в зависимости от перепада давления, под которым фильтруется суспензия, промывается или продувается осадок. В последнем случае достигается постоянное давление уплотнения у привалочных поверхностей плит и рам, что способствует увеличению срока службы фильтровальных тканей, плит и рам из полимерных материалов.

Суспензия подается в фильтр-пресс через патрубок 9, расположенный на неподвижной опорной плите 2, и канал 4, который образуется сквозными отверстиями в плитах, рамах и фильтровальных тканях при зажиме комплекта плит и рам.

Из канала в фильтровальную камеру суспензия попадает через отверстия 4 (рис.199).

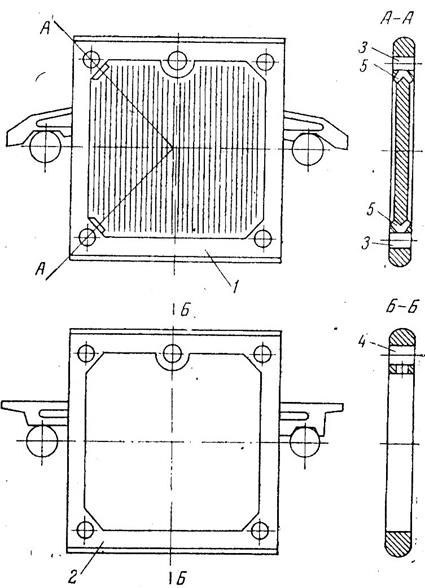

Рис.199. Устройство плит и рам фильтр – пресса закрытого типа:

1 – плита; 2 – рама; 3 – канал в плитах и рамах; 4 – отверстие в раме, соединяющее межрамное пространство с каналом подачи суспензии; 5 – отверстие в плите, соединяющее дренажную поверхность с каналом отвода фильтрата.

Фильтрат, прошедший через фильтровальную ткань и дренажное устройство, отводится с каждой плиты через отверстие 5 в канал 3, образуемый таким же рядом совмещающихся отверстий во всех плитах и рамах, как и на подаче суспензии. Канал проходит по всей длине фильтр-пресса и одним концом соединяется с отводящим патрубком (закрытый отвод фильтрата). Фильтрат может также отводиться в открытый желоб через краны, имеющиеся на каждой плите (открытый отвод фильтрата).

При открытом отводе фильтрата можно проверять работу каждой плиты. Закрытый отвод фильтрата необходим, когда фильтрованию подвергаются токсичные или легколетучие жидкости.

После промывки осадок продувают воздухом, подаваемым по тем же каналам, что и промывная жидкость. Затем фильтр-пресс разбирают и разгружают. Подвижная плита отводится с помощью механизма зажима, а плиты и рамы передвигают вручную или с помощью механизма перемещения рам и плит. Этот механизм представляет собой бесконечные цепи, движущиеся по направляющим вдоль опорных балок. На цепях укреплены каретки, снабженные захватами, с помощью которых поочередно перемещаются плиты и рамы (рис.202).

Рис.202. Каретка механизма перемещения плит и рам:

1- ручки плит и рам;

2- цепь; 3- каретка; 4- упор для захвата плит; 5- упор для остановки цепи при ее обратном движении.

Во время раздвижки плит осадок, в зависимости от его реологических и адгезионных свойств, может выпасть, остаться в раме, налипнуть на фильтровальную ткань или резиновую диафрагму. При ручной раздвижке рам и плит осадок обычно счищают лопатками с каждой фильтрующей плиты (или выбивают из рамы). При механизированной передвижке часто применяют принудительное удаление осадка: встряхиванием фильтровальной ткани, при помощи пульсации ткани или отжимной диафрагмы, наклоном рам и др. В зависимости от свойств осадка один и тот же фильтр-пресс может оказаться частично или полностью разгруженным, либо механизированная разгрузка этого типа фильтра окажется невозможной.

Следует отметить, что правильный подбор синтетических фильтровальных тканей способствует механизированной разгрузке осадка на фильтрах, не имеющих специальных приспособлений для принудительной разгрузки. После разгрузки фильтра его осматривают и подготавливают к следующей операции фильтрования.

Фильтр-пресс автоматизированный камерный типа ФПАКМ.

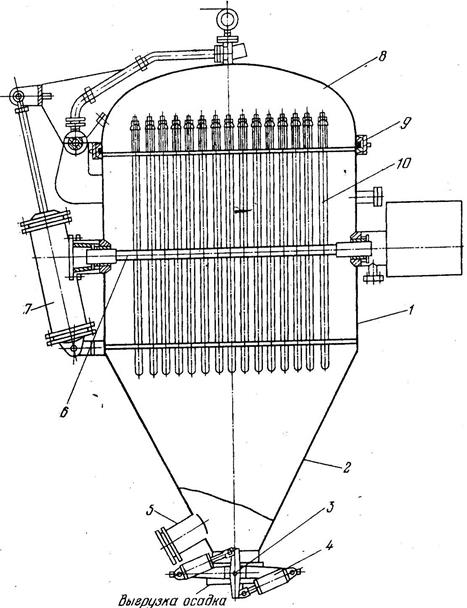

Рис.204. Схема фильтр-пресса ФПАКМ:

1- рама; 2- приемный лоток; 3- камера регенерации; 4- фильтровальная ткань; 5- ролик верхний; 6- ролик регулировки положения ткани; 7- натяжное устройство; 8- коллектор подачи; 9- плита верхняя упорная; 10- ролик ткани; 11- коллектор давления; 12- плита фильтрующая; 13- стяжка; 14- нажимная плита; 15- блок слива; 16- опорная плита; 17- механизм гидрозажима; 18- привод передвижки ткани.

Фильтр-пресс типа ФПАКМ, изображенный на рис.204, состоит из комплекта горизонтальных фильтрующих плит 12, расположенных между верхней упорной плитой 9 и нижней нажимной 14. Верхняя упорная плита 9 четырьмя стяжками 13 связана с опорной плитой 16, на которой установлен механизм гидрозажима 17, опускающий, поднимающий и уплотняющий через нажимную плиту 14 комплект фильтрующих плит. Фильтрующие плиты подвешены с зазором к верхней упорной плите. В зазорах между плитами бесконечной лентой протянута фильтровальная ткань 4, приводимая в движение механизмом 18 во время выгрузки осадка при раздвинутых плитах. Механизм передвижки включает в себя привод, барабан и нажимной ролик. Натяжное устройство 7 и привод передвижки ткани натягивают ткань. После выгрузки осадка ткань протягивается через камеру регенерации 3, где очищается от остатков осадка валками активатора, ножами очистки и промывается водой из оросительных трубок. Сверху натяжного устройства установлен ролик регулировки положения ткани 6, служащий для устранения поперечного смещения ткани относительно фильтрующих плит. Опорная плита 16 и камера регенерации с приводом для перемещения ткани установлены на общей раме 1. К нажимной плите 14 и опорной плите 16 крепится телескопическое устройство (блок слива 15), предназначенное для отвода фильтрата и промывной жидкости. Суспензия, промывная жидкость и воздух поступают через коллектор подачи 8 в коллектор давления 11.

Каждая плита состоит из двух частей: верхней — корпуса (камера фильтрата) и нижней — рамки (камера фильтрования). Корпус предназначен для сбора и отвода фильтрата, имеет днище и дренажное основание в виде отдельных вкладышей из полипропилена.

Рамка является камерой, в которой фильтруется суспензия и проходит дальнейшую обработку осадок. Между корпусом и рамкой расположена резиновая диафрагма для отжима осадка. Коллекторы для подачи суспензии В и вывода фильтрата А состоят из отдельных сборных секций. При сжатии плит достигается герметизация секций коллектора с помощью прокладочных герметизирующих колец. Фильтр работает следующим образом: суспензия, промывная жидкость или воздух последовательно поступают по трубопроводам к коллектору подачи, на входе которого установлены клапаны, автоматически открывающие доступ технологических сред в фильтрующие плиты в соответствии с циклом работы фильтр-пресса. Суспензия под давлением поступает по коллектору в нижнюю полость плиты. Жидкая фаза проходит через фильтрующую ткань и дренажное основание в верхнюю часть следующей фильтрующей плиты, и через боковые патрубки поступает в коллектор слива. Твердая фаза суспензии задерживается на фильтрующей ткани, образуя слой осадка. При достижении нужной толщины слоя осадка (через определенное время) подачу суспензии прекращают и оставшуюся в полости плиты суспензию дофильтровывают при помощи резиновой диафрагмы (первый отжим), на которую подают под давлением воду. В случае необходимости осадок промывают и затем вновь прессуют диафрагмой, либо продувают сжатым воздухом. По окончании фильтрования, промывки и обезвоживания осадка механизм гидрозажима опускает нажимную плиту. При этом между фильтрующими плитами образуется зазор, а осадок остается на фильтровальной ткани. Приводимая в движение фильтровальная ткань выносит осадок из межплитного пространства. Осадок выгружается одновременно с двух сторон фильтр-пресса.

. Управление работой фильтра дистанционное (от кнопок на пульте управления), либо автоматическое с помощью реле времени и электрогидравлической системы. На пульте управления кроме кнопок для дистанционного и автоматического управления имеются табло, показывающие, какая операция протекает в данный момент на фильтре. Фильтр-прессы ФПАКМ изготавливаются из обычных и коррозионностойких сталей, а также из титанового сплава в обычном или во взрывозащищенном исполнении.

Листовые фильтры, работающие под давлением.

Листовые фильтры разнообразны по конструкции, однако основой всех является вертикальный или горизонтальный плоский фильтровальный элемент-лист, представляющий собой жесткий каркас из трубы или проката, прямоугольного или омегообразного профиля, внутри которого расположен гофрированный дренажный вкладыш, сетка или решетка из дерева или полимерного материала. С двух сторон фильтровальный лист покрыт фильтрующей сеткой (для фильтрования с намывным слоем) или фильтровальной тканью. Фильтрующая перегородка, независимо от материала, из которого она сделана, должна быть туго натянута, так как значительный ее прогиб может вызвать растрескивание или сползание осадка.

Форма листа может быть круглой, прямоугольной или какой-либо иной.

Пакет из вертикальных (или горизонтальных) листов, расположенных на определенном расстоянии друг от друга, помещают в корпус, имеющий форму цилиндра с горизонтальной или вертикальной осью (в соответствии с этим фильтр называется горизонтальным или вертикальным). Корпус фильтра может иметь рубашку для охлаждения или обогрева.

Листовые фильтры, применяют для осветления тонкодисперсных суспензий с концентрацией твердой фазы до 1%; при фильтровании с использованием намывного слоя можно осветлять суспензии с концентрацией твердой фазы до 0,1 %. При содержании твердой фазы в суспензии 1—5 % листовые фильтры работают в режиме фильтрования с образованием осадка, его последующей промывкой и просушкой.

Листовые фильтры эффективны, при разделении вязких, легко испаряющихся, окисляющихся или токсичных суспензий. В листовых фильтрах обычно применяют гидросмыв готового осадка («мокрый» способ разгрузки) или вибрацию листов («сухой» способ). Из всех многочисленных видов оборудования этой группы наиболее перспективны листовые фильтры под давлением с вертикальным корпусом, так как они занимают небольшие производственные площади. Широко используют в листовых фильтрах под давлением намывной слой, как составную часть фильтрующей среды.

В вертикальных листовых фильтрах прямоугольные листы разной ширины расположены параллельно в цилиндрическом корпусе. Листы крепят обычно к коллекторному трубопроводу для отвода фильтрата. Цилиндрический корпус фильтра имеет, как правило, коническое днище. В некоторых конструкциях фильтров в коническом днище устанавливается спиралевидная мешалка-разгрузчик для выгрузки и разрыхления кусков осадка. На рис.208. представлен фильтр листовой вертикальный с гидросмывом осадка.

Рис.208. Схема листового вертикального фильтра с гидросмывом осадка:

1- корпус; 2- коническое днище; 3- донная поворотная заслонка; 4 – пневмоцилиндр управления заслонкой 3; 5- люк; 6- труба гидросмыва осадка; 7- пневмоцилиндр управления подъемом эллиптической крышки 8; 8- подъемная эллиптическая крышка;9- байонетный затвор; 10- фильтровальные листы.

Корпус 1 с коническим днищем 2 и эллиптической откидной крышкой 8, соединенной с корпусом байонетным затвором 9, герметично закрыт снизу донной поворотной заслонкой 3. Герметичность между корпусом и крышкой достигается уплотняющим шлангом, в который под давлением подается вода. Поворот кольца байонетного затвора, открывание и закрывание крышки и управление донной поворотной заслонкой производится при помощи пневмоцилиндров 7 и 4. В корпусе фильтра установлены прямоугольные фильтровальные листы 10, представляющие собой каркас из омегообразного профиля, внутри которого расположено дренажное основание. Фильтрат из каждого листа отводится сверху в общий коллектор. Фильтровальные листы расположены по обе стороны центральной трубы 6 гидросмыва. Осадок смывается промывкой жидкостью, подаваемой через форсунки, установленные на вращающейся трубе гидросмыва, совершающей одновременно разнонаправленное вращательное движение, и выводится из корпуса через донную заслонку.

Листовые фильтры предназначены для фильтрования тонкодисперсных суспензий с малым содержанием твердой фазы (до 1%) через фильтровальную ткань или фильтрующее намывное вещество, слой которого нанесен на фильтровальную сетку; для разделения суспензий с содержанием твердой фазы от 1 до 5% с последующей промывкой и просушкой осадка, а также для разделения вязких, легкоиспаряющихся, окисляемых и токсичных суспензий.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...