Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Принцип действия. Область применения.

Карусельный вакуум-фильтр имеет кольцевую горизонтальную фильтрующую поверхность, образованную ковшами, которые последовательно сообщаются с камерами распределительной головки и опрокидываются в месте выгрузки осадка. Конструкция рассматриваемого фильтра и его основные элементы показаны на рис.221а и 221 б.

Рис.221а. Ковш карусельного вакуум-фильтра.

Рис.221 б. Кинематическая схема карусельного вакуум-фильтра:

1- опорные ролики подвижной рамы; 2- подвижная рама; 3- рычаг с роликами; 4- каркас неподвижного основания роликов 1; 5- рельсовые направляющие; 6- подшипники поворота ковшей; 7- ковш; 8- дренажный резиновый коврик; 9- фильтрующая ткань; 10- резиновый шланг, соединяющий ковш с ячейковой шайбой; 11- приводная шестерня; 12- венцовая шестерня подвижной рамы; 13- цилиндроконический редуктор; 14-цилиндрический редуктор; 15- цепной вариатор; 16- приводной электродвигатель.

Обычно рабочую поверхность фильтра образуют 24 ковша 7 трапецеидальной формы (рис. 221а и 221 б), перемещающиеся вокруг вертикальной оси фильтра вместе с подвижной рамой 2. Ковши укреплены в подшипниках 6. Подвижная рама расположена на опорных роликах 1, которые крепятся к неподвижному основанию 4. Кроме того, на основании смонтированы: распределительная головка, рельсовые направляющие 5, система подачи суспензии, элементы привода и т. д.

Подвижная рама получает вращение от привода, расположенного обычно этажом ниже для максимального удаления от брызг и паров обрабатываемых высокоагрессивних суспензий. Привод фильтра состоит из электродвигателя 16 (рис.221 б),цепного вариатора 15, редукторов (цилиндрического 14 и цилиндроконического 13), вала и приводной шестерни 11. Зубчатый венец 12 с внутренним зацеплением крепится к подвижной раме.

Рабочий цикл фильтра состоит из операций заливки суспензии в ковш, фильтрования, промывки (первой, второй и т. д.), просушки и удаления осадка, промывки фильтрующей ткани и ее просушки. Суспензия и промывная жидкость непрерывно подаются из лотков, размещенных над каруселью, в ковши. Фильтрат поступает в нижнюю вакуумированную полость ковша, а затем через распределительную головку отводится из фильтра. В зоне выгрузки осадка ковш автоматически опрокидывается и осадок под действием собственного веса и сжатого воздуха сбрасывается в бункер. После этого ковш проходит над коллектором промывной жидкости, которая подается вверх и промывает ткань. Ткань просушивается, ковш возвращается в исходное положение и цикл повторяется.

Конструкция ковша.

Ковш (рис.221а) представляет собой сварную конструкцию. К его боковой стенке приварен патрубок для резинового шланга 10, соединяющего ковш с ячейковой шайбой. Дренажным основанием является резиновый коврик 8, фильтрующей перегородкой — ткань 9, закрепленная по периметру ковша металлическими полосами и винтовыми прижимами.

Центр масс ковша находится выше оси его поворота и от опрокидывания ковш удерживают рельсовые направляющие. На оси ковша жестко закреплен рычаг с роликами 3 на концах, каждый из которых обкатывается по своей направляющей. Изменение уровня направляющих, их обрыв приводят к опрокидыванию ковша во время операции выгрузки осадка. После просушки ткани направляющие возвращают ковш в исходное положение.

Фильтры этой группы целесообразно применять для разделения быстро осаждающихся суспензий с неоднородной по размерам частиц дисперсной фазой и в случаях, когда требуется тщательная промывка осадка.

Большое число операций обусловливает длительный рабочий цикл и, следовательно, малую частоту вращения (0,1—0,4 об/мин) карусели. В этих условиях целесообразно создавать фильтры большой поверхности фильтрования; сейчас выпускаются фильтры 140м2

Ленточные фильтрпрессы.

Известны трудности фильтрования малоконцентрированных тонкодисперсных суспензий. Эта проблема особенно актуальна при очистке сточных вод от содержащихся в них органических коллоидных примесей, илов, растворимых протеинов и т.д. Последние десятилетия, после появления доступных коагулянтов и флокулянтов (в частности, катионитовых полиэлэктролитов), стало возможным при добавлении микродоз этих веществ в исходную суспензию и эффективного их перемешивания добиваться эффекта укрупнения микрочастиц твердой фазы за счет эффектов коакуляции и флокуляции.

Ленточные фильтрпрессы требуют относительно больших капитальных затрат. Поэтому они применяются лишь в тех случаях, когда осадки не могут быть обезвожены до требуемой остаточной влажности другими средствами или когда другое оборудование, необходимое для обезвоживания, дороже стоимости ленточных фильтрпрессов. Преимущества ленточных фильтрпрессов: возможность установки в одноэтажных зданиях, отсутствие быстроходных узлов, надежность в работе и простота эксплуатации, не требующая высококвалифицированного обслуживания.

Развитие этого вида оборудования направлено на уменьшение конечной влажности осадка после его обработки, что достигается главным образом введением дополнительных зон механического отжима слоя осадка, заключенного между двумя фильтрующими лентами-сетками. В большинстве конструкций движение слоя осадка с огибанием лент-сеток вокруг барабанов и нажимных роликов, осуществляет механический отжим осадка и соответствующее уменьшение его влажности.

Все ленточные фильтрпрессы имеют первоначальную зону гравитационного обезвоживания (горизонтальную или наклонную) в которой из осадка удаляется значительная часть содержащейся в нем влаги. В эту зону осадок поступает с содержанием влаги 96-98 масс. %. Постепенное увеличение давления в аппаратах достигается удлинением лент, т.е. увеличением времени пребывания осадка в зоне отжима в пространстве между сближающимися лентами. Наряду с этим, для упрощения конструкции, длину лент, а также число роликов, вокруг которых перемещаются обе сближающиеся ленты, желательно уменьшать. Поэтому при конструировании аппаратов находят оптимальный вариант сочетания эффективности обезвоживания, производительности и экономической целесообразности. Важны также материал и конструкция лент. Вследствие больших, размеров хлопьев, образуемых при воздействии флокулянтов, размеры ячеек фильтрующих лент не имеют решающего значения, но от их структуры зависит прилипание осадка к ленте и ее механическая прочность. Часто используют ленты, применяемые в бумагоделательной промышленности, но наряду с этим изготовляют специальные ленты, обычно вытканные из однониточных полиэфирных волокон и имеющие разнообразное переплетение. Конструкция соединений концов лент (заимствованная из бумагоделательной промышленности) — это стальные скобы, в которые вставляют концы лент. Между собой скобы соединены штифтом, являющимся осью шарнира. Место соединения должно быть достаточно прочным и гладким, чтобы оно не цеплялось за нож, снимающий осадок.

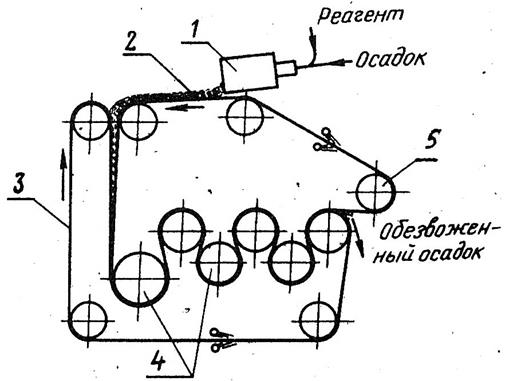

Кинематическая схема работы ленточного фильтр-пресса представлена на рис. 222.

Рис.222. Кинематическая схема ленточного фильтр-пресса:

1- емкость исходной флокулированной суспензии; 2- участок гравитационно – вакуумного обезвоживания; 3- вторая лента; 4- система нажимных роликов

. Центрифуги, центробежные

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...