Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Указания по выполнению основных разделов

Курсового проекта

2.1 Введение

Введение начинается с общих задач технической эксплуатации, связанных с обеспечением надежности автотранспортных средств и, как следствие, с обеспечением промышленности и сельского хозяйства своевременными и качественными транспортными услугами. Конкретными цифрами подтверждается роль транспорта в производстве различных видов продукции и значимость доли затрат на поддержание парка транспортных средств в исправном состоянии в общем объеме затрат на обеспечение транспортного процесса. Затем более детально освещаются общие задачи в области технической эксплуатации транспортных средств, и на этой основе формулируется основная цель курсового проекта, сводящаяся к повышению эффективности системы технического обслуживания на примере конкретного хозяйства.

2.2 Краткая характеристика природно-производственных

условий использования транспортных средств предприятия

В этом разделе рассматриваются несколько аспектов, каждый из которых выделяется в отдельный подраздел работы.

2.2.1 Общая характеристика природных и дорожных условий

В этом подразделе кратко описываются природные условия, влияющие на показатели работы транспортных средств. При описании дорожных условий указываются категории и тип покрытия автомобильных дорог как непосредственно вблизи рассматриваемого предприятия, так и в пределах всей зоны использования транспортных средств предприятия. Можно указать специфические особенности условий эксплуатации.

2.2.2 Анализ производственной деятельности предприятия

Освещаются основные направления хозяйственной деятельности. Дается краткое описание основных видов грузов, объемы и расстояния перевозки и др., виды используемых транспортных средств с указанием их доли в общем объеме перевозок. Источниками этих данных могут быть путевые листы и товарно-транспортные накладные, технологические карты на возделывание сельскохозяйственных культур, производственно-финансовые планы, годовые отчеты хозяйств, другие планово-отчетные документы.

2.2.3 Краткая характеристика парка транспортных средств и производственно-технической базы

Приводится количественный состав парка грузовых автомобилей, их пробег с начала эксплуатации или капитального ремонта, техническое состояние, сроки службы и т. д. Приводятся данные по составу и состоянию парка прицепов, полуприцепов, а также устройств для погрузки и разгрузки транспортных средств, манипуляций с грузами. Дается краткая характеристика материально-технической базы ТО и диагностирования транспортных средств, особенности организации работ по технической эксплуатации. Приводятся соответствующие статистические данные, и на основе выявленных недостатков следует сформулировать основные задачи курсового проекта. Текстовой материал должен сопровождаться цифровыми данными в виде таблиц или графиков.

2.3 Определение марочного состава и потребного количества

транспортных средств

2.3.1 Составление календарного плана выполнения транспортных работ

Основой расчета потребного количества транспортных средств для предприятия или его подразделения являются календарные планы перевозок. В случае определения нужного количества транспортных средств для сельскохозяйственного предприятия основой могут быть также технологические карты на возделывание сельскохозяйственных культур. Календарный план выполнения транспортных работ предприятия, поддающихся планированию (перевозка строительных материалов, готовой продукции, удобрений, кормов и т. д.) составляется в форме таблицы 2.1.

Таблица 2.1 – Календарный план транспортных работ предприятия

| № | Наименование работ | Объем работы, т | Календарные сроки выполнения |

| 1 | Перевозка песка | 1000 | 03.04.2003 – 03.05.2003 |

| 2 | Перевозка удобрений | 300 | 15.09.2003 – 20.09.2003 |

| n | …… | …. | ………. |

2.3.2 Обоснование марочного состава грузовых автомобилей

Марочный состав грузовых автомобилей для предприятия выбирается с учетом следующих основных факторов: высокая производительность и низкая себестоимость транспортных работ; возможно большая годовая загрузка; дорожные условия; классы и виды перевозимых грузов; возможность эффективной работы в составе поточных линий с другими типами агрегатов, включая уборочные, погрузочно-разгрузочные, сортировальные; высокое качество работ в соответствии с агротехническими требованиями. Кроме вышеперечисленных условий, необходимо учесть реальный марочный состав парка предприятия. Большое количество марок транспортных средств усложняет решение задач технической эксплуатации из-за возрастания номенклатуры запасных частей и других эксплуатационных материалов. Существенно увеличивается при этом и трудоемкость курсового проекта. Исходя из этого, по согласованию с руководителем можно ограничиться двумя–тремя марками грузовых автомобилей, которые с учетом прошлого опыта работы наиболее эффективны в условиях рассматриваемого предприятия. По согласованию с руководителем может быть выполнено обоснование оптимального марочного состава транспортных средств по какому-либо технико-экономическому критерию в виде научно-исследовательской части курсового проекта.

2.3.3 Составление годового календарного плана транспортных работ предприятия

Годовой план составляется на основании данных таблицы 2.1 и анализа производственной деятельности предприятия (п. 2.2.2) в форме таблицы 2.2. План составляется на миллиметровой бумаге и заполняется карандашом для удобства внесения неизбежных корректировок.

Каждая отдельная транспортная работа и соответствующие данные к ней записываются в полосе 1 см. Работы располагаются в календарной последовательности таким образом, чтобы каждая последующая работа началась не раньше предшествующей. Транспортные работы удобнее приводить отдельными группами, объединенными в таблице 2.2 по виду перевозимого груза или выращиваемой сельскохозяйственной культуре. Над каждой группой работ указывается вид груза или наименование сельскохозяйственной культуры к которым они относятся.

Таблица 2.2 – Годовой план транспортных работ

| № | Наименование транспортной работы | Объем работы, W, т | Календарные сроки начала и окончания работы | Количество дней | Продолжительность рабочего дня, ТРД, ч | |

| календарных ДК | рабочих ДР | |||||

| Характеристика груза | Категория условий эксплуатации | Расстояние перевозки груза LПГ , км | Состав транспортного агрегата | |||

| Класс груза | Коэффициент использования грузоподъемности, КГ | Марка автомобиля | Марка прицепа | Количество прицепов | ||

| Общая грузоподъемность транспортного агрегата QA , т | Скорость | Производительность, т | Производительность, ткм | |||

| с грузом, км/ч | без груза, км/ч | часовая W, т/ч | дневная WД, т/д | часовая, WТКМ, ткм/ч | дневная, WДТКМ, ткм/д | |

| Количество рейсов, ZE | Требуемое количество автомобилей на i-ой работе, nai | Пробег автомобиля данной марки | |

| на данной работе lПi, км | в работе на один автомобиль данной марки, lП1, км | ||

Рекомендации по заполнению граф таблицы 2.2

В графе 1 для каждого вида транспортной работы целесообразно приводить номер из двух цифр, разделенных точкой. Например, номер 1.1 соответствует первому виду груза и первой транспортной работе по перевозке этого груза.

В графе 2 приводятся наименования транспортных работ из таблицы 2.1 или из пункта 2.2.2. По соображениям компактности возможны сокращения отдельных слов без ущерба пониманию. Наименование каждой работы, как было указано ранее, приводится в полосе 1 см без интервалов.

Графы 3 и 4 заполняются по данным таблицы 2.1 или пункта 2.2.2. Календарные сроки начала и окончания работы записываются в общепринятой форме (например, 6.07 – 15.07 – начало 6 июля, окончание 15 июля), при этом начальная и конечная даты также включаются в срок выполнения работы.

В графе 5 количество календарных дней подсчитывается по календарю.

В графе 6 количество рабочих дней подсчитывается по календарю с учетом всех выходных и праздничных дней, приходящихся на рассматриваемый период.

В графе 7 указывается продолжительность рабочего дня ТРД в часах, которая не должна превышать допустимые по охране труда значения. Нормативная продолжительность смены в сельском хозяйстве составляет 7 ч, за исключением вредных условий работы. При необходимости организуется работа с увеличенной продолжительностью рабочего дня путем введения соответствующего коэффициента сменности.

В графах 8, 9 указывается класс груза и соответствующий коэффициент использования грузоподъемности, КГ. Классификация грузов осуществляется по возможной степени использования грузоподъемности транспортных средств, характеризуемой коэффициентом использования грузоподъемности КГ [1, 5, 7]. По значению КГ различают пять классов грузов: 1-й – 1,0; 2-й - 0,99…0,71; 3-й - 0,7…0,51; 4-й – 0,5…0,41; 5-й ≤ 0,4. Данные по классификации основных с.-х. и промышленных грузов приведены в приложении В. По классу груза выбирается средний коэффициент использования грузоподъемности КГ.

В графе 10 приводится категория условий эксплуатации. Категория условий эксплуатации зависит от следующих трех показателей [5]: типа дорожного покрытия, рельефа местности, места эксплуатации автомобиля. Используя данные, приведенные в пункте 2.2.1, и в соответствии с приложением Д, выбирается категория условий эксплуатации.

В графе 11 указывается расстояние перевозки груза LПГ в километрах.

Графы 12, 13, 14 заполняются по результатам обоснования марочного состава грузовых автомобилей, а также прицепов для выполнения соответствующих транспортных работ. Выбор осуществляется для каждой отдельной работы на основании имеющихся рекомендаций по эффективному использованию транспортных средств, а также, возможно, ограничений на использование той или иной марки автомобилей. Количество прицепов в графе 14 может определяться также проверочным расчетом с учетом загрузки двигателя, дорожных условий и других ограничений.

В графе 15 указывается общая грузоподъемность транспортного агрегата QA , т, включающая грузоподъемность автомобиля, прицепов (если их количество более одного).

В графах 16, 17 указываются соответственно скорости движения транспортного агрегата с грузом и без груза. Следует заметить, что в этих графах указываются не максимальные скорости транспортных агрегатов, а средние, полученные с учетом всех остановок, снижений скорости, обусловленных требованиями безопасности движения и другими причинами. Скорость также зависит от условий движения (погодные условия, дорожное покрытие, рельеф местности и др.). Для тяжелых условий движения, а также для городских значения скорости могут начинаться с 10…15 км/ч, при условии движения за пределами городской черты значения скорости могут доходить до 50…60 км/ч. Пример возможных скоростей движения транспортных средств в зависимости от типа дорожного покрытия приведен в приложении В.

В графах 18, 19 приводятся соответственно часовая W и дневная WД производительности транспортных агрегатов в тоннах перевезенного груза, которые определяются по нормативным данным или расчетным путем [7].

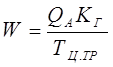

В общем случае часовую производительность транспортного агрегата можно определить по формуле

, (1)

, (1)

где ТЦ.ТР – продолжительность транспортного цикла, ч.

Данные о грузоподъемности автомобиля или автопоезда зафиксированы в графе 15 таблицы 2.2, а коэффициент использования грузоподъемности КГ в графе 9.

Время транспортного цикла определяется как сумма времени движения и времени погрузочно-разгрузочных операций, выраженных в часах

. (2)

. (2)

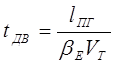

Время движения транспортного агрегата определяется по формуле

, (3)

, (3)

где bЕ – коэффициент использования пробега; VT – техническая скорость, км/ч.

Так как чаще всего при организации перевозок грузов вынуждены использовать маятниковые маршруты (bЕ = 0,5), формула (3) может принять следующий вид

. (4)

. (4)

Время погрузки и разгрузки tПР можно определить по нормативным данным [2] или расчетным путем. При расчете этого показателя важно учесть такие факторы, как грузоподъемность транспортного средства, тип транспортного средства, вид погрузочного устройства, способ упаковки груза, организацию погрузочного процесса, способ разгрузки транспортного средства. Время tПР определяется как сумма времени, необходимого на погрузку и разгрузку

,

,  (5)

(5)

где tП - время погрузки, ч; tР - время разгрузки, ч.

Чаще всего время погрузки и разгрузки неодинаково. Время погрузки определяется из выражения

, (6)

, (6)

где WП - производительность погрузочного средства, т/ч.

Производительность погрузочных средств периодического действия определяют по выражениям:

- для погрузки штучных грузов машиной с захватом

, (7)

, (7)

где qГ - масса груза, т; ТЦ.П - продолжительность цикла погрузки, с;

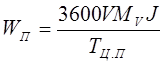

- для машин с ковшом или грейфером

, (8)

, (8)

где V - объем ковша, м3; MV - объемная масса груза, т/м3; J - коэффициент заполнения ковша.

Коэффициент заполнения ковша J для различных грузов находится в таких пределах [3]:

зерновые продукты 0,75…0,90;

продукты размола 0,80…1,00;

песок и земля 0,70…0,80;

уголь мелкий 0,70…0,80;

уголь средних размеров 0,60…0,70;

тяжелые и крупнокусковые грузы 0,50…0,66.

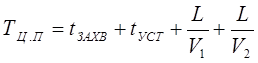

Продолжительность цикла погрузки ТЦ.П можно определить несколькими способами в зависимости от того, какие манипуляции с грузом совершает погрузчик. Если погрузчик совершает горизонтальные перемещения, выражение будет следующим

, (9)

, (9)

где tЗАХВ - время захвата груза, с; tУСТ - время установки груза, с; L – путь перемещения груза, м; V1 , V2 - соответственно скорость перемещения с грузом и без груза, м/с.

При вертикальных перемещениях

, (10)

, (10)

где h – высота подъема, м; VП.О - скорость подъема (опускания), м/с.

При комбинированных перемещениях

. (11)

. (11)

Производительность машин непрерывного действия:

- при погрузке штучных грузов

, (12)

, (12)

где VП.ТР - скорость перемещения транспортера, м/с; А – расстояние между грузами, м;

- при погрузке насыпного груза ковшами

, (13)

, (13)

где А – расстояние между ковшами, м;

- при погрузке груза навалом

, (14)

, (14)

где F – площадь поперечного сечения груза, м2.

Кроме вышерассмотренных способов, в с.-х. производстве часто используется погрузка напрямую с уборочных комбайнов во время выполнения ими рабочего процесса. Подробнее эти вопросы рассмотрены в [8].

Время разгрузки напрямую зависит от того, какой тип кузова имеет автомобиль, перевозящий груз. Автомобили с самосвальным кузовом имеют наименьшее время разгрузки, большая часть которого обычно расходуется на маневрирование перед разгрузкой. Автомобили с другими типами кузовов разгружаются, как правило, теми же способами, какими были нагружены, следовательно, время разгрузки tР будет примерно таким же, как и tП.

Дневная производительность определяется следующим образом

. (15)

. (15)

В графах 20, 21 указываются соответствующие производительности в тонно-километрах WТКМ и WД.ТКМ , получаемые с учетом расстояния перевозки lПГ из графы 11 в виде произведений:

часовая производительность WТКМ, ткм/ч,

; (16)

; (16)

дневная производительность WД.ТКМ, ткм/день,

. (17)

. (17)

В графе 22 указывается общее число рейсов zE, совершенных транспортным средством для выполнения транспортной работы. Количество рейсов определяется по формуле

. (18)

. (18)

Следует отметить, что число рейсов не может быть дробным, и в случае, если количество рейсов получается дробным, полученное значение округляется в большую сторону до целого числа.

В графе 23 рассчитывается потребное количество автомобилей для выполнения каждой i-й работы по формуле

. (19)

. (19)

При этом na должно быть целым за счет изменения ТРД или ДР и ДК в допустимых пределах. Измененные значения ТРД, ДР, ДК следует внести соответственно в графы 5, 6, 7 таблицы.

После заполнения графы 21 для всех видов работ следует построить графики машиноиспользования для каждой выбранной марки грузового автомобиля и определить соответствующее инвентарное количество автомобилей каждой марки по методике, изложенной в пункте 2.4. Только после построения графиков машиноиспользования и определения na следует приступить к заполнению граф 24 и 25. При этом эти графы следует заполнять отдельно для каждой марки автомобиля.

В графе 24 определяется суммарный пробег lП автомобилей данной марки на каждой работе по данным граф 11, 22

. (20)

. (20)

В графе 25 определяется пробег в расчете на один инвентарный автомобиль данной марки по данным графы 24 в соответствии с формулой

, (21)

, (21)

где na – инвентарное количество автомобилей данной марки из графика машиноиспользования.

Завершается построение таблицы 2.2 суммированием данных по графам 24, 25 для каждой марки автомобиля с записью результатов в конце каждой графы. При этом сумма по графе 24 соответствует суммарному пробегу всех автомобилей данной марки, а сумма по графе 25 – среднему пробегу одного автомобиля данной марки.

2.4 Построение графиков машиноиспользования

График машиноиспользования строится для каждой выбранной марки грузового автомобиля. На одном листе формата А1 можно разместить до трех графиков. Как указывалось ранее, графики следует выполнять тушью или фломастером.

По горизонтальной оси откладывается календарное время в месяцах от января по декабрь, разделенных на пятидневки. Для каждой операции по оси абсцисс откладывается календарное время выполнения работы ДК в соответствии с графами 4, 5 таблицы 2.2.

По оси ординат откладывается потребное количество грузовых автомобилей nai для выполнения каждой i–й работы из графы 25. Также следует указывать номер выполненной работы из графы 1 таблицы 2.2.

Полученные описанным способом графики машиноиспользования для каждой марки грузового автомобиля следует откорректировать таким образом, чтобы все транспортные работы были выполнены наименьшим количеством автомобилей.

Корректировка может осуществляться следующими способами: изменение календарных сроков выполнения работ и продолжительности рабочего дня в допустимых пределах; перераспределение транспортных работ между разными марками автомобилей; выравнивание площадей на графиках за счет изменения количества автомобилей, занятых на одной операции в разные периоды ее выполнения.

Для удобства проведения указанных неизбежных корректировок целесообразно построить графики машиноиспользования сначала на миллиметровой бумаге. После завершения корректировок графики переносятся на обычный лист формата А1 и обводятся тушью или фломастером.

Потребное количество грузовых автомобилей каждой марки определяется по наибольшей ординате каждого графика машиноиспользования после корректировки.

Из описанного хода построения графиков машиноиспользования следует, что имеет место приближенный критерий оптимальности, соответствующий минимуму потребного числа автомобилей каждой марки. Соответственно меньше будет и расход ресурсов на выполнение транспортных работ.

2.5 Построение усредненной интегральной кривой пробега

автомобилей

Усредненная кривая пробега в расчете на один автомобиль данной марки строится по данным графы 25.

Интегральная кривая пробега наносится на график машиноиспользования для каждой марки автомобиля. Шкала пробега lП1 строится на правой стороне графика машиноиспользования. Масштаб при этом выбирается таким образом, чтобы ордината суммарного пробега по графе 25 укладывалась в пределах графика машиноиспользования.

Для удобства построения интегральных кривых пробега целесообразно группировать работы по графе 25 таким образом, чтобы они разделялись на соответствующем графике машиноиспользования сквозными вертикальными границами. В пределах каждой такой группы работ суммируются пробеги, и полученная сумма откладывается в виде ординаты в конце срока выполнения группы работ. Полученные таким образом точки последовательно соединяются ломаной линией, представляющей собой интегральную кривую пробега в расчете на один автомобиль данной марки.

В случае если известен начальный пробег автомобилей данной марки lП0, началом интегральной кривой пробега является не «0», а точка, соответствующая на графике lП = lП0.

2.6 Построение годовых календарных графиков технического

обслуживания автомобилей

Годовой календарный график ТО автомобилей каждой марки строится на основании усредненной интегральной кривой пробега и совмещается с графиком машиноиспользования. Предварительно на правой стороне графика машиноиспользования строится шкала ТО – 1 и ТО – 2 параллельно ранее построенной шкале пробега. Соответствующие номера ТО на шкале проставляются на основании [6] нормативов пробега для конкретного типа автомобилей, скорректированных в соответствии с условиями эксплуатации. Корректировка осуществляется по формуле

, (22)

, (22)

где  - периодичность i-го вида обслуживания, км;

- периодичность i-го вида обслуживания, км;  - нормативная периодичность i-го вида обслуживания, км; К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации; К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий.

- нормативная периодичность i-го вида обслуживания, км; К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации; К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий.

Нормативные значения периодичности и коэффициенты корректировки приведены в приложении Г.

Затем параллельно календарной шкале графика машиноиспользования каждого усредненного автомобиля строятся календарные шкалы ТО – 1, ТО – 2. Сезонное обслуживание, в случае если оно проводится, совмещается с очередным ТО.

Построение графика ТО осуществляется в следующей последовательности. От соответствующих делений для ТО – 1 и ТО – 2 на вертикальной шкале ТО проводятся горизонтали до пересечения с интегральной кривой пробега усредненного автомобиля данной марки. Затем от полученных точек пересечения опускаются вертикали до пересечения с соответствующими календарными шкалами ТО – 1 и ТО – 2 и ставятся условные значки (круг, треугольник). Центр принятого знака соответствует календарному сроку проведения ТО данного вида.

Сезонное обслуживание (СО) совмещается с очередным ТО, возле которого пишется «СО».

2.7 Расчет производственной программы ТО

Для предприятий, работающих в сфере производства сельскохозяйственной продукции характерна высокая неравномерность загрузки мощностей в зависимости от сезона. В связи с этим, дальнейшую работу по определению производственной программы по обслуживанию автомобилей целесообразно проводить применительно не к целому году, как это чаще бывает, а помесячно, чтобы иметь возможность выявить пики нагрузки и принять соответствующие меры по их преодолению.

Количество ТО – 1 и ТО – 2 в расчете на один средний автомобиль nТО-1 и nТО-2 определяется по числу соответствующих знаков на календарной шкале ТО.

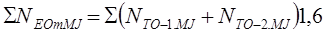

Общее количество ТО каждого вида в течение j-го месяца определяется в виде произведения

, (23)

, (23)

где ΣNTOiмj - суммарное количество ТО i-го вида в j-м месяце ; nаj - инвентарное количество автомобилей данной марки, задействованное в j-м месяце (графа 23).

Рассчитанные показатели необходимо свести в таблицу, образец которой приведен ниже.

Таблица 2.3 – Программа технического обслуживания автомобилей

| Месяц | январь | февраль | март | апрель |

| Количество ЕОС по видам ТС: ЗиЛ ГАЗ КамАЗ | … … … | |||

| Количество ЕОТ по видам ТС: ЗиЛ ГАЗ КамАЗ | ||||

| Количество ТО-1 по видам ТС: ЗиЛ ГАЗ КамАЗ | ||||

| Количество ТО-2 по видам ТС: ЗиЛ ГАЗ КамАЗ | ||||

| Пробег ТС lПi по видам, км: ЗиЛ ГАЗ КамАЗ | ||||

| Объем работ по видам, чел×ч: ЕОС ЕОТ ТО-1 ТО-2 СО ТР | ||||

| Общая трудоемкость, чел×ч | … | … | … |

Месячное число обслуживаний SNЕОс.Мj, выполняемых ежедневно при возврате подвижного состава с линии и выпуске на линию, определяется из выражения

, (24)

, (24)

где ДРj – количество дней работы рассматриваемого подвижного состава в j-м месяце.

Месячное число обслуживаний SNЕОт.Мj, выполняемых перед ТО и ТР,

, (25)

, (25)

где NТО-1.Мj , NТО-2.Мj - соответственно месячное количество ТО-1 и ТО-2; 1,6 – коэффициент, учитывающий проведение ЕО при ТР.

Суточная производственная программа по видам обслуживаний

, (26)

, (26)

где SNiМj - суммарное количество обслуживаний i-го вида в j-м месяце; ДРАБ.Mj - число рабочих дней в j-м месяце рассматриваемой зоны обслуживания.

Суточная производственная программа является критерием выбора метода организации ТО (на универсальных постах или линиях) для этого расчета рекомендуется взять за основу наиболее загруженный месяц.

2.8 Корректирование нормативных трудоемкостей

ЕО, ТО и ТР

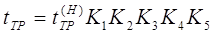

Корректирование нормативных трудоемкостей ежедневных и плановых технических обслуживаний производится по выражению

, (27)

, (27)

где ti – скорректированная трудоемкость i-го вида обслуживания, чел.·ч; ti(H) – нормативная трудоемкость i-го вида обслуживания, чел.·ч (приложение В); К2, К5 – коэффициенты, учитывающие соответственно модификацию подвижного состава и число автомобилей в АТП.

Корректирование удельной трудоемкости текущего ремонта производится так

, (28)

, (28)

где tTP – скорректированная удельная трудоемкость текущего ремонта, чел.·ч/1000 км; tTP(H) – нормативная удельная трудоемкость ТР, чел.·ч/1000 км; К1, К3, К4 – коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район и пробег подвижного состава с начала эксплуатации.

Нормативные трудоемкости ЕО, ТО и ТР, коэффициенты корректирования и скорректированные нормативные трудоемкости ЕО, ТО и ТР необходимо оформить в виде таблицы.

Таблица 2.4. – Корректирование трудоемкости ЕО, ТО, ТР и СО

| Подвижной состав | Вид технического воздействия | Нормативные трудоемкости ЕО, ТО (чел.∙ч) и ТР (чел.∙ч/1000км) | Коэффициенты корректирования | Скорректированные значения трудоемкости ЕО, ТО (чел.∙ч) и ТР (чел.·ч/1000км) | ||||

| К1 | К2 | К3 | К4 | К5 | ||||

| Урал-5557 | ЕОС | … | … | … | … | … | … | … |

| … | ||||||||

| Урал-5557 | ЕОТ | |||||||

| … | ||||||||

| Урал-5557 | ТО-1 | |||||||

| … | ||||||||

| Урал-5557 | ТО-2 | |||||||

| … | ||||||||

| Урал-5557 | ТР | |||||||

| … | ||||||||

| Урал-5557 | СО | |||||||

| … |

Для подвижного состава, имеющего различные пробеги с начала эксплуатации, определяется среднее значение коэффициента К4.

2.9 Расчет объемов работ ЕО, ТО и ТР

Объем работ ЕО и ТО в течение заданного месяца можно определить по выражению

, (29)

, (29)

где Ti.Мj - объем работ i-го вида обслуживания в j-м месяце, чел.∙ч; SNiМj – суммарное количество обслуживаний i-го вида в j-м месяце; ti – трудоемкость i-го вида обслуживания, чел.∙ч.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...