Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технологическая схема производства меди

Введение 4

1. Технологическая схема производства меди 7

1.1 Автогенные процессы 8

1.2 Обогащение 11

1.3 Плавка в жидкой ванне 12

1.3.1 Особенности технологического процесса плавки в жидкой ванне

(на примере медного сульфидного сырья) 13

1.3.2 Технология плавки 14

1.3.3 Характеристика отходящих газов 16

1.3.4 Конструкция печи Ванюкова 16

1.4 Конвертирование медных штейнов 19 1.5 Огневое рафинирование 24

1.6 Электролитическое рафинирование 26

2. Расчет рационального состава концентрата 29

3. Расчет материального баланса автогенной плавки 31

Заключение 38

Список использованной литературы 39

Введение.

Медь встречается в природе как в соединениях, так и в самородном виде. Промышленное значение имеют халькопирит CuFeS2, также известный как медный колчедан, халькозин Cu2S и борнит Cu5FeS4. Вместе с ними встречаются и другие минералы меди: ковеллин CuS, куприт Cu2O, азурит Cu3(CO3)2(OH)2, малахит Cu2CO3(OH)2. Иногда медь встречается в самородном виде, масса отдельных скоплений может достигать 400 тонн. Сульфиды меди образуются в основном в среднетемпературных гидротермальных жилах. Также нередко встречаются месторождения меди в осадочных породах — медистые песчаники и сланцы. Наиболее известные из месторождений такого типа — Удокан в Читинской области, Джезказган в Казахстане, меденосный пояс Центральной Африки и Мансфельд в Германии. Другие самые богатые месторождения меди находятся в Чили (Эскондида и Кольяуси) и США (Моренси).

Большая часть медной руды добывается открытым способом. Содержание меди в руде составляет от 0,3 до 1,0 %.

Медные руды разделяют на сульфидные, окисленные и смешанные. Сульфидные руды обычно бывают первичного происхождения, а окисленные руды образовались в результате окисления минералов сульфидных руд. В сульфидных рудах медь находится в виде сернистых соединений, в этих рудах всегда много пирита FeS2. Окисленные руды состоят главным образом из оксидов.

Сульфидные руды содержат обычно 1—6% Си, 8—40% Fe, 9-46% S, 1-6% Zn, 5-55% Si02, 2-12% А12О3, 0,3-4% CaO, 0,3—1,5 % MgO, а в окислительных рудах обычно находится около 2% Си, около 1% Fe, 0,1-0,2% S, 60-68% Si02, 10-16% A1203, 0,3-0,7% CaO и 0,3-0,7% MgO. В небольших количествах встречаются так называемые самородные руды, в которых медь находится в свободном виде.

Нередко руды являются комплексными, т.е. они содержат заметные количества других металлов: цинка, свинца, никеля, золота, серебра, селена, таллия и др.

Медь обладает высокой тепло- и электропроводностью (занимает второе место по электропроводности после серебра, удельная проводимость при 20 °C 55,5-58 МСм/м).

Производство рафинированной меди в России в 2006 году составило 881,2 тыс. тонн, потребление — 591,4 тыс. тонн. Основными производителями меди в России являлись:

Таблица 1. Производители меди в России

| Компания | тыс. тонн | % |

| Норильский никель | 45 % | |

| Уралэлектромедь | 37 % | |

| Русская медная компания | 18 % |

К указанным производителям меди в России в 2009 году присоединился Холдинг «Металлоинвест», выкупивший права на разработку нового месторождения меди «Удоканское». [1]

Таблица 2. Главные геолого-промышленные типы месторождений меди

| Геолого-промышленный тип | Минеральный состав руд | Среднее содержание элементов (%) | Попутные компоненты | Масштаб месторождений | Отн. Роль в мировых запасах | Примеры месторождений |

| 1. Сульфидный медно-никелевый (магматический) | Главных: пирротин, пентландит, халькопирит; металлы платиновой группы. Второстепенных: кубанит, магнетит, ильменит, барит, ковеллин | Cu=0,2-7,5 Ni=0,5-7,5 | Co, Au,Ag, Se, Te | Средние, крупные | 2-2,5% | Месторождения Норильского района, Печенгское (Россия) |

| 2. Молибден- меднопорфи- ровый (гидротер- мальный плутоногенный) | Главных: пирит, халькопирит, молибденит Второстепенных: борнит, энаргит, блеклая руда, халькозин | Cu=0,2-1,5 Mo=0,001-0,002 | Mo, Au, Ag, As, Se, Te | Крупные, уникальные | 57% | Чукикамата, Эль- Тениенте (Чили), Коунрад (Казахстан), Песчанка (Россия) |

| 3. Медно-цинково- колчеданный (вулкано- генный) | Главных: пирит, халькопирит, сфалерит Второстепенных: галенит, блеклые руды, барит | Сu=1,0-6,0 Zn=1,0-4,0 | S, Au, Ag, Cd, Se, Te, In, Ta, Ge | Мелкие, средние крупные | 6% | Гайское, Сибайское (Ю. Урал, Россия), Рио-Тинто (Испания), Скуриотисса (Кипр) |

| 4. Страти- формный (медистые песчаники и сланцы) | Главных: пирит, халькопирит, борнит, халькозин. Второстепенных: галенит, сфалерит, магнетит, ильменит | Cu=1,0-6,0 | Pb, Zn, Au, Ag, Cd, Mo, Re, Fe, Co, U, Ni | Уникальные, крупные | 15 - 20% | Удокан (Россия), Джезказган (Казахстан), Чамбиши (Замбия) |

Обогащение.

Основным методом обогащения руд цветных металлов является флотация.

Флотацией называется способ обогащения, основанный на избирательном прилипании минеральных частиц, взвешенных в пульпе, к пузырькам воздуха. Плохо смачиваемые водой частицы минералов прилипают к пузырькам воздуха и поднимаются вместе с ними на поверхность пульпы, образуя на ней минерализованную пену. Частицы других минералов, хорошо смачиваемых водой, не прилипают к пузырькам и остаются в пульпе. Таким образом достигается разделение различных минералов.

Флотационное разделение возможно только с применением флотационных реагентов — органических и неорганических соединений.

В зависимости от назначения флотационные реагенты делятся на собиратели, пенообразователи, депрессоры, активаторы и регуляторы среды.

Собиратели (коллекторы) — реагенты, избирательно уменьшающие смачиваемость определенных минеральных частиц водой. При воздействии собирателей обеспечивается прилипание таких частиц к пузырькам воздуха. Важнейшими собирателями при флотации руд цветных металлов являются калиевые (реже натриевые) ксантогенаты.

В качестве пенообразователей (вспенивателей) чаще всего используют алифатические спирты, фенолы, крезол и ряд других синтетических продуктов на основе оксидов пропилена и этилена и др. Вспениватели уменьшают межфазное натяжение на границе жидкость — воздух, что способствует образованию более мелких пузырьков воздуха в пульпе, а следовательно, прочной и устойчивой пены.

Депрессоры (подавители) задерживают флотацию какого-либо минерала, как бы подавляют его. Они способствуют образованию на минерале хорошо смачиваемой поверхности.

Активаторы восстанавливают прежнюю "флотируемость депрессиро- ванных минералов.

Регуляторы среды используют для создания среды с определенными физическими и химическими свойствами, в которой наилучшим образом проявляется действие других флотационных реагентов.

Флотацию проводят в аппаратах, называемых флотационными машинами. По способу образования воздушных пузырьков и перемешивания пульпы эти машины делятся на механические, пневматические и комбинированные. В Советском Союзе при обогащении руд цветных металлов почти исключительно применяют механические флотационные машины. [3]

Рисунок 1. Механическая флотационная машина «Механобр»:

1 — карман; 2 — центральная труба; 3 — труба для засоса воздуха; 4 — перегородка; 5 — тяга; 6 — короб; 7 — стержень; 8 — контргруз; 9 — стакан; 10 — вал импеллера; 11 — подвижная заслонка; 12 — песковое отверстие; 13 — окно; 14 — шибер; 15 — пробка; 16 — направляющие статора; 17 — диск статора; 18 — отверстие; 19 — импеллер; 20 — патрубок

Плавка в жидкой ванне.

Печь Ванюкова (плавка в жидкой ванне) — автогенная плавильная печь для переработки медных, медно-никелевых и медно-цинковых концентратов. Плавка происходит в шлако-штейновой ванне печи, куда интенсивно подается кислородно-воздушная смесь.

Технология предложена советским металлургом Андреем Владимировичем Ванюковым в 1951 году.

Промышленные печи Ванюкова применяются для плавки следующих типов сырья: сульфидных никелевых руд, медных, никелевых и свинцовых концентратов: две печи на горно-металлургическом комбинате в городе Балхаше, Республика Казахстан; три печи в городе Норильске, Россия; две печи в городе Ревда, Россия; одна печь двухзонной конструкции в городе Орск, Россия.

1.3.1 Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья).

В шлаке, благодаря непрерывно вводимому дутью кислорода, протекают экзотермические реакции. Тепло выделяемое в этих реакциях и поддерживает необходимую температуру процесса. Вследствие этого через некоторое время температура частицы в шлаке достигает средней температуры в печи и приповерхностная пленка шлака нагревается и разжижается, что приводит к ускорению химических реакций взаимодействия между частицами шихты и шлаком. При попадании в ванну расплава сульфидных минералов медного сырья последовательно происходит диссоциация медных сульфидов, например:

CuFeS2 = 1/2 Cu2S + FeS + 1/4 S2 (6)

FeS2 = FeS + l/2 S2 (7)

Cu5FeS4 = 5/2 Cu2S + FeS +1/4 S2 (8)

Происходит также разложение известняка:

СаСО3 = СаО + СО2 (9)

Низшие сульфиды (Cu2S, FeS) расплавляются и образуют капельки штейна и частично растворяются в шлаке. При подаче кислородсодержащего дутья в расплав происходит окисление компонентов шихты и расплава. В соответствии с термодинамическими характеристиками реакций при использовании топлива «в первую очередь» окисляются углеводородные компоненты шихты:

С + О2=СО2 (10)

СН4 + 2 О2 = СО2 + 2 Н2О (11)

Оставшийся кислород идет на окисление элементарной серы газовой фазы, сульфидов железа штейна и сульфидов железа и меди, растворенных в шлаке.

В соответствии с термодинамикой в газовой фазе помимо СО2, Н2О, SO2 в некоторых количествах должны присутствовать и компоненты неполного окисления, например, такие как Н2, СО, SO, S2, H2S и др. Содержание горючих компонентов в газовой фазе определяется прежде всего термодинамическими параметрами системы — активностями компонентов и температурой процесса. Происходят и ряд других реакций, например, ошлакования и частичного окисления FeО до магнетита. Наличие в расплаве в фурменной зоне сульфидов железа, серы и восстановителей создает хорошие возможности для восстановления магнетита, возможно также сульфидирование шлака элементарной серой газовой фазы.

Технология плавки

Процесс представляет собой непрерывное плавление и окисление в шлаковой ванне расплава медного сульфидного сырья. Ванна барботируется кислородсодержащим дутьем. Образующийся при плавке штейн непрерывно выводится из печи через штейновый сифон в нижней части шлаковой ванны.

Сульфидная шихта подается в ванну расплава печи через три загрузочные течки. Кусочки холодной шихты, при загрузке в печь, погружаются в горячий жидкий шлак с температурой 1250—1600 °C.. Жидкий шлак смачивает поверхность твердых частиц шихты и нагревает их до температуры, при которой между ними начинается интенсивные физические и химические взаимодействия, в результате чего формируются конечные продукты плавки. Одновременно, на глубине около 0,5 м от поверхности, на плавку в шлаковый расплав подается кислородсодержащее дутье (если необходимо для теплового баланса, природный газ или жидкое топливо).

Кислород дутья и природный газ вступают во взаимодействие со шлаком, генерируя тепло за счёт экзотермических реакций, и создают требуемые окислительно-восстановительные условия в расплаве. Скорость движения газовой струи на срезе фурмы составляет 150—220 м/сек. Перемешивание газом расплава и включений перерабатываемых материалов интенсифицирует химические и физические взаимодействия в надфурменной зоне ванны расплава.

Такие высокие скорости подачи газовой струи обеспечивают устойчивый канальный характер струи на расстоянии 100—400 мм от среза фурмы. Далее движение газов дутья перестает иметь канальный характер и струя разбивается на газове пузыри. Химическое взаимодействие кислорода дутья и расплава протекает на стенках канала, поверхностях газовых пузырей и капель расплава.

Фурменная (барботируемая) зона печи ПВ является местом, где происходят основные физико-химические взаимодействия — окисление кислородом дутья компонентов шихты, растворение кварца и других тугоплавких составляющих шихты, формирование шлака и штейна. Образующиеся капли штейна оседают в подфурменную зону и далее в донную штейновую фазу. В условиях непрерывного поступления сульфидной шихты в фурменную зону и отсадки из неё штейновых капель в зоне барботажа образуется шлако-штейновая эмульсия с определённым соотношением шлака и штейна. При этом сплошной фазой в эмульсии является, шлак и диспергированной — штейн. Шлако-штейновая эмульсия состоит на ~95 % по объёму из шлака и ~5 % по объёму из штейна. Большие скорости тепло- и массообмена обеспечиваются барботажем и энергичным перемешиванием шлако-штейновой эмульсии в фурменной зоне печи. Загружаемый в фурменную зону материал быстро распределяется по всему объёму шлака в барботируемой зоне. Это приводит к быстрому выравниванию средней температуры и состава продуктов плавки по всей барботируемой зоне. Ниже оси фурм (подфурменной зоне) жидкие фазы, образующиеся в результате реакций, формируют отдельные слои, разделяясь по удельному весу. Затем жидкие фазы выводятся по раздельным выпускным каналам. При непрерывной загрузке в расплав шихты, подаче дутья и выпуске расплавов и газов в печи при неизменности входных параметров устанавливаются некоторые постоянные во времени условия, которые определяют состав получаемых жидких и газообразных продуктов плавки. Многочисленные исследования показывают, что эти условия весьма близки к условиям термодинамического равновесия, что достигается, прежде всего, за счёт высоких скоростей физико-химических превращений в процессе Ванюкова.

Количество штейна в условиях плавления шихты в барботируемой шлаково-штейновой эмульсии невелико — не превышает 5-8 %. Мелкие капли имеют высокую вероятность встречи, они коалисцируют, укрупняются и уходят из надфурменной зоны. Таким образом, разрушение крупных капель и укрупнение тонких включений приводит к тому, что основное количество штейна шлако-штейновой эмульсии содержится в каплях размером 100—500 мкм. Такие капли оседают в подфурменной зоне с большой скоростью.

Характеристика отходящих газов

В процессе плавки Ванюкова часть шихты (до 2 % от веса загрузки) и мелкие брызги шлака уносятся отходящими газами в газоходный тракт, не достигая ванны расплава.

Следует отметить, что частицы шихты, двигаясь по газоходу, окисляются подсосами воздуха и сульфатизируются. Этому способствует понижение температуры газов по длине газохода. Так, если в пыли котла—утилизатора около половины соединений составляет сульфиды меди и железа, часть — оксиды железа и цинка, и лишь около трети — сульфаты, то пыль электрофильтра практически целиком представлена сульфатами при небольшой доле оксидов железа.

Температура отходящих газов в аптейке 1100—1300 °C. Содержание диоксида серы в отходящих газах зависит от степени обогащения дутья и состава штейна по меди: чем выше процент обогащения дутья по кислороду и ниже содержание меди в штейне, тем выше концентрация диоксида серы в газе. Отходящие газы перед подачей на сернокислотное производство необходимо охладить и очистить от грубой и тонкой пыли.

Конструкция печи Ванюкова

Проведение процесса плавки в печи ПВ неотделимо от непрерывной работы систем, составляющих комплекс ПВ; систем подачи шихты, подачи кислородсодержащего дутья и природного газа, охлаждения кессонированных элементов печи, непрерывного отвода продуктов плавки — шлака, штейна и технологических газов, очистки, охлаждения и утилизации технологических газов, аспирации, систем. Все кессонированные элементы печи охлаждаются оборотной химически очищенной водой в количестве до 1000 м³/ч при давлении на входе в кессоны и фурмы 0,6 МПа

Комплекс печи ПВ работает с потреблением различных видов топлива: угля и природного газа — для технологических нужд и для отопления сифонов штейна и шлака, обогрева желобов для выдачи штейна и шлака. Основным видом топлива является природный газ.

Печь ПВ состоит из нескольких узлов:

-Подины.

-Горна, вмещающего донный штейн.

-Кессонированной шахты, состоящей из трех рядов кессонов.

-Кессонированного фурменного пояса для продувки расплава.

-Фурменных устройств второго и третьего ряда.

-Сифонов для непрерывной выдачи штейна и шлака с желобами.

-Кессонированного свода

-Загрузочных устройств.

-Желоба для заливки конвертерного шлака в заливочное окно печи.

-Аптейка для отвода технологических газов.

-Каркаса печи с площадками для обслуживания печи.

-Столбчатого железобетонного фундамента.

Прямоугольное рабочее пространство печи выполнено из водоохлаждаемых кессонов и огнеупоров. Боковые и торцевые стены шахты смонтированы из массивных водоохлаждаемых медных кессонов с залитыми внутри змеевиками. На поверхности кессонов, обращенной внутрь печи, образуется гарнисаж, который надежно защищает их от воздействия высоких температур и эрозии. Кессоны монтируют в три яруса по высоте. Ниже кессонированного пояса рабочее пространство выполнено из хромомагнезированного кирпича на шамотной засыпке. В кессонах нижнего яруса на высоте 2…2,5 м от подины предусмотрены отверстия для установки водоохлаждаемых фурм для подачи дутья, а если необходимо, через них подается и углеродистое топливо (природный газ, мазут или угольная пыль).

Печь ПВ оснащена двумя рядами фурм на каждой из боковых сторон. Через нижний ряд фурм подается воздух, обогащенный кислородом, совместно с природным газом. Второй ряд фурм служит для поддержания расплава в жидкотекучем состоянии при остановке печи в «горячий резерв» на время свыше 10—20 часов и для дожига горючих составляющих технологических газов.

Фурменный ряд разделяет ванну печи на две горизонтально расположенные зоны: надфурменную и под фурменную. В надфурменной зоне происходит интенсивное перемешивание расплава, шихты и газовой фазы. Благодаря этому во всем объёме зоны поддерживается оптимальный состав шлака, происходит быстрое растворение кварца и других компонентов шихты. В подфурменной зоне движущийся поток расплава уже не пермешивается, и в нём можно создавать соответствующие градиенты температур, состава и других параметров, способствующих обеднению шлака и постепенному опусканию более тяжелых капель штейна на дно печи. Штейн удаляют непрерывно через штейновый сифон, расположенный на одном из торцов печи. В торцовой разделительной стенке имеется переточный канал высотой 490 мм, соединяющий рабочее пространство со штейновым сифоном. Уровень штейна в печи не должен опускаться ниже отметки 500 мм, чтобы исключит возможность попадания шлака в штейновый сифон. В сифоне предусмотрено щелевидное окно, через которое штейн по обогреваемому газовыми горелкамит желобу поступает в миксер, где накапливается и его периодически выпускают в ошлакованные ковши. Для аварийного выпуска штейна предусмотрено шпуровое отверстие.

С противоположного торца к печи примыкает шлаковый сифон, в разделительной стенке которого предусмотрен переточный канал. Шлак непрерывно удаляют по обогреваемому кессонированному переточному желобу в накопительную шлаковую емкость объёмом 25 м³ по мере накопления шлака его периодически выпускают в чаши железнодорожных шлаковозов. Накопительная емкость частично выполняет и роль отстойника. Поэтому из неё примерно один раз в сутки через специальное шпуровое устройство выпускают 10… 12 т. штейна того же состава, что и из штейнового сифона.

Свод печи, так же, как и штейнового и шлакового сифонов, выполнен из водоохлаждаемых коробчатых сифонов. Фундамент ленточного типа выполняют из железобетона. Для его теплоизоляции, как обычно, укладывают выстилку. Отходящие от рабочего пространства газы поднимаются по вертикальному газоходу прямоугольного сечения, выполненного из огнеупорного кирпича. К газоходу примыкает кессонированная пылевая камера, в которой за счёт резкого уменьшения скорости газового потока осаждаются крупные фракции пыли и брызги расплава. Они попадают в бункерную часть камеры, и по мере накопления их периодически выгружают шнеком в оборотный пылевой бункер шихтового отделения. Из пылевой камеры газы попадают в котел-утилизатор, а затем после очистки в циклонах их передают в сернокислотное производство. Шихту загружают непрерывно через отверстия в своде по двум независимым загрузочным трактам. Загружаемая в печь шихта в результате интенсивного перемешивания равномерно распределяется по всему объёму барботируемого слоя. [4]

Рисунок 2. Печь Ванюкова

1 - шпуровое отверстие для аварийного выпуска штейна; 2 - штейновые щелевидные окна; 3 - сифон для выдачи штейна; 4 -разделительная стенка штейнового сифона; 5 -сводовые кессоны; 6 -рабочее пространство печи; 7 - загрузочные отверстия; 7 - штейновый переточный канал; 8 - вертикальный газоход; 9- подача воздуха на дожигание; 10 - водоохлаждаемы стеновые кессоны; 11- шлаковый сифон; 12 - дутьевые фурмы; 13 - переточный шлаковый желоб; 14 -разделительная стенка шлакового сифона; 15 - под печи; 16 – фундамент.

Огневое рафинирование

Огневое рафинирование проводят с целью удаления части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. На операцию огневого рафинирования поступает расплавленная черновая медь, анодный скрап, брак отлитых анодов, старые изложницы.

Огневое рафинирование основано на следующих свойствах меди и ее оксида Cu2O:

1) Cu2O хорошо растворяется (до 12%) в расплавленной меди;

2) Cu2O по отношению к неблагородным примесям является окислителем;

3) большая часть оксидов примесей, образующихся в результате окисления, в меди не растворяется;

4) легкая и быстрая восстановимость Cu20 после удаления окислившихся примесей.

Процесс огневого рафинирования меди состоит из следующих основных операций: загрузки, окисления примесей, съема шлака, раскисления (дразнения) меди и разливки меди в анодные слитки, продолжительность процесса рафинирования зависит от многих факторов (состава черновой меди, вместимости печи, тепловой нагрузки, производительности загрузочных и разливочных устройств) и колеблется от 12 до 32 ч.

Процессы окисления меди ведут при 1150—1170°С. Увеличение температуры хотя и ускоряет процесс, но одновременно ведет к повышенному насыщению расплавленной ванны Cu20, что удлиняет стадию раскисления и увеличивает расход дорогостоящих восстановителей.

Стадия окисления начинается с продувания ванны расплава воздухом или воздухом, обогащенным кислородом. При этом медь постепенно насыщается кислородом и происходит окисление примесей.

В расплаве происходит прежде всего окисление меди по реакции:

4Сuж + О2= 2Cu2О тв (18)

За счет растворения Cu2О расплавленная медь постепенно насыщается кислородом.

Остаточное содержание примесей определяется равновесием реакции:

mпр = Сu2О + Me MeO + 2Cu (19)

Сродство к кислороду, а следовательно, и упругость диссоциации оксидов зависят от их активности. Для обеспечения максимально полного удаления примесей необходимо, чтобы упругость диссоциации Cu20 была наибольшей, а упругость диссоциации оксида примеси минимальной.

При температуре рафинирования (1150-1170°С) предел растворимости Cu2О составляет около 8—8,5%. Избыточная Cu2О в меди не растворяется и образует самостоятельную твердую или жидкую (выше 1200 °С) фазу на поверхности расплава.

Давление кислорода в системе при этом остается постоянным, т. е. увеличение концентрации растворенного в меди кислорода выше 1,04% не ведет к увеличению упругости диссоциации.

Остаточное содержание примесей в меди пропорционально активности его оксида в шлаке. Отсюда следует важный практический вывод - для максимально полного удаления примесей при окислительном рафинировании необходимо постоянно удалять рафинировочные шлаки, чтобы к завершению стадии окисления оставшийся шлак имел минимальное содержание оксида примеси. [5]

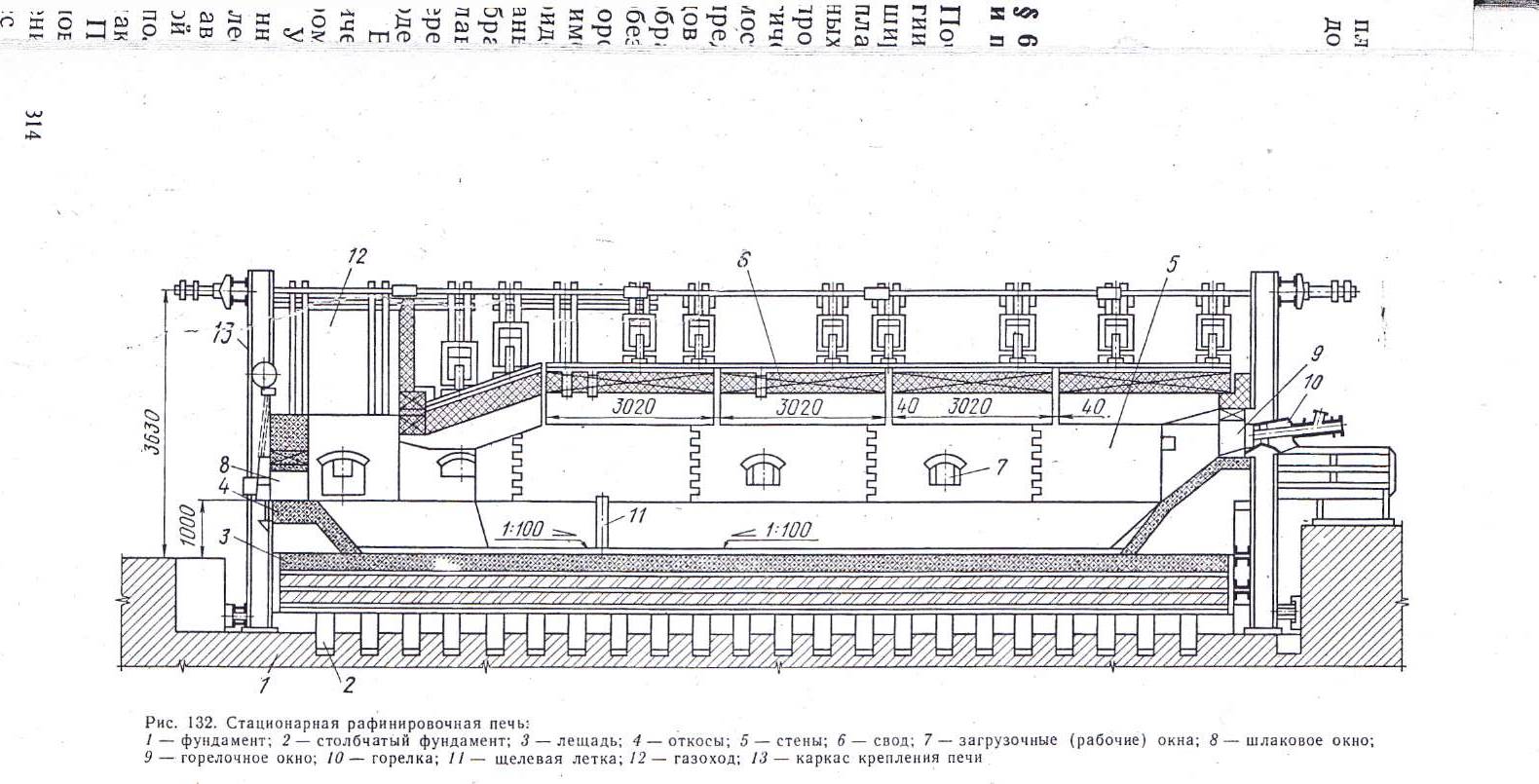

Рисунок 4. Стационарная рафинировочная печь

1- фундамент; 2 – столбчатый фундамент; 3 – лещадь; 4 – откосы; 5 – стены; 6 – свод; 7 – загрузочные (рабочие) окна; 8 – шлаковое окно; 9 – горелочное окно; 10 – горелка; 11 – щелевая летка; 12 – газоход; 13 – каркас крепления печи;

Заключение.

В данном курсовом предложена и составлена технологическая схема, приведены основные реакции и основные параметры плавки Ванюкова, описано оборудование этого способа.

Все полученные результаты представлены в виде материального баланса.

Печи для плавки в жидкой ванне используются в цветной металлургии для получения медного штейна не везде из-за относительной новизны процесса. Но в будущем они по праву займут лидирующие позиции среди плавильных печей из-за сравнительной простоты конструкции печи, технологического процесса получения меди на штейн. Печи являются агрегатами непрерывного действия, позволяя производить процесс плавки без излишних остановок. Получаемый штейн является очень качественным и не требует повторной плавки.

Список использованной литературы

1. http://www.ukb4sa4.ru/med.html

2. Уткин Н.И. Металлургия цветных металлов. Учебник для техникумов. М.: Металлургия , 1990. – 448 с.

3. Матвеев Ю.Н., Стрижко В.С. Технология металлургического производства цветных металлов (теория и практика): Учебник для вузов. М.: Металлургия, 1986. - 368 с.

4. http://ru.wikipedia.org/

5. Ванюков А.В., Уткин Н.И. Комплексная переработка медного и никелевого сырья: Учебник для вузов. Челябинск. Металлургия, 1988. - 432 с.

6. Дульнева В.Е., Дергачев Н.М., Перфильева Н.С. Расчеты по технологии производства цветных металлов: Практикум / ГАЦМиЗ. – Красноярск, 2001. – 112 с.

Введение 4

1. Технологическая схема производства меди 7

1.1 Автогенные процессы 8

1.2 Обогащение 11

1.3 Плавка в жидкой ванне 12

1.3.1 Особенности технологического процесса плавки в жидкой ванне

(на примере медного сульфидного сырья) 13

1.3.2 Технология плавки 14

1.3.3 Характеристика отходящих газов 16

1.3.4 Конструкция печи Ванюкова 16

1.4 Конвертирование медных штейнов 19 1.5 Огневое рафинирование 24

1.6 Электролитическое рафинирование 26

2. Расчет рационального состава концентрата 29

3. Расчет материального баланса автогенной плавки 31

Заключение 38

Список использованной литературы 39

Введение.

Медь встречается в природе как в соединениях, так и в самородном виде. Промышленное значение имеют халькопирит CuFeS2, также известный как медный колчедан, халькозин Cu2S и борнит Cu5FeS4. Вместе с ними встречаются и другие минералы меди: ковеллин CuS, куприт Cu2O, азурит Cu3(CO3)2(OH)2, малахит Cu2CO3(OH)2. Иногда медь встречается в самородном виде, масса отдельных скоплений может достигать 400 тонн. Сульфиды меди образуются в основном в среднетемпературных гидротермальных жилах. Также нередко встречаются месторождения меди в осадочных породах — медистые песчаники и сланцы. Наиболее известные из месторождений такого типа — Удокан в Читинской области, Джезказган в Казахстане, меденосный пояс Центральной Африки и Мансфельд в Германии. Другие самые богатые месторождения меди находятся в Чили (Эскондида и Кольяуси) и США (Моренси).

Большая часть медной руды добывается открытым способом. Содержание меди в руде составляет от 0,3 до 1,0 %.

Медные руды разделяют на сульфидные, окисленные и смешанные. Сульфидные руды обычно бывают первичного происхождения, а окисленные руды образовались в результате окисления минералов сульфидных руд. В сульфидных рудах медь находится в виде сернистых соединений, в этих рудах всегда много пирита FeS2. Окисленные руды состоят главным образом из оксидов.

Сульфидные руды содержат обычно 1—6% Си, 8—40% Fe, 9-46% S, 1-6% Zn, 5-55% Si02, 2-12% А12О3, 0,3-4% CaO, 0,3—1,5 % MgO, а в окислительных рудах обычно находится около 2% Си, около 1% Fe, 0,1-0,2% S, 60-68% Si02, 10-16% A1203, 0,3-0,7% CaO и 0,3-0,7% MgO. В небольших количествах встречаются так называемые самородные руды, в которых медь находится в свободном виде.

Нередко руды являются комплексными, т.е. они содержат заметные количества других металлов: цинка, свинца, никеля, золота, серебра, селена, таллия и др.

Медь обладает высокой тепло- и электропроводностью (занимает второе место по электропроводности после серебра, удельная проводимость при 20 °C 55,5-58 МСм/м).

Производство рафинированной меди в России в 2006 году составило 881,2 тыс. тонн, потребление — 591,4 тыс. тонн. Основными производителями меди в России являлись:

Таблица 1. Производители меди в России

| Компания | тыс. тонн | % |

| Норильский никель | 45 % | |

| Уралэлектромедь | 37 % | |

| Русская медная компания | 18 % |

К указанным производителям меди в России в 2009 году присоединился Холдинг «Металлоинвест», выкупивший права на разработку нового месторождения меди «Удоканское». [1]

Таблица 2. Главные геолого-промышленные типы месторождений меди

| Геолого-промышленный тип | Минеральный состав руд | Среднее содержание элементов (%) | Попутные компоненты | Масштаб месторождений | Отн. Роль в мировых запасах | Примеры месторождений |

| 1. Сульфидный медно-никелевый (магматический) | Главных: пирротин, пентландит, халькопирит; металлы платиновой группы. Второстепенных: кубанит, магнетит, ильменит, барит, ковеллин | Cu=0,2-7,5 Ni=0,5-7,5 | Co, Au,Ag, Se, Te | Средние, крупные | 2-2,5% | Месторождения Норильского района, Печенгское (Россия) |

| 2. Молибден- меднопорфи- ровый (гидротер- мальный плутоногенный) | Главных: пирит, халькопирит, молибденит Второстепенных: борнит, энаргит, блеклая руда, халькозин | Cu=0,2-1,5 Mo=0,001-0,002 | Mo, Au, Ag, As, Se, Te | Крупные, уникальные | 57% | Чукикамата, Эль- Тениенте (Чили), Коунрад (Казахстан), Песчанка (Россия) |

| 3. Медно-цинково- колчеданный (вулкано- генный) | Главных: пирит, халькопирит, сфалерит Второстепенных: галенит, блеклые руды, барит | Сu=1,0-6,0 Zn=1,0-4,0 | S, Au, Ag, Cd, Se, Te, In, Ta, Ge | Мелкие, средние крупные | 6% | Гайское, Сибайское (Ю. Урал, Россия), Рио-Тинто (Испания), Скуриотисса (Кипр) |

| 4. Страти- формный (медистые песчаники и сланцы) | Главных: пирит, халькопирит, борнит, халькозин. Второстепенных: галенит, сфалерит, магнетит, ильменит | Cu=1,0-6,0 | Pb, Zn, Au, Ag, Cd, Mo, Re, Fe, Co, U, Ni | Уникальные, крупные | 15 - 20% | Удокан (Россия), Джезказган (Казахстан), Чамбиши (Замбия) |

Технологическая схема производства меди

Медная руда

Обогащение

Медный концентрат Хвосты В отвал

Дутье

Флюсы

Плавка в жидкой ванне

В производство H2SO4 В отвал

Дутье Кварц

Конвертирование

Газы Конвертерный шлак Черновая медь

В производство H2SO4

Восстановитель Воздух

Огневое рафинирование

Анодная медь

Электролитическое рафинирование

Шламы Катодная медь

На извлечение Au,Ag,Se,Te К потребителю

1.1 Автогенные процессы

Автогенными называются технологические процессы, которые осуществляются полностью за счет внутренних энергетических ресурсов без затрат посторонних источников тепловой энергии — топлива или электрического тока. При переработке сульфидного сырья, обладающего достаточно высокой теплотворной способностью, автогенность пирометаллургического процесса (плавки) достигается за счет тепла экзотермических реакций горения (окисления) сульфидов перерабатываемой шихты. В качестве окислительного реагента при плавке можно использовать воздух, обогащенное кислородом дутье или технологический кислород.

Таким образом, автогенная плавка является окислительным процессом. При ее осуществлении степень десульфуризации можно изменять в широких пределах, изменяя соотношение между количествами перерабатываемого материала и дутья. Это позволяет в широком диапазоне варьировать составом штейнов, вплоть до получения черновой меди.

Все автогенные плавки являются совмещенными. Они объединяют в одном металлургическом аппарате процессы обжига, плавки и частично или полностью конвертирование. Это позволяет наиболее рационально и концентрированно (в одном месте) переводить серу шихты в газы. При этом в зависимости от содержания кислорода в дутье можно получать газы с различным содержанием SO2, вплоть до чистого сернистого ангидрида.

Автогенные процессы позволяют создавать технологические схемы, обеспечивающие минимальные энергетические затраты, высокую комплексность использования сырья и предотвращение загрязнения воздушного и водного бассейнов.

Принцип автогенности при переработке сульфидных материалов давно используется в металлургии меди. Примером типичных автогенных процессов, применяемых ранее или широко используемых в современной металлургической практике, могут служить пиритная плавка, окислительный обжиг сульфидных концентратов и конвертирование штейнов.

Идея использования автогенного процесса для плавки флотационных медных концентратов на штейн возникла и была впервые опробована в Советском Союзе и получила в дальнейшем широкое развитие во всем мире. В настоящее время можно назвать не менее двух десятков освоенных промышленностью, внедряемых и разрабатываемых автогенных процессов. Крупный вклад в развитие и промышленное внедрение автогенных процессов вносил Советский Союз.

В основе любого автогенного способа плавки сульфидных медных, медно-цинковых и медно-никелевых концентратов и руд лежит следующая суммарная реакция:

2FeS + 3O2 + SiO2 2FeO • SiO2 + 2SO2 + 1030290 кДж. (1)

Эта экзотермическая реакция протекает в две стадии. Сначала проходит окисление сульфида железа:

2FeS + 3O2 = 3FeO + SO2 + 937340 кДж, (2)

а затем образовавшийся оксид железа ошлаковывается кварцевым флюсом:

2FeO + SiO2 = 2FeO· SiO2 + 92950 кДж. (3)

При окислении сульфидных материалов возможно также переокисление железа до магнетита:

6FeO + O2 = 2Fe3O4 + 635560 кДж (4)

с последующим его разрушением сульфидом железа:

3Fed04 + FeS + 5SiO2 = 5 (2FeO• SiO2) + SO2 — 19930 кДж. (5)

Применительно к флотационным концентратам автогенные металлургические процессы могут быть организованы по-разному: как технологически, так и аппаратурно. С технологической точки зрения такие процессы в первую очередь различаются методом сжигания сульфидов, которое может быть проведено в факеле или в расплаве.

При сжигании сульфи

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...