Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Конвертирование медных штейнов.

Медные штейны, содержащие в зависимости от состава исходного рудного сырья и вида применяемого процесса плавки от 10—12-до 70—75 % Сu, повсеместно перерабатывают методом конвертирования. На конвертирование, кроме штейна, в расплавленном или твердом состоянии поступают богатые медью обороты, кварцевый флюс и другие материалы. Как уже отмечалось выше, медные штейны состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Основная цель процесса конвертирования — получение черновой меди за счет окисления железа и серы и некоторых сопутствующих компонентов. Благородные металлы практически полностью, а также часть селена и теллура переходят в черновой металл. Вследствие экзотермичности большинства реакций конвертирование не требует затрат постороннего топлива, т. е. является типичным автогенным процессом. Организационно процесс конвертирования медных штейнов делится на два периода. Первый период — набор сульфидной массы. В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак. Преимущественное окисление сульфидов железа в первом периоде обусловлено повышенным сродством железа к кислороду по сравнению с медью FeS→FeO→Fe3O4. Химизм первого периода конвертирования характеризуется протеканием реакций: 1)2FeS+3O2+SiO2= 2FeO * SiO2+2SO2+1030290 кДж (12) 2) 2FeS+3O2= 3FeO+SO2+937340 кДж. (13) 3) 2FeO+SiO2= 2FeO * SiO2 + 92950 кДж (14) 4) 6FeO+O2= 2Fe3O4 + 635560 кДж (15) 5) 3Fe3O4 + FeS + 5SiO2 = 5 (2FeO * SiO2) +SiO2 – 19930 кДж.(16) Реакции 1 и 5 являются основными в первом периоде. Они дают почти всё тепло для процесса и обеспечивают его автогенность. Обычно конвертирование ведут при 1200—1280 С. Повышение температуры ускоряет износ футеровки конвертера. При повышении температуры в конвертер загружают холодные присадки — твердый штейн, оборотные материалы, вторичное сырье, цементную медь и гранулированные концентраты. Продуктами первого периода являются обогащенная медью сульфидная масса (белый штейн), конвертерный шлак и серосодержащие газы. Холодный ход конвертера и недостаток кварцевого флюса приводят к пере окислению железа в шлаке и образованию больших количеств магнетита. Разогрев конвертера достигается заливкой свежей порции штейна или добавкой кварца. В первом периоде происходит также окисление сульфидов меди, но вследствие повышенного сродства к сере она вновь сульфидируется сернистым железом [FeS]шт ↔ (FeS)шл. Содержание меди в конвертерных шлаках обычно составляет 1,5—2%. Вследствие высокого содержания меди конвертерные шлаки после обеднения либо возвращаются в оборот (в плавку на штейн), либо подвергаются самостоятельной переработке. Первый период процесса конвертирования носит циклический характер. Каждый цикл состоит из операций заливки жидкого штейна, загрузки кварцевого флюса и холодных присадок, продувки расплава воздухом, слива конвертерного шлака. Длительность каждого цикла в зависимости от состава исходного штейна составляет 30—50 мин, После каждой продувки в конвертере остается обогащенная медью сульфидная масса. Содержание меди в массе постепенно возрастает до предельной величины, отвечающей почти чистой полу сернистой меди (Cu2S). Продолжительность первого периода определяется, кроме содержания меди в штейне, и количеством подаваемого воздуха, которое зависит в основном от размеров (числа фурм) и состояния конвертера и организации работы. При богатом штейне (35—45 % Си) первый период продолжается 6—9 ч, при бедном (20—25 % и менее) — 16 — 24 ч. На 1 кг FeS, содержащегося в штейне, требуется около 2 м2 воздуха. Коэффициент использования конвертера под дутьем в первом периоде составляет 70—80 %. Остальное время тратится на слив шлака и на загрузку конвертера. В конвертере остается почти чистая полу сернистая медь —белый штейн следующего состава : 78-80% Cu и 20—21 % S, сульфидов меди, а шлак сливается в процессе плавки. Он состоит в основном из различных оксидов железа (магнетита, закиси железа) и кремнезема, а также небольших количество глинозема, окиси кальция и окиси магния. В шлаке остается 1,8-3,0% меди. Для ее извлечения шлак в жидком виде направляют в отражательную печь или в горн шахтной печи.

Второй период — получение черновой меди за счет окисления ее сульфида по суммарной реакции Cu2S+02=2Cu+SO2+215000 кДж (17) Этот период проводится непрерывно в течение 2—3 ч без загрузки каких-либо твердых и оборотных материалов и при подаче только воздуха, обогащенного кислородом. Готовую черновую медь в зависимости от места проведения рафинирования либо заливают в жидком виде в миксер и далее по мере надобности в рафинировочную печь, либо разливают в слитки массой до 2т и отправляют на рафинировочные заводы. Продуктами второго периода является: черновая медь, содержащая 98,4-99,4% - меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак. Конвертерные шлаки медного производства содержат, %: 1,2— 3 Сu; 20—28 SiO2; 50—55 Fe; небольшое количество CaO, MgO, O2O3, А12О3- Железо в этих шлаках присутствует в форме двух оксидов: FeO и Fe3O4. Содержание магнетита может изменяться в очень широких пределах — от 10 до 28—30%.

Выход конвертерного шлака от массы штейна, % ……... 30—80 Извлечение меди, %: в черновую медь................... ……………………………….87—92 в конвертерный шлак........... ……………………………….3—6 в обороты............................. ……………………………….4—6 потери................................... ………………………………0,5—0,8 Извлечение меди в черновую медь при конвертировании в основном зависит от выхода конвертерного шлака и концентрации в нем меди. Выход конвертерного шлака снижается с обогащением штейна медью, и, несмотря на некоторое увеличение содержания меди в меньшем объеме шлака, ее извлечение при конвертировании богатых штейнов возрастает. Конвертерные шлаки не являются отвальными и поэтому их направляют в оборот или подвергают специальной переработке. Казалось бы, поскольку конвертерные шлаки все равно направляют на обезмеживание, повышенное содержание в них меди не имеет существенного значения и принимать какие-либо меры для получения более бедных шлаков нет острой необходимости. Однако вследствие того, что увеличение количества оборотных материалов и обогащение их извлекаемым металлом ведут к увеличению его конечных потерь, следует стремиться к получению конвертерных шлаков с минимально возможной концентрацией меди. Для уменьшения перехода меди в конвертерные шлаки необходимо: 1) вести процесс достаточно горячо (1280—1320 °С) для обеспечения более полного восстановления магнетита и одновременного снижения содержания в шлаках растворенных металлов и мелких частиц штейна; 2) проводить очередной слив конвертерного шлака после приема свежей порции штейна с целью промывки шлака бедным штейном и снижения содержания меди в общей массе расплава; 3) поддерживать оптимальную кислотность шлака.

Для конвертирования штейнов используют горизонтальные конвертеры Конвертер представляет собой железный сварной кожух с торцовыми днищами, футерованный хромомагнезитовым кирпичом. Вблизи торцовых днищ на корпусе закреплены два опорных бандажа. Рядом с одним из них установлен зубчатый венец, соединенный через редуктор с электроприводом. С помощью этого устройства конвертер поворачивается вокруг горизонтальной оси. Все обслуживание конвертера (загрузка, слив расплавов, удаление газов) осуществляют через горловину, находящуюся в средней части корпуса. Подачу воздуха в конвертер производят через фурмы, расположенные на одной стороне корпуса по его образующей. В последние годы на конвертерах стали применять фурму-коллектор. В этом устройстве воздушный коллектор устанавливают на уровне фурменных трубок, закрепленных в его корпусе. На противоположной стороне коллектора точно по оси фурменных трубок приварены шариковые запорные клапаны, позволяющие производить чистку фурм без прекращения подачи дутья в работающий конвертер. В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т. Длина конвертеров 6—12 м, диаметр 3—4 м. Число фурм 32—62, диаметр 40—50 мм. Горизонтальные конвертеры — аппараты периодического действия. Основными рабочими положениями конвертера в зависимости от угла его поворота вокруг горизонтальной оси являются: заливка штейна, продувка штейна (фурмы погружены в расплав), слив шлака, слив черновой меди. Газы, образующиеся при продувке штейна, поступают через горловину в герметизированный на пыльник, установленный над конвертером, и далее—в газоходную систему. Несмотря на значительную герметизацию на пыльников, подсосы воздуха к отходящим газам очень велики и составляют до 300—400 % от объема первичных конвертерных газов, что приводит к их существенному разбавлению по содержанию S02. Газы процесса конвертирования, содержащие до 4—4,5 % S02, используют для получения серной кислоты.[5]

Рисунок 3. Горизонтальный конвертер. 1–горловина; 2-окно для загрузки флюсов; 3 – воздушный коллектор; 4–фурмы. Огневое рафинирование Огневое рафинирование проводят с целью удаления части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. На операцию огневого рафинирования поступает расплавленная черновая медь, анодный скрап, брак отлитых анодов, старые изложницы. Огневое рафинирование основано на следующих свойствах меди и ее оксида Cu2O: 1) Cu2O хорошо растворяется (до 12%) в расплавленной меди; 2) Cu2O по отношению к неблагородным примесям является окислителем; 3) большая часть оксидов примесей, образующихся в результате окисления, в меди не растворяется; 4) легкая и быстрая восстановимость Cu20 после удаления окислившихся примесей. Процесс огневого рафинирования меди состоит из следующих основных операций: загрузки, окисления примесей, съема шлака, раскисления (дразнения) меди и разливки меди в анодные слитки, продолжительность процесса рафинирования зависит от многих факторов (состава черновой меди, вместимости печи, тепловой нагрузки, производительности загрузочных и разливочных устройств) и колеблется от 12 до 32 ч. Процессы окисления меди ведут при 1150—1170°С. Увеличение температуры хотя и ускоряет процесс, но одновременно ведет к повышенному насыщению расплавленной ванны Cu20, что удлиняет стадию раскисления и увеличивает расход дорогостоящих восстановителей. Стадия окисления начинается с продувания ванны расплава воздухом или воздухом, обогащенным кислородом. При этом медь постепенно насыщается кислородом и происходит окисление примесей. В расплаве происходит прежде всего окисление меди по реакции: 4Сuж + О2= 2Cu2О тв (18) За счет растворения Cu2О расплавленная медь постепенно насыщается кислородом. Остаточное содержание примесей определяется равновесием реакции: mпр = Сu2О + Me MeO + 2Cu (19) Сродство к кислороду, а следовательно, и упругость диссоциации оксидов зависят от их активности. Для обеспечения максимально полного удаления примесей необходимо, чтобы упругость диссоциации Cu20 была наибольшей, а упругость диссоциации оксида примеси минимальной. При температуре рафинирования (1150-1170°С) предел растворимости Cu2О составляет около 8—8,5%. Избыточная Cu2О в меди не растворяется и образует самостоятельную твердую или жидкую (выше 1200 °С) фазу на поверхности расплава. Давление кислорода в системе при этом остается постоянным, т. е. увеличение концентрации растворенного в меди кислорода выше 1,04% не ведет к увеличению упругости диссоциации. Остаточное содержание примесей в меди пропорционально активности его оксида в шлаке. Отсюда следует важный практический вывод - для максимально полного удаления примесей при окислительном рафинировании необходимо постоянно удалять рафинировочные шлаки, чтобы к завершению стадии окисления оставшийся шлак имел минимальное содержание оксида примеси. [5]

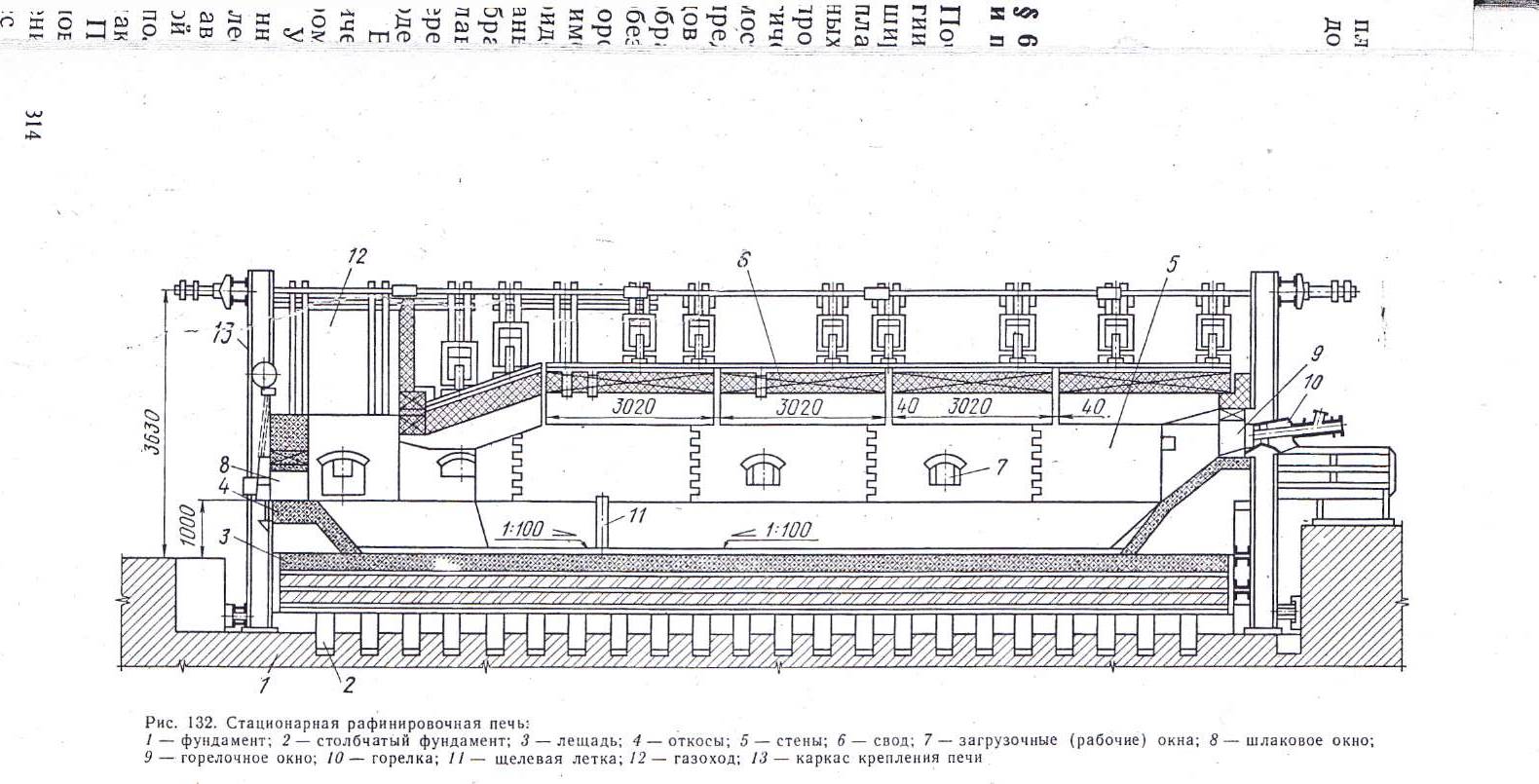

Рисунок 4. Стационарная рафинировочная печь 1- фундамент; 2 – столбчатый фундамент; 3 – лещадь; 4 – откосы; 5 – стены; 6 – свод; 7 – загрузочные (рабочие) окна; 8 – шлаковое окно; 9 – горелочное окно; 10 – горелка; 11 – щелевая летка; 12 – газоход; 13 – каркас крепления печи;

|

Последнее изменение этой страницы: 2016-06-09; просмотров: 595

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...