Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ЕКСПЛУАТАЦІЙНІ ВЛАСТИВОСТІ ГУМИ

Особливо відповідальними і дорогими армованими виробами є автомобільні покришки, для виготовлення яких використовуються спеціальні тканини - корд, чефер і ін.

Широке застосування гуми викликане тим, що вона володіє:

- здатністю до винятково великих оборотних деформацій, що є одним із проявів високо еластичних властивостей матеріалу (відносне подовження при розтяганні для високоякісних гум може досягати 100%);

- невеликою у порівнянні з металами і деревом твердістю, тобто здатністю сильно деформуватися під дією дуже малих сил, що у тисячі і десятки тисяч разів менше сил, що викликають такі ж деформації в металів;

- досить високою міцністю (у кращих сортів гуми міцність при розриві досягає 40 МПа);

- слабкою газопроникністю і повною водонепроникністю; високими діелектричними властивостями.

Механічні властивості вулканізованої гуми характеризуються переліком показників, найважливіші з яких одержують при випробуванні на розтяг і на стиск. Сукупність відносного і залишкового подовжень характеризує еластичність гумового матеріалу. Чим більше різниця між першим і другим, тим краще еластичні властивості матеріалу. Величина еластичності встановлюється відповідно призначенню деталі.

Твердість гуми. У технічних умовах на гуму, як і на інші матеріали, передбачається визначення твердості. Для її оцінки найбільше поширення одержав твердомір ТМ-2 (Шора), мірою твердості по якому служить глибина занурення притупленої у формі усіченого конуса голки, виражена в умовних розподілах шкали приладу. Надмірно висока твердість, що виходить за припустимі межі при повній впевненості в правильності вибору сорту сирої гуми, свідчить про порушення, іменованому перевулканізацією.

Стійкість до стирання і коефіцієнт тертя гуми. Показник зносостійкості, називаний питомим показником стирання, виражають втратою обсягу випробуваного зразка, обчисленого стосовно одиниці роботи, витраченої на стирання.

Зі зміною температури (Рисунок 2) дуже сильно змінюються властивості гуми, причому працездатність деталей з неї по різних причинах зменшується як при нагріванні (Рисунок 3), так і при охолодженні. Основним несприятливим наслідком зниження температури є зменшення еластичності гуми, що у міру охолодження наближається по крихкості до ебоніту. Уже при -45 °С найбільш уживані сорти гуми не здатні оборотно деформуватися в необхідних межах.

Інші важливі в експлуатаційному відношенні властивості гуми з підвищенням температури змінюються тільки в несприятливу сторону - міцність, зносостійкість і твердість зменшуються, а залишкове подовження і взагалі здатність до необоротних деформацій збільшується.

Найважливішою реакцією, що безупинно відбувається при збереженні й експлуатації гумових виробів, є окислювання гуми, що веде до зміни її хімічних, фізичних і механічних властивостей. Сукупність усіх змін, що відбуваються в гумі в процесі тривалого окислювання, прийнято називати її старінням. До розряду найбільш несприятливих змін, що виникають унаслідок старіння, відноситься необоротне зниження еластичності. До числа важливих експлуатаційних заходів відноситься захист гумових виробів від впливу сонячних променів, що викликають так називане світлове старіння.

При зіткненні гумових виробів з водою вона протягом тривалого часу не робить помітного впливу на властивості гуми. Найбільшу небезпеку вона представляє для армованих деталей, металева арматура яких піддається у вологому середовищі більш інтенсивної корозії, а бавовняна тканина стає менш міцною і швидше загниває. Від тривалого контакту з нафтопродуктами гумові вироби набагато збільшуються в осязі, сильно зменшують міцність, еластичність і твердість.

Рисунок 2 – Залежність межі міцності на розтягання σ (крива1) і

Відносного подовження ε (крива 2 ) від температури t для гуми з натурального каучуку.

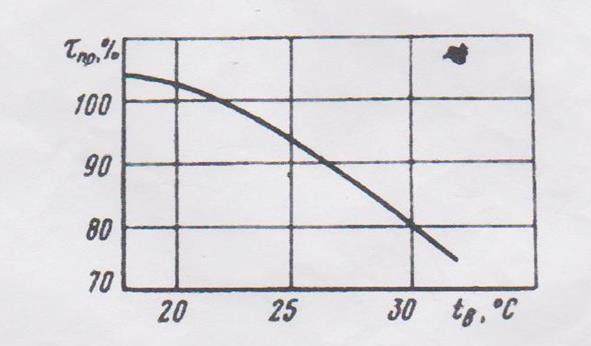

Рисунок 3 – Залежність величини пробігу шин від температури повітря

УЗАГАЛЬНЕННЯ ВИВЧЕНОГО МАТЕРІАЛУ:

ДОМАШНЄ ЗАВДАННЯ:

Полянський С.К. Експлуатаційні матеріали: підруч. для студ. вищ. навч. закл. / С.К.Полянський, В.М.Коваленко – К.:Либідь, 2003. – с. 325 - 326

ВИКЛАДАЧ– Донець Т.А.

ЛЕКЦІЯ № 19 (2 год.)

ТЕМА:Клеючі, прокладочні, оббивні, електроізоляційні матеріали

МЕТА:

- навчальна: сформувати загальне уявлення про використання клеючих, прокладочних, оббивних, електроізоляційних матеріалів в автомобілях;

- розвиваюча: уміння працювати зі схемами, таблицями і рисунками;

- виховна: виховувати інтерес до вивчення курсу.

ОБЛАДНАННЯ:дошка, плакат з таблицею.

ПЛАН

1. Основні показники якості клеїв.

2. Розподіл клеїв за призначенням.

3. Основні марки клеїв.

4. Основні вимоги до оббивних матеріалів.

5. Вимоги до ущільнювальних, електроізоляційних матеріалів.

ЗМІСТ ЛЕКЦІЇ

ОСНОВНІ ПОКАЗНИКИ ЯКОСТІ КЛЕЇВ

Клеями називають рідкі або пастоподібні багатокомпонентні системи, основою яких є високомолекулярні речовини, що володіють високою адгезією до твердих поверхонь. Склеювання вже давно застосовується для з'єднання дерев'яних, гумових, тканинних, пластмасових, металевих деталей.

При склеюванні конструкція механізмів стає легше (за рахунок відсутності кріпильного матеріалу) і міцність клейового шва найчастіше не менша за міцність механічних з'єднань.

Основним показником якості клею є механічна міцність клейового шва. Клейовий шов випробують на розрив і сколювання і визначають питоме навантаження, при якому шов руйнується. Міцність клейового шва залежить від сил адгезії.

Клейовий шар не повинний робити корозійного впливу на поверхні, що склеюються , взаємодіяти з продуктами, які входять до складу поверхонь.

РОЗПОДІЛ КЛЕЇВ ЗА ПРИЗНАЧЕННЯМ

По призначенню клеї розділяють на універсальні і спеціальні. Універсальні клеї призначені для склеювання різнорідних твердих і еластичних матеріалів у різних сполученнях: метал - метал, метал -дерево, метал - гума, пластмаса - стекло і т.п. Спеціальні клеї служать для склеювання визначених матеріалів.

Класифікаційною ознакою клеїв є вид сполучного, відповідно до якого розрізняють клеї карбінольні, фенольні, епоксидні, поліамідні, поліакрилові, поліуретанові, гумові й ін. Крім того, кожен тип клею у свою чергу підрозділяється на ряд марок. У зв'язку з цим сучасний асортимент синтетичних клеїв надзвичайно великий.

Основним видом універсальних клеїв є синтетичні клеї, використовувані у всіх галузях техніки. За допомогою синтетичних клеїв можна створити високоміцні, еластичні, водо-, мастило- і паливо- стійкі з'єднання, що витримують вібрацію і динамічні навантаження. Синтетичний клей у найбільш загальному виді являє собою композицію, у яку входять: сполучне (або їхнє сполучення), розчинник, наповнювач, затверджувач і прискорювач затвердіння.

У якості сполучних використовуються термопластичні і термореактивні полімери (смоли). З термопластичних найбільше поширення одержали похідні акрилової і метакрилової кислот, полівінілацетату, поліізобутилену, каучуку і гуми, а з термореактивних - фенолоформальдегідні, епоксидні і кремнійорганічні з'єднання. Клеї на базі термопластичних полімерів утворюють оборотну плівку, що розм'якшується при нагріванні.

Для додання визначеної в'язкості в клей вводять ацетон, спирт, суміші бензину з етилацетатом, бутилацетат з ацетоном або бензином, а також інші розчинники в залежності від марки клею.

Для зменшення усадки клею при затвердінні і, запобігання появи тріщин і руйнування клейової плівки в клей додають порошкоподібні наповнювачі (метали, скло, порцеляна, цемент, камінь і ін.).

Затверджувач і прискорювач затвердіння додають до клеїв, що містять термореактивні полімери, для протікання процесів, зв'язаних з утворенням клейової плівки.

ОСНОВНІ МАРКИ КЛЕЇВ

В даний час найбільш широко застосовують епоксидні, бутваро-формальдегідний (БФ) та карбінольний клеї, а також клеї для приклеювання гуми.

Широке застосування знайшли клеї БФ-2, БФ-4 і БФ-6 (бутварофенолоальдегідні) - спиртові розчини термореактивної фенолоформальдегідної смоли, модифікованої (для підвищення еластичності швів) бутваром. Перші два служать для з'єднання твердих матеріалів, а третій (БФ-6) - для склеювання тканин між собою і для прикріплення їх до металів, пластмас і т.д. Усі клеї серії БФ поставляються споживачам у готовому виді. Клейове з'єднання з них сушать при температурі 90 - 100°С на протязі 1 - 3 год.

При ремонті автомобілів клей знайшов застосування для з'єднання фрикційних накладок з гальмовими колодками і дисками зчеплення.

Використовуваний для цієї мети клей ВР-10Т являє собою розчин синтетичних смол в органічних розчинниках. Його можна також застосовувати для склеювання сталевих деталей, дюралюмінієвих, пластмасових і з інших матеріалів. Позитивна особливість цього клею - висока теплостійкість, мастило- і бензостійкість, нешкідливість для здоров'я робітників, захисна здатність проти корозії.

До групи фенольних клеїв, крім ВР-10Т, відносяться також клеї марок ВР-350, ВИАМ-Б-3 і ін.

Епоксидні клей і пасти на його основі є кращими з усіх клеїв для склеювання металів, скла, пластмас і інших твердих матеріалів у різних сполученнях. Його складають з епоксидних смол, затверджувача і пластифікатора.

Робоча температура клейових швів з епоксидних смол - від -60° до + 100°С (для холодного затвердіння) і +120°С (для гарячого затвердіння). Розкладання матеріалу клейового шва починається при 320 - 340°С. Клейовий шов стійкий до дії води, нафтопродуктів, а також слабких кислот і лугів.

Епоксидна смола, затверджувачі і пластифікатор роблять отруйну дію при влученні на шкіру і слизуваті оболонки або при влученні їхніх пар у дихальні шляхи. Тому при роботі з епоксидними складами дотримують запобіжного заходу. Для ремонту автомобілів найчастіше застосовують епоксидні композиції, що дозволяють усувати деякі ушкодження і відновлювати зношені деталі.

При виготовленні автомобільних гумових деталей широко застосовуються продукти спільної полімеризації різних мономерів. Найважливішому представникові з них - сополімеру бутадієну зі стиролом привласнене позначення СКС (стирольний). Він належить до найпоширеніших СК (частка його у світовому виробництві всіх СК і НК, узятих разом, досягає 30%). Найбільш масовий сорт СКС, що містить 30% стиролу, має марку СКС-30. Гуми на його базі хоча й уступають по еластичності, тепло- і морозостійким гумам із НК, але зате перевершують них по зносостійкості.

До досить перспективних універсальних СК відноситься бутилкаучук -сополімер ізобутілену з ізопреном. Це один із кращих матеріалів для виготовлення автомобільних камер (він має високу газонепроникність).

Речовини, що вулканізують. У чистому виді натуральний і синтетичний каучуки знаходять обмежене застосування (виготовлення клеїв, ізолювальної стрічки, медичного пластиру, ущільнювальних прокладок).

У результаті вулканізації, наприклад, НК, що йде найбільше ефективно при температурі 140 - 150°С, виходить вулканізований каучук (вулканізат) з міцністю на розрив близько 25 Мла.

До складу гуми уводять визначену кількість сірки щоб одержати виріб з можливо більшою міцністю і необхідною еластичністю. Наприклад, у гумах, що йдуть для виготовлення автомобільних камер і покришок, її утримується 1-3% від частки наявних у них каучуків.

Прискорювачі і наповнювачі. Для прискорення процесу вулканізації до складу будь-якої суміші каучуку з вулканізуємою речовиною додаються прискорювачі (тиурам, каптакс і ін.), а для підвищення міцності вулканізаторів активні наповнювачі (підсилювачі). Самим масовим підсилювачем є сажа порошкоподібний вуглець з розмірами часток від -0,003 до 0,25 мкм. Сажа, як і інші підсилювачі, вводиться в сучасні гумові матеріали в значних дозах - від 20 до 70% відносно каучуку, що утримується в них.

Крім названих добавок, до складу гуми в невеликих кількостях можна вводити барвники (для додавання забарвлення), пластифікатори (для полегшення.

Клей застосовується також при ремонті пластмасових деталей. Деталі з термореактивних пластмас склеюються смоляними клеями (ВИАМ-Б-3, БФ-2, БФ-4, К-17 і ін.) на основі фенолоформальдегідних, епоксидних і інших смол.

Для склеювання органічного скла застосовується дихлоретан або клеї, що представляють собою розчин обпилювань органічного скла в мурашиній кислоті або в дихлоретані.

Широко застосовуваний при виготовленні і ремонті дерев'яних деталей казеїновий клей являє собою водний розчин казеїнового порошку (продукту переробки молока), у якому на одну вагову частину порошку приходиться 1,7-2,0 частини води. У клей додається антисептик динітрофенол і ін.

З'єднання розривів, а також накладення латок при ремонті оббивки кузовів виробляється за допомогою синтетичного клею БФ-6. Приклеювання оббивки до дерев'яних деталей виробляється нітроклеем АК-20 і до картону - клеєм № 4010.

Клеї для гуми. Клеї для приклеювання гуми підрозділяють на клеї для приклеювання з вулканізацією і для приклеювання "на холоді". Промисловість робить клеї гумові (для з'єднання гумових деталей один з одним) і спеціальні (для приклеювання гуми до металів, склу, пластмасам і іншим твердим матеріалам).

Зі спеціальних клеїв можна назвати два зразки: № 61 і 88Н. Перший готується розчиненням гумової суміші № 61 у бензині "Калоша". Клей № 88Н являє собою розчин у суміші етилацетату з бензином сирої гуми № 31-Н, до якої додана бутилфенолоформальдегідна смола.

Для приклеювання гумових деталей до металевого застосовують клей № 88, 88Н, 61 або термопреновтй. Приклеювання гумових деталей до дерев'яного роблять за допомогою гумового клею НК.

Клей № 200 (розчин гумової суміші в бензині) застосовують для приклеювання до металу оббивки, гуми, картону і шкіри. Через токсичність складових з ними варто поводитись обережно.

В таблиці 1 приведені основні характеристики клеїв.

4 ОСНОВНІ ВИМОГИ ДО ОББИВНИХ МАТЕРІАЛІВ

Оббивні матеріали призначені для обробки (оббивки) сидінь і кузовів автомобілів. У результаті салони і кабіни стають комфортабельніше, поліпшується їхнє тепло- і звукоізоляція. Тип матеріалів, застосовуваних для оббивки подушок і спинок сидінь, а також внутрішньої оббивки кабін і кузовів, впливає на вид автомобіля, його вартість, витрати на оббивку під час експлуатації.

До основних вимог, яким повинні задовольняти оббивні матеріали, відносяться: міцність на розрив і опір стиранню, гарна декоративна обробка, тепло- і звуконепроникність довговічність, доступність і невисока вартість.

Карбінольний клей являє собою безбарвну або ясно-жовту сиропоподібну рідину щільністю близько 900 кг/м3, що складається з 30% розчину твердого полімеру диметилвінілетинилкарбінолу у рідкому мономері. Затверділий шов з карбінольного клею по зовнішньому вигляду являє собою світло-жовту стеклоподібну масу; наповнювач додає пасті свій колір. Клейовий шов з карбінольногу клею стійкий до впливу нафтопродуктів і злегка набухає в спиртах і ацетоні.

Карбінольний клей призначений для склеювання металів, кераміки, скла, пластмас у різному сполученні і непридатний для склеювання еластичних і гнучких матеріалів, таких, як гуми, тканини і т.д.

Механічна міцність, еластичність і зносостійкість - найважливіша вимога, шо висувається до оббивних матеріалів. Це відноситься в першу чергу до матеріалів для оббивки подушок і спинок сидінь, тому що вони піддаються механічному навантаженню і багаторазовим вигинам. Від міцності, еластичності і зносостійкості оббивки залежить термін її служби. Крім того, оббивні матеріали повинні легко очищатися від пилу й інших забруднень, а оббивка подушок і спинок сидінь легкових таксомоторів і автобусів повинна дозволяти обробку дезинфікуючими розчинами. У той же час оббивні матеріали повинні добре митися, не змінюючи при цьому зовнішнього вигляду оббивки.

Оббивні матеріали, використовувані для виготовлення і ремонту кабін, можуть піддаватися впливові нафтопродуктів або їхніх парів. Тому ступінь стійкості оббивних матеріалів до впливу нафтопродуктів також характеризує їхня якість Також важтиво, щоб оббивні матеріали допускали можливість їхнього ремонту, у тому числі методом склеювання.

Як оббивку використовують різні текстильні матеріали, замінники шкіри, гуму й інші матеріали. Основне місце в оббивці кузовів займають текстильні тканини. До них відносять тканини, повсть, шнури, тасьму, бахрому і т.п. Властивості текстильних матеріалів залежать від природи волокнистої сировини і їїпереробки, а також від структури і методу обробки готових матеріалів Як оббивні матеріали застосовують різноманітні тканини, у тому числі і з нанесеними на їхній поверхні полімерами, а також синтетичні плівки. Це - парусина вельветон. оббивне сукно, плюш, репс шовковий, килимова тканина й ін. До оббивних тканин відносяться "Горьковчанка" і "ВАЗ" (обидві напівшерстяні) і ін.

Для верхньої оббивки сидінь автомобілів переважно викорнстову-замінники шкіри: дерматин, текстовініт, автобім і ін. Для обробки легкових автомобілів застосовується штучна шкіра (тканинна і трикотажна основи з монолітним або пористо-монолітним полівінілхлоридними покриттями). З оббивних плівкових матеріалів можна назвати полівінілхлоридні плівки.

Для оббивних робіт, крім зазначених, застосовується велика номенклатура інших матеріалів.

5 ВИМОГИ ДО УЩІЛЬНЮВАЛЬНИХ, ЕЛЕКТРОІЗОЛЯЦІЙНИХ МАТЕРІАЛІВ

При зборці автомобільних вузлів виникає необхідність герметизації місць зіткнення деяких деталей один з одним.

Набивні матеріали застосовують для ущільнення зазорів між рухливими частинами для запобігання просочування і витоків газу і рідини, а також захисту внутрішніх частин агрегатів і механізмів від пилу, вологи і бруду.

Розрізняють ущільнення для обертального і зворотно-поступального руху; у першому випадку застосовують сальники, а в другому- манжети і сальники.

Ці матеріали повинні володіти високою міцністю, необхідною пружністю й у той же час не дуже великою твердістю, що забезпечує збереження при монтажі і демонтажі виробів з ущільнювальних матеріалів і щільне прилягання їх навіть до сильно шорсткуватих поверхонь при порівняно невеликих тисках. Крім того, деякі з такого роду матеріалів повинні бути стійкими при високих температурах, прй контакті з нафтопродуктами, водою і т.д. Матеріали, що йдуть на виготовлення сальників, додатково повинні бути і зносостійкими. Найбільше часто прокладки виготовляються з папера, картону, прокладочного пергаменту, фібри, пробки, азбесту, повсті, гуми.

До найбільш розповсюджених прокладочних матеріалів відносяться пробка, різні види хімічно обробленого паперу (пергамент, картон, фібра, гранична робоча температура яких дорівнює 150°С), повсть (нагрівши не вище 75°С), азбест (працездатний до 350°С), різні марки паронітів (аркуші з вальцованих вулканізованих сумішей азбесту, каучуків і наповнювачів, що допускають нагрівання до 150°С), масло-бензистійкий пароніт МБП-5 (забезпечує надійне ущільнення до 250°С), ферроніт 101 (армований металевою сіткою пароніт, працездатний до 400°С) і ін. Останнім часом стали застосовувати як прокладки в кузовах автомобілів нові синтетичні матеріали (наприклад, пенополіетилен ППЕ-2); неткані матеріали з луб'яних волокон (800Л, 920Р, 1200ЛР) і т.п.

При виготовленні сальникових ущільнень використовуються як порізно, так і в сполученні один з одним метали, гума, пластмаси, тканини, волокна і повсть.

Металеві матеріали виготовляють з антифрикційних сплавів у виді пластин, фольги або дроту.

Напівметалеві матеріали виготовляють з азбесту, джуту або парусини як м'яку середину, що обмотується фольгою або обплітається дротом.

Прогумовані матеріали одержують з азбестової тканини або парусини, просоченою сирою гумою і провулканізовані. Волокнисті матеріали являють собою набивання з азбесту, джуту, пеньки, повсті і т.п., просочене зв'язувальними речовинами. Особливо широко застосовують повстяні ущільнення.

Ізоляційні матеріали

До ізоляційних матеріалів відносять матеріали, що практично не проводять електричний струм. Вони використовуються як ізоляцію при виробництві і ремонті автотракторного електроустаткування.

До них пред'являються наступні вимоги: стійкість проти вологи, достатня механічна міцність, висока теплостійкість (до деяких матеріалів).

Як ізоляційні матеріали застосовують слюду, ізоляційний папір, пресшпан, ізоляційну стрічку, азбест, ебоніт, фібру, карболіт, текстоліт, бакеліт і ізоляційні лаки.

Слюда являє собою тугоплавкий шаруватий мінерал, що легко розщеплюється на тонкі прозорі листочки. Це діелектрик, що витримує нагрівання до 500°С. Слюда володіє високими електроізоляційними властивостями і застосовується як діелектрик у конденсаторах, колекторах електрогенераторів і стартерів, в електронагрівальних приладах. Тонкі листочки слюди, склеєні під гарячим пресуванням, називають міканітом і вживають як ізоляційний матеріал між колекторними пластинками генератора, стартера й інших електромашин.

Ізоляційні стрічки - це смужки тканини, покриті з однієї або обох сторін гумовим клеєм, або полівінілхлоридні стрічки, промазані з однієї сторони клейким складом. Ізоляційний папір виготовляють з деревної маси обробкою содою і сульфатом натрію.

Пресшпан випускається у виді аркушів твердого картону. Його одержують з паперової маси, просоченої лляною олією. Він застосовується для ізоляції в електричних машинах.

Ізоляційні лаки (№ 458, 460, 447, 13, 1154 і ін.) являють собою суміш асфальту або бітуму, рослинної олії, органічного розчинника і сикативу їх застосовують для….

УЗАГАЛЬНЕННЯ ВИВЧЕНОГО МАТЕРІАЛУ:

ДОМАШНЄ ЗАВДАННЯ:

Полянський С.К. Експлуатаційні матеріали: підруч. для студ. вищ. навч. закл. / С.К.Полянський, В.М.Коваленко – К.:Либідь, 2003. – с. 326 - 333

ВИКЛАДАЧ– Донець Т.А.

ЛЕКЦІЯ № 20 (1 год.)

ТЕМА:Характеристика основних експлуатаційних матеріалів за токсичністю і небезпечністю

МЕТА:

- навчальна: сформувати загальне уявлення про токсичність і небезпечність експлуатаційних матеріалів;

- розвиваюча: уміння працювати зі схемами, таблицями і рисунками;

- виховна: виховувати інтерес до вивчення курсу.

ОБЛАДНАННЯ:дошка, плакати з таблицями.

ПЛАН

1. Токсичність нафтопродуктів.

2. Токсичність відпрацьованих газів автомобілів.

ЗМІСТ ЛЕКЦІЇ

1 ТОКСИЧНІСТЬ НАФТОПРОДУКТІВ

Розв'язання питань екології - найактуальніша проблема людства. Розвиток цивілізації, на жаль, привів до сильного забруднення повітря, води, грунту. Забрудненість навколишнього середовища дедалі все збільшується, в атмосфері підвищується вміст продуктів згоряння палива, відходів виробництва та ін. Перенасичення води і грунту різними відходами веде до знищення тваринного і рослинного світу. В забрудненні навколишнього середовища немала частка належить автотракторній та іншій техніці. У промислових містах більше половини токсичних сполук в атмосфері - це відпрацьовані гази автомобільного транспорту. Паливо, масло та технічні рідини для автотракторної техніки є нафтопродуктами, які діють на навколишнє середовище перш за все як вуглеводні та деякі інші сполуки. Крім того, нафтопродукти пожежонебезпечні. Пожежі знищують рослинність, ґрунтовий шар, порушують рівновагу в навколишньому середовищі. Щоб запобігти шкідливому впливу ПММ і технічних рідин на організм людини і навколишнє середовище, треба знати особливості їх застосування, суворо дотримувати техніки безпеки при роботі з ними.

Нафтопродукти токсичні в рідкому і пароподібному станах. Вони можуть спричинювати порушення життєдіяльності живих організмів аж до їх зникнення. В організм людини вони потрапляють через органи дихання з повітрям (це найнебезпечніше отруєння), з їжею, водою, через шкіру, випадково. Пари нафтопродуктів отруйні, причому, чим важчий нафтопродукт, тим вища його токсичність, хоч випаровування гасу, дизельного палива, і особливо масла, значно нижче випаровування бензину і бензинометанольної суміші. Тому можливість отруєння їхніми парами в звичайних умовах значно менша, ніж бензином. Бензин і бензинометанольна суміш випаровуються з системи живлення автомобілів, баків та резервуарів при зберіганні, транспортуванні, переливанні тощо. Паливо, що випаровується, потрапляє в повітря, розлите паливо, масло - в грунт, воду, отруюючи їх. Чим більші втрати палива, масла за рахунок випаровування, розливання, підтікання, тим значніше отруєння навколишнього середовища. Кількість втрат палива в середній кліматичній зоні при зберіганні протягом року наведена в табл. 1.

Значне забруднення навколишнього середовища відбувається на АЗС, де, крім випаровування, мас місце розливання нафтопродуктів. Іноді вміст токсичних сполук в атмосфері на території АЗС у кілька разів перевищує допустиму концентрацію. Значної шкоди природі завдає розливання на грунт нафтопродуктів при заправках немеханізованим методом (особливо вони значні при сільгоспроботах), а також при витіканні з автомобілів, тракторів тощо. Практично більше половини рухомого складу техніки має хоча б одну точку витікання масла.

У господарстві з 400 рухомими одиницями за рахунок витікання тільки з однієї точки в грунт і воду потрапляє більше б т масла за рік. У господарствах слід стежити за технічним станом масляної системи, виключати можливості переливання, розливання і підтікання нафтопродуктів. Випаровування, розливання та ін. мають місце при всіх операціях щодо приймання, відпускання палив і мастильних матері-алів. В табл. 2 наведені норми втрат палив і мастильних матеріалів при цих операціях.

Щоб запобігти забрудненню середовища, не допускається миття автомобілів та іншої техніки в місцях, не обладнаних для цього, особливо в лісі, на берегах водоймищ та ін. Нафтопродукти, потрапляючи у воду, утворюють дуже тонкі плівки, порушують кисневий режим водоймищ, забруднюють прибережну рослинність, а потрапляючи в організм риб та інших мешканців водоймищ, надають їм неприємного запаху. Вода не набуває запаху нафтопродуктів при вмісті в ній бензину і гасу до 0,1 мг/л, масел і мазуту - до 0,3 мг/л води, риби не набувають запаху нафтопродуктів при вмісті їх у воді до 0,05 мг/л води.

Таблиця 1 - Втрати палива в середній кліматичній зоні при зберіганні в наземному металевому резервуарі протягом року

| Паливо | Втрати, кг/т, у період | |

| осінньо-зимовий | весняно-літній | |

| Автомобільний бензин Авіаційний бензин та Інші нафтопродукти з Іпк <100°С Гас для технічних цілей Дизельне паливо | 2,70 2,40 0.52 0,12 | 3,05 2,70 0,60 0,12 |

Таблиця 2 - Норми втрат ПММ під час приймання та відпуску

| Паливо чи мастиль | Втрати ПММ, | %, у кліматичних зонах | |||

| ний матеріал | |||||

| Південній | Середній | Північний | |||

| Бензин | |||||

| Приймання | 0.057/0,040 | 0,048/0.034 | 0,038/0,028 | ||

| Відпуск | 0,189/0,113 | 0,099/0,056 | 0.076/0,037 | ||

| Дизельне паливо | |||||

| Приймання | 0,003/0.003 | 0,002/0,002 | 0,002/0,002 | ||

| Відпуск | 0.004/0,003 | 0,003/0.002 | 0,002/0,002 | ||

| Масла | |||||

| Приймання | 0.021/0.021 | 0,021/0,021 | 0,021/0,021 | ||

| Відпуск | 0,001/0,001 | 0,001/0,001 | 0,001/0,001 | ||

| Мастила | |||||

| Приймання | 0,007/0,007 . | 0.006/0,008 | 0,006/0,006 | ||

| Відпуск | 0.004/0.004 | 0.003/0.003 | 0.003/0.003 |

Примітка. У чисельнику - у весняно-літній період, у знаменнику- в осінньо-зимовий.

2 ТОКСИЧНІСТЬ ВІДПРАЦЬОВАНИХ ГАЗІВ АВТОМОБІЛІВ

Автомобіль, трактор, комбайн тощо - це рухомі джерела забруднення атмосфери відпрацьованими газами та парами нафтопродуктів із системи живлення і мастильної. В табл.З наведено викиди автотранспорту та їх відносний збиток. Особливо негативно впливає на людей і навколишнє середовище вантажний та автобусний парк, причому із продовженням строку експлуатації збитки за рахунок забруднення атмосфери підвищуються. Так, збитки від автомобілів із строком експлуатації понад 10 років в 1,4-1,5 раза вищі, ніж від автомобілів із строком експлуатації до 5 років. Строк експлуатац" в автогос-подарствах, на жаль, далеко сягає за допустимі норми (за витратами ПММ вони також неекономічні).

У відпрацьованих газах міститься велика кількість сполук (у дизельних двигунах більше як 200), різних за токсичністю, основними з яких (за кількістю вмісту) є оксид вуглецю, оксиди азоту, сірки, сполуки свинцю, незгорілі вуглеводні, сажа, а також високотоксичні акроле'їн та бего-к-пірен та ін. Гранично допустима концентрація деяких сполук у повітрі така, мг/м : оксидів вуглецю - 20, азоту -5 (у перерахунку на МО), сірчаного ангідриду- 10, акролеїну - 0,2., тетраетилсвинцю -0,005.

Оксид вуглецю (чадний газ) дуже отруйний. Його вміст у відпрацьованих газах підвищується при роботі двигуна на перезбагачених сумішах.

Таблиця 3 - Викиди під час вибігу автотранспорту та їх відносні збитки

| Автомобіль | Викиди | ,г/к | Відносні | |

| оксиду вуглеттю | вугле волнтв | оксидів азоту | збитки,% | |

| Середній вантажний автобус): | ||||

| Бензиновий Дизельний | 65,9 15,0 | 14,2 6,4 | 8,5 8.5 | 100 44 |

| Легковий: | ||||

| Службовий Індивідуальний | 19,8 18,9 | 2,6 2,5 | 2,8 2,7 | 25,5 |

| Вантажний, що працює на газовому паливі | 28,9 | 2,69 | 4,69 |

Токсичність дюксиду азоту в 10 разів вища токсичності оксиду вуглецю. Вміст діоксмду азоту у відпрацьованих газах значно менший при роботі двигунів на газоподібному паливі, а також на спиртах і бензиноспиртових сумішах. Оксиди сірки, крім отруйної дії, мають високу корозійність при їх розчині в краплинах води.

При згорянні етильованих бензинів у відпрацьованих газах містяться оксиди свинцю, які мають дуже високу токсичність, забрудню-ючи повітря, воду та грунт. Незважаючи на те що в нашій країні більш як 20 років тому було заборонено використання етильованих бензинів у 10 найбільших містах, а також на узбережжі Криму і Кавказу (на курортних зонах), їх продовжують застосовувати внаслідок відсутності достатньої кількості неетильованих бензинів, а також обмеженості використання альтернативних палив (як домішок до нафтових).

У відпрацьованих газах автомобілів, тракторів та іншої техніки містяться незгорілі вуглеводні, альдегіди, кетони, сажа, бенз-а-пірен та інші сполуки неповного згоряння палива. Особливо небезпечний бенз-ое- пірен, який міститься у відпрацьованих газах дизелів у значній кількості, а також сажа, вміст якої різко збільшується при несправній паливній апаратурі. Чим більше сажі в завислому стані в повітрі і бенз- α-пірену, тим більше потрапляє їх в органи дихання людини, тим вища ймовірність онкологічних захворювань. Продукти неповного згоряння палив, свинцеві сполуки і деякі інші можуть брати участь в утворенні отруйного туману - смогу.

Для запобігання отруєнню людей, забрудненню навколишнього середовища встановлені граничне допустимі концентрації токсичних сполук в атмосфері (табл.4), з якими працюють на підприємствах.

Слід зазначити, що спирти та ефіри, які добавляються до традиційних нафтових палив, мають низькі температури кипіння, тобто є легкими паливами.

Таблиця 4 - Гранично допустимі концентрати (ГДК) і небезпечні концентрації деяких речовин у повітрі

| Продукт, речовина | ГДК у повітрі населених пунктів, мг/м3 | ГДК у повітрі нвиробничих приміщень, мг/м3 | Концентрація, що допускається для короткочасного перебування | Концентрація небезпечна для життя | |||

| Максимальна | Добова | Концентрація, мг/м3 | Тривалість, хв | Концентрація, мг/м3 | Тривалість, хв | ||

| Палива нафтові з перевагою алкінів та циклінів Те саме, з перевагою вмісту ароматичних чи підвищеним вмістом сірки Бензол Толуол Метанол Етанол | 5,0 5,0 1,6 0,6 1,0 5,0 | 1,5 1,6 0,8 0,6 0,5 5,0 | 1 000 | 1 000-2 000 500-1 000 1 000 1 000 5 000 | 35 000-40 000 20 000-30 000 4 000 10 000 6 000 20 000 |

УЗАГАЛЬНЕННЯ ВИВЧЕНОГО МАТЕРІАЛУ:

ДОМАШНЄ ЗАВДАННЯ:

Полянський С.К. Експлуатаційні матеріали: підруч. для студ. вищ. навч. закл. / С.К.Полянський, В.М.Коваленко – К.:Либідь, 2003. – с.375 - 380

ВИКЛАДАЧ– Донець Т.А.

ЛЕКЦІЯ № 21 (2 год.)

ТЕМА:Поняття пожежо-вибухонебезпечності палив, технічних рідин, лакофарбових матеріалів

МЕТА:

- навчальна: сформувати загальне уявлення про пожежо-вибухонебезпечність палив, технічних рідин, лакофарбових матеріалів;

- розвиваюча: уміння працювати зі схемами, таблицями і рисунками;

- виховна: виховувати інтерес до вивчення курсу.

ОБЛАДНАННЯ:дошка, плакат з таблицею.

ПЛАН

1. Класифікація нафтопродуктів за ступенем вогнебезпечності.

2. Техніка безпеки та пожежна безпека при роботі, транспортуванні, зберіганні паливо-мастильних матеріалів.

ЗМІСТ ЛЕКЦІЇ

1 КЛАСИФІКАЦІЯ НАФТОПРОДУКТІВ ЗА СТУПЕНЕМ ВОГНЕБЕЗПЕЧНОСТІ

Палива, масла, основна частина технічних рідин – це легкозаймисті чи горючі рідини, належать до категорії вогненебезпечних.

Згідно класифікації бензин, дизпаливо, гас належать до I класу і t спалахування нижче +61°С у закритому тиглі.

До II класу належать моторні масла, трансмісійні, гідравлічні, їх називають горючими і t займання +66°С і вище у відкритому тиглі.

Деякі продукти не тільки пожежнонебезпечні, але й вибухонебезпечні. Суміші парів нафтопродуктів вибухонебезпечні у визначених співвідношеннях і межах.

Бензин – це легкозаймиста горюча рідина, тому треба ретельно виконувати правила безпеки. Температура займання бензинів – 27 - 39°С. У приміщеннях для зберігання і використання бензинів забороняється робота з відкритим вогнем, штучне освітлення повинно бути вибухопожежнобезпечним.

Вибухонебезпечна концентрація парів бензину в суміші з повітрям становить 6%. При загорянні бензину застосовують піну, СО2, перегріту

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...