Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Порядок и методы отработки изделий на надежность

При выполнении НИОКР

Общий порядок проектирования изделий регламентирован комплексом стандартов по порядку их разработки и постановки на производство. Однако вопросы отработки изделий на надежность имеют ряд особенностей, которые специфичны для отдельных видов техники и выходят за рамки целей данной общетехнической системы стандартов.

Этап НИОКР является основным при отработке изделия. На этом этапе должно обеспечиваться, и подтверждается соответствие достигнутого уровня надежности разрабатываемого или модернизируемого изделия нормативным требованиям; на этом же этапе должны быть выявлены все основные слабые элементы конструкции, установлены отдельные причины отказов. Проводимые на этой стадии мероприятия по повышению надежности должны учитывать и

быть взаимосвязаны как с технологией изготовления, так и со стратегией технического обслуживания и ремонта техники. Типовая последовательность проведения мероприятий по отработке изделий на надежность на различных стадиях приведена в табл.3.5.

Различают отработку изделия на безотказность, ремонтопригодность и долговечность [25].

Для изделий авиационной техники и, в частности авиационных приборов и приборных комплексов в качестве конечной цели отработки набезотказность ставятся требования, чтобы:

любое отказное состояние (функциональный отказ) приводящее к возникновению катастрофической ситуации, оценивалось как событие не более частое, чем практически невероятное или чтобы суммарная вероятность возникновения катастрофической ситуации, вызванной отказными состояниями (функциональными отказами), для самолета в целом не превышало значения соответствующего  на один час полета;

на один час полета;

суммарная вероятность возникновения аварийной ситуации, вызванной отказными состояниями (функциональными отказами) для самолета в целом не превышала  на один час полета; при этом рекомендуется, чтобы любое отказное состояние (функциональный отказ), приводящее к аварийной ситуации оценивалось как событие не более частое, чем крайне маловероятное;

на один час полета; при этом рекомендуется, чтобы любое отказное состояние (функциональный отказ), приводящее к аварийной ситуации оценивалось как событие не более частое, чем крайне маловероятное;

суммарная вероятность возникновения сложной ситуации, вызванной отказными состояниями (функциональными отказами), для самолета в целом не превышала  на один час полета; при этом рекомендуется, чтобы любое отказное состояние (функциональный отказ), приводящее к сложной ситуации, оценивалось как событие не более частое, чем маловероятное.

на один час полета; при этом рекомендуется, чтобы любое отказное состояние (функциональный отказ), приводящее к сложной ситуации, оценивалось как событие не более частое, чем маловероятное.

В электронной промышленности принята отработка элементной базы на основе минимальной наработки, понимая под этим наработку, в пределах которой изготовитель обеспечивает работоспособное состояние изделия. В дополнение к этому показателю нередко задают предельно допустимое значение интенсивности отказов в пределах этой наработки.

Для технических объектов, состоящих из большого числа элементов (что характерно для авиационной электронной приборной аппаратуры), и от функционирования которых требуется только, чтобы у них число отказов было не слишком велико, конструкция изделия отрабатывается по величине интенсивности отказов.

Отработка изделий на ремонтопригодность отличается от отработки изделий на безотказность и долговечность рядом специфических особенностей.

При отработке изделий на ремонтопригодность должно обеспечиваться выполнение следующих требований:

требования доступности, в соответствии с которыми в конструкции должен предусматриваться свободный доступ к местам технического обслуживания (ТО) и ремонта (Р) без демонтажа и разборки других изделий, входящих в техническую систему;

требования к легкосъемности, предусматривающие рациональное расчленение составных частей для операций ТО и Р, применение блочно-модульного принципа компоновки изделия, применение легкоразъемных способов крепления составных частей, подлежащих разборке;

требования к эргономическим свойствам изделия, включающих: обеспечение при проведении ТО и Р, учета физиологических и антропометрических свойств человека;

требования к восстанавливаемости составных частей предусматривающие возможность восстановления изношенных деталей, смену компонентов, применение сменных изнашивающихся поверхностей;

требования к контролепригодности, предусматривающие возможность выявления мест отказа, возможность использования встроенных диагностических средств;

требования к уровню стандартизации и унификации, обеспечивающие ограничение количества используемых типоразмеров средств для контроля состояния изделия, сборки и разборки, ограничение наименований изолирующих и смазывающих материалов, использование типовых технологических процессов ТО и Р;

требования безопасности при ТО и Р, предусматривающие возможность самопроизвольного включения движущихся частей и электрообеспечения, ограничения на использование пожаровзрывоопасных веществ при ТО и Р.

Во всех случаях число и трудоемкость ремонтных работ будут тем ниже, чем выше показатели безотказности и долговечности.

Испытания на ремонтопригодность заключаются в выполнении на испытываемых образцах определенного объема работ по ремонту, производимых с соблюдением требований технической документации и с регистрацией величин, необходимых для оценки показателей ремонтопригодности, эксплуатационной (ремонтной) технологичности и комплексных показателей, характеризующих ремонтопригодность и другие свойства надежности.

Испытания на ремонтопригодность подразделяются на испытания с возникающей необходимостью в проведении ремонта и с искусственно создаваемой необходимостью в проведении ремонта.

Испытания на ремонтопригодность с возникающей необходимостью в проведении ТО и Р изделий заключаются в том, что испытываемые образцы подвергаются нормальной или ускоренной эксплуатации в пределах установленной в программе испытаний наработки или срока службы, а необходимую для оценки ремонтопригодности информацию получают путем наблюдения за устранением возникающих в процессе испытаний отказов и неисправностей и выполнением плановых ТО и Р с периодичностью, предусмотренной технической документацией.

Испытания с создаваемой необходимостью в проведении ТО и Р заключаются в том, что необходимость в ТО и Р создают по заранее принятому плану путем преднамеренного внесения отказов и неисправностей в испытываемые изделия либо имитацией проведения ТО и Р на исправном изделии.

Опытные образцы вновь разрабатываемых изделий подлежат обязательным контрольным испытаниям на ремонтопригодность, являющимся составной частью предварительных испытаний.

Изделия серийного и массового производства подвергают контрольным испытаниям в случае модернизации изделий, приводящей к изменению показателей и характеристик ремонтопригодности.

Таблица 3.5

Типовая последовательность проведения мероприятий по отработке изделий на надежность при НИОКР

| Этап разработки аванпроекта, решаемые задачи | Этап эскизного проекта, решаемые задачи | Этап технического проекта, решаемые задачи | Этап разработки рабочей документации, решаемые задачи |

| Анализ исходных требований. Анализ данных о достигнутых уровнях надежности аналогов. Предварительный выбор состава и определение показателей надежности составных частей (СЧ). Оценка ожидаемого уровня надежности образца. Обоснование выбранного варианта построения изделия. Составление раздела по надежности пояснительной записки. | Разработка программы обеспечения надежности (ПОН). Анализ требований к надежности изделий, установленных в ТЗ. Выбор схемных и конструктивных решений, обеспечивающих выполнение заданных требований по надежности. Разработка математических моделей расчета надежности изделия. Распределение требований к надежности составных частей. Составление разделов по надежности ТЗ на разработку СЧ. Моделирование процессов функционирования изделия. Оценка влияния внешних воздействующих факторов на надежность. Составление перечня возможных видов отказов. Выявление «слабых» по надежности СЧ. Составление перечня критериев отказов и предельных состояний. Анализ влияния последствий отказов СЧ на работоспособность изделия. Разработка мероприятий по предупреждению отказов и защите от их последствий. Планирование экспериментальной отработки изделий. Разработка программ и проведение испытаний макетов СЧ и изделия. Выбор способов резервирования. Предварительный расчет надежности. Предварительный выбор и обоснование системы контроля при эксплуатации. Предварительное установление параметров для диагностирования. Предварительное установление стратегий технического обслуживания и ремонта. Предварительное определение комплекта ЗИПа. Контроль реализации ПОН для СЧ. | Уточнение схемного и конструктивного построения изделия. Уточнение математических моделей надежности по результатам отработки изделия. Разработка режимов эксплуатации. Разработка программ и проведение испытаний макетов на влияние режимов и условий эксплуатации. Оценка показателя надежности. Составление перечня комплектующих изделий и материалов, лимитирующих надежность изделия. Выявление объектов и параметров комплектующих и материалов, подлежащих входному контролю. Оценка надежности комплектующих и материалов. Расчеты на прочность, тепловых режимов, уровня шума и вибраций. Выбор способов защиты от внешних и внутренних помех. Оценка соответствия расчетных показателей надежности требованиям ТЗ. Уточнение системы контроля исправности изделия при эксплуатации. Разработка системы технического обслуживания и ремонта. Уточнение состава параметров, подлежащих диагностированию и требований к средствам диагностирования. Уточнение состава ЗИП. Анализ технологии изготовления СЧ с точки зрения обеспечения надежности. Контроль реализаций ПОН СЧ. Составление раздела по надежности пояснительной записки с указанием результатов проведенных работ на этапе технического проектирования. | Анализ технологии изготовления опытного образца. Анализ технологичности изделия. Уточнение перечня комплектующих и материалов, лимитирующих надежность. Контроль полноты конструктивных методов обеспечения надежности. Контроль соблюдения конструкторской документации. Расчеты размерных цепей механизмов и точности электронных схем с учетом требований к надежности. Разработка программ и методик испытаний изделий на надежность. Разработка специального испытательного оборудования. Разработка метрологического обеспечения испытаний. Уточнение правил эксплуатации. Разработка ремонтной и эксплуатационной документации. Экспериментальная проверка безопасности и живучести при нарушении условий эксплуатации. Проверка эффективности мероприятий и средств защиты от отказов. Анализ информации о результатах предварительных испытаний опытного образца. Оценка соответствия надежности опытного образца нормативным требованиям. Оценка надежности СЧ, комплектующих и материалов. Выявление причин отказов и неисправностей. Корректировка конструкторской документации по результатам испытаний опытного образца. Контроль реализации ПОН СЧ. |

Исследовательские испытания на ремонтопригодность проводят с целью:

определения фактических количественных значений показателей и качественных характеристик ремонтопригодности (в том числе показателей и характеристик, включаемых в эксплуатационную и ремонтную документацию на изделие и используемых для разработки нормативов по ремонтопригодности изделий и для его аттестации по уровню ремонтопригодности);

выявление неудачных конструкторских решений ухудшающих приспособленность изделий к ТО и Р и выработки рекомендаций по их устранению и с другими целями.

Испытания на ремонтопригодность, как правило, совмещают с испытаниями других видов (например, с испытаниями на безотказность, долговечность, сохраняемость).

Методика испытаний должна содержать следующие разделы:

- способ создания необходимости в проведении ТО и Р испытываемых образцов;

- условия проведения испытаний и выполнения работ по ТО и Р;

- требования к относительной ошибке и доверительной вероятности определения показателей ремонтопригодности;

- формулы для расчета показателей ремонтопригодности, требования к точности вычислений;

- перечень регистрируемых величин при наблюдениях за выполнением работ по ТО и Р;

- методы обработки результатов наблюдений;

- перечень испытательного и контрольного оборудования;

- формы для представления результатов испытаний.

Способ определения необходимости в проведении ТО и Р выбирают в зависимости от конструктивных особенностей изделия. Для изделий, у которых значительная доля затрат на ТО и Р приходится на контрольно-диагностические работы, наиболее целесообразно преднамеренное создание отказов и неисправностей.

Методы испытаний на надежность

Испытания на надежность проводятся с целью получения необходимой информации о показателях надежности изделия. Они необходимы, так как на стадии проектирования конструктор не располагает нужными априорными сведениями, которые позволили бы заранее определить показатели надежности будущего изделия с достаточно высокой достоверностью. Однако испытания на надежность часто требуют длительного времени и значительных материальных затрат.

В зависимости от характера требований к надежности сформулированных в ТЗ на вновь разрабатываемые изделия, применяют различные методы проведения испытаний на надежность [24,25,54]. Основными из них являются контрольные и определительные.

Применение этих методов в испытаниях, проводимых в процессе разработки и изготовления показано в табл.3.6.

В зависимости от этапа разработки и стадии освоения в производстве приборное оборудование подвергается различным видам испытаний (табл.3.7). Целесообразность проведения испытаний, отмеченных знаком

“ - “ устанавливается разработчиком или заказчиком.

В программы почти всех видов испытаний приборного оборудования включаются испытания на надежность по методике предусмотренной в табл.3.6.

Определительные испытания проводятся с целью нахождения количественных значений показателей надежности испытываемых изделий. Так как получаемая при определительных испытаниях информация является статистической, то получают значения усредненных показателей - средняя наработка, среднее время восстановления и т.д.

Контрольные испытания заключаются в установлении факта нахождения значения показателей надежности испытываемого изделия не ниже (не выше) некоторого установленного значения с определенной (обычно заданной в ТЗ) вероятностью (например, средняя наработка до отказа не меньше 150ч. с вероятностью 0.9). Такая оценка менее информативна по сравнению с оценкой при определительных испытаниях, но требует значительно меньших затрат времени и средств на проведение испытаний.

Определительные испытания в зависимости от плана организации их проведения делятся на следующие основные группы:

NVN- испытания при которых испытывается N изделий без восстановления отказавших в процессе испытаний до отказа всех N изделий, поставленных на испытание (V означает, что в процессе испытаний отказавшие изделия не восстанавливаются);

NVr - испытания при которых испытывается N изделий без восстановления отказавших до появления r отказов;

NRT, NRr - испытания, которые проводятся с восстановлением отказавших изделий.

Рассмотрим определительные испытания в нормальных условиях с нахождением среднего значения показателя надежности.

Испытания по плану NVN ведутся до отказа всех N поставленных на испытания изделий, при этом фиксируется время отказа  каждого изделия.

каждого изделия.

Средняя наработка до отказа определяется как среднее арифметическое

Среднеквадратическое отклонение  относительно его среднего значения определяется по следующей зависимости

относительно его среднего значения определяется по следующей зависимости

.

.

Таблица 3.6

Состав испытаний на надежность

| Испытываемое свойство | Вид испытаний | ||||||

| Предварительные | Приемочные | Квалифика-ционные | Приемосдаточ-ные | Периодичес-кие | Типовые | ||

| Безотказность | Определительные (нормальные или ускоренные) | Контрольные (нормальные или ускоренные) | Контрольные (нормальные или ускоренные) | Контрольные (нормальные) | Контрольные (нормальные или ускоренные) | Сравнительные (нормальные или ускоренные) | |

| Ремонтопригод-ность | Определительные (ускоренные) | Контрольные (ускоренные) | Контрольные (ускоренные) | Не проводят | Не проводят | Сравнительные (ускоренные) | |

| Долговечность, сохраняемость | Самостоятельно проводимые определительные (ускоренные или нормальные) | Не проводят | Не проводят | Не проводят | Самостоятельно проводимые контрольные (ускоренные или нормальные) | ||

| Несколько свойств | Определительные | Контрольные | Контрольные | Не проводят | Контрольные | Контрольные или сравнительные | |

Таблица 3.7

Виды испытаний изделий в зависимости от этапа разработки и стадии освоения в производстве

| Образец для испытаний | Вид испытаний приборной аппаратуры | |||||||

| Предвари-тельные | Приемочные | Доводочные | Исследова-тельские | Приемо-сдаточные | Квалифика-ционные | Периоди-ческие | Типовые | |

| Опытный | + | + | + | + | + | + | + | + |

| Из установочной (первой) промышленной серии | - | - | + | + | + | + | - | - |

| При серийном производстве | - | - | - | + | + | + | + | + |

Используя свойство экспоненциального закона распределения (равенство среднеквадратического отклонения среднему времени работы  ), имеем

), имеем

, откуда

, откуда

Вероятность возникновения отказа при экспоненциальном законе распределения и продолжительность испытаний связаны между собой следующей зависимостью

, откуда

, откуда

Применение восстановления позволяет увеличить информативность испытаний без увеличения числа испытываемых изделий. Для этого используется план NRT или NRr.

Средняя наработка до отказа при испытаниях по плану NRr

где  - суммарная наработка испытываемых изделий.

- суммарная наработка испытываемых изделий.

Если не учитывать время на восстановление, то

,

,

где  - время фиксации последнего отказа.

- время фиксации последнего отказа.

Число испытываемых изделий можно определить, используя выражение для определения среднеквадратического значения средней наработки

.

.

В целях сокращения временных и материальных затрат в ряде случаев стремятся проводить ускоренные испытания на надежность, которые позволяют оценить требуемые показатели надежности в более короткие сроки. При ускоренных испытания на надежность за время испытаний  можно получить оценку надежности исследуемого изделия в течение времени t непосредственного его использования по назначению, где

можно получить оценку надежности исследуемого изделия в течение времени t непосредственного его использования по назначению, где  .

.

В зависимости от способов сокращения времени можно выделить следующие основные направления проведения ускоренных испытаний на надежность:

- испытания, при которых режимы работы изделий соответствуют нормальным (эксплуатационным) условиям, а сокращение времени испытаний достигается за счет использования определенных статистических моделей, т.е. за счет более рационального планирования эксперимента (методы последовательных испытаний);

- форсированные испытания с последующим пересчетом результатов для нормальных условий; сокращение времени испытаний достигается интенсификацией процессов разрушения, ведущих к быстрому исчерпанию ресурса работоспособности и появлению отказов;

- комбинированные испытания, при которых используются оба из указанных выше путей.

Ускоренные испытания на надежность являются весьма перспективным направлением развития теории и практики испытаний на надежность. Сложность представляет пересчет форсированных режимов испытаний по отношению к нормальным эксплуатационным режимам и определение коэффициентов ускорения.

3.5. Методы анализа причин отказов

Причина отказа - это явления, процессы, события и состояния, обусловившие возникновение отказа объекта. Чтобы построить качественную модель воздействия внешних факторов на изделие и внутренних источников деградационных процессов, необходимо и достаточно просто представлять свойства и параметры, определяющие работоспособное состояние изделия [6,7,32,54]. Укрупненная схема представляющая виды свойств и параметров, определяющих работоспособность некоторых классов изделий, представлена на рис.3.5.

К явлениям, вызывающим отказы механизмов приборной аппаратуры, могут быть отнесены: пластическая деформация, радиационное облучение, разупрочнение поверхностей и т.п. Отказы электронной приборной аппаратуры могут вызываться такими явлениями, как радиационное и электромагнитное облучение, механические деформации и др. Отдельные явления приводят к появлению процессов и событий, вызывающих отказы. К процессам могут быть отнесены: изнашивание, рост трещин, коррозия, действие линейного расширения материалов, старение материалов и т. п. Событиями, приводящими к отказам, могут являться: появление перегрузок, ударов, изменения питающих напряжений, превышение допустимых значений внешних климатических воздействий, попадание абразива в масло, схватывание сопрягаемых поверхностей, нарушение установленных режимов и правил эксплуатации и т.п.

Состояниями изделий, являющихся причиной отказов, могут быть: отсутствие защиты от попадания пыли и влаги, макро и микротрещины, дефекты сборки и пайки, наличие остаточных напряжений и т. п.

При установлении причин отказа необходимо определять явления, процессы, события и состояния, приводящие к их появлению, а также возможное сочетание этих факторов. В зависимости от причин отказов, последние могут быть классифицированы на конструкционные, производственные и эксплуатационные. Характеристика типичных отказов электронной приборной аппаратуры приведена в табл. 3.8.

К конструкционным относятся отказы, возникающие в результате несовершенства или нарушения установленных правил, норм, методик конструирования объекта (неправильный выбор конструкционных и изоляционных материалов, смазок и покрытий; незащищенность узлов

Таблица 3.8

Характеристика типичных отказов электронной приборной аппаратуры

| Отказы | Характеристика отказов | Причины отказов |

| Конструкционные | Критичность устройств к изменению параметров комплектующих изделий | Проектирование схем и узлов без достаточного учета изменения параметров изделия |

| Отказы комплектующих изделий до отработки ими установленного ресурса | Работа комплектующих изделий в предельных электрических и тепловых режимах | |

| Коррозия контактных соединений. Разрушение покрытий деталей и узлов | Недостаточная защита элементов конструкции от воздействия климатических факторов | |

| Электрические пробои. Обрывы | Ошибки конструирования и расчета защитных устройств от электрических перегрузок | |

| Производственные | Короткие замыкания. Пробои. Обрывы | Дефекты монтажа. Недостаточная очистка поверхностей элементов конструкции от посторонних частиц, пыли и т. п. |

| Коррозия контактных соединений. Разрушение покрытий деталей и узлов | Нарушения установленных технологических процессов покрытий деталей и узлов. Несоблюдение установленных правил пайки и монтажа узлов и блоков | |

| Отказы узлов и элементов аппаратуры после ее транспортирования | Низкое качество отдельных конструкционных, изоляционных материалов, припоев. Некачественное выполнение сборочно-монтажных работ | |

| Эксплуатационные | Окисление контактов. Разрушения разъемов. Износ трущихся поверхностей. Обрыв проводов и т. п. | Нарушение периодичности проведения и содержания профилактических работ |

| Отказы элементов и узлов аппаратуры при ее включении и выключении | Нарушение правил включения и выключения аппаратуры, ее регулировки и настройки. Неисправности устройств и элементов защиты |

трения; наличие концентраторов напряжений и т. п.). Конструкционные отказы обычно проявляются при эксплуатации изделий.

К производственным относятся отказы, возникшие в результате несовершенства или нарушения установленного процесса изготовления или ремонта изделия. Отказы такого рода не связаны с качеством комплектующих изделий, а являются следствием недостатков производства. К наиболее типичным дефектам технологии стоит отнести [54,28,29]:

- дефекты материала (включения, поры, раковины, расслоение, состав и т.п.);

- дефекты литья заготовок и деталей (пористость, усадочные раковины, неметаллические включения и т.п.);

- дефекты механической обработки (задиры, заусеницы, прорезы, избыточная локальная пластическая деформация);

- дефекты сварки, пайки (трещины, остаточные напряжения, «холодная» пайка, «непровар» при сварке, термическое повреждение соседних участков материала или компонентов и т.д.);

- дефекты термообработки (перегрев, закалочные трещины, избыточные остаточные аустениты и т.д.);

- дефекты при обработке поверхностей (химическая диффузия, водородное охрупчивание, снижение механических свойств материала и т.д.);

- дефекты сборки (повреждения поверхностей, задиры, внесение абразива, несоответствие размеров деталей, напряженность соединения и др.);

- дефекты монтажа (смещения компонентов на контактных площадках, повреждения выводов, повреждения корпусов компонентов, брак металлизации, некачественная отмывка и т.п.).

К эксплуатационным относятся отказы, возникшие в результате нарушения установленных правил и (или) условий эксплуатации изделия (нарушения программы технического обслуживания, некачественные запасные части, появление перегрузок, использование не по назначению). Эти отказы не характеризуют свойств надежности изделий.

При исследовании причин отказов в первую очередь должен быть проведен анализ режимов, условий эксплуатации и действующих нагрузок. Нагрузки, воздействующие на изделие могут быть подразделены на две группы:

1) нагрузки, обусловленные внешними воздействующими факторами;

2) нагрузки, обусловленные функционированием самого изделия.

Рассмотрим для примера виды отказов механических и электромеханических изделий авиационной приборной аппаратуры. К основным видам отказов таких изделий относятся отказы вследствие усталости, износа, тепловой нагрузки, коррозии, эрозии, отсутствия смазочного материала, упругой деформации, коррозионного износа, расслаивания и вспучивания.

Косвенными признаками отказов механических изделий являются: повышенные вибрации, различные заедания, заклинивания; повышенное искрение, оплавления, обрывы цепи, приваривания и другие явления; грязевые пробки, различные протечки, разрывы трубок и шлангов и др.

Естественно, основная цель конструктора не состоит в нахождении причины случившегося отказа, несмотря на необходимость решения и таких задач. Гораздо важнее четко и ясно представлять всю цепь причинно-следственных связей явлений, процессов, событий, которые могут иметь место в системе «оператор – изделие – среда» и прогнозировать возможные состояния конструкции и виды отказов.

В настоящее время имеется достаточно обширный арсенал методов анализа, позволяющих решать эти задачи на основе построения моделей, логика и математический аппарат которых рассчитан на применение компьютерных программ обработки данных. Так как данный класс задач относится к числу трудноформализуемых, то наибольшую информативность, глубину и полноту проводимого анализа дает использование методов с элементами искусственного интеллекта. Применительно к рассматриваемой теме, целесообразно использование методов анализа, основанных на построении дерева событий, дерева отказов, причинно-следственных схем и диаграмм и т. п.

В дереве событий представлены альтернативные последовательности следствий от действия определенного причинного события (см. рис.3.6). Для определения события А (верхнее событие), необходимо причины, следствия и событие А связать между собой логическими схемами И/ИЛИ. В качестве причин могут выступать дефекты, колебания параметров и режимов, ошибки оператора, внешние воздействия и др. Причины – это в данном случае первичные события, для которых принята гипотеза их независимого характера. Чтобы произошло событие А, достаточно наличие одного из причинных следствий (например, неисправностей)  , но следствие S1 возникает, если действуют одновременно причины

, но следствие S1 возникает, если действуют одновременно причины  Важной характеристикой анализа является определение относительной значимости первичных событий. Деревья событий могут использоваться для построения схем или алгоритмов поиска неисправностей, а при накоплении результатов стать основой большого дерева отказов.

Важной характеристикой анализа является определение относительной значимости первичных событий. Деревья событий могут использоваться для построения схем или алгоритмов поиска неисправностей, а при накоплении результатов стать основой большого дерева отказов.

Дерево отказов описывает причины (первичные события) определенного верхнего события. Название дерева происходит от видов рассматриваемых событий – это отказы на разных структурных уровнях конструкции. Независимое первичное событие – отказ элемента Эi (рис.3.7) характеризуется определенным признаком проявления, с которым оно соединяется ветвями И / ИЛИ в зависимости от вида связи в конструкции изделия. Таким образом, последующие промежуточные события и верхнее событие – состояние изделия (или модуля конструкции) носят зависимый характер. Дерево отказов имеет ряд достоинств, основное из которых – возможность использовать без затруднений вычислительную технику. Отсюда – эффективность его использования при анализе надежности сложных систем.

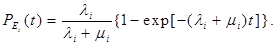

Каждое первичное событие характеризуется относительной значимостью, которая определяется в результате анализа чувствительности. Первичное событие может относиться к элементам системы с разными характеристиками восстановления. В случае восстанавливаемого элемента, используя марковский процесс восстановления, получаем:

(1)

(1)

где t – время,  - вероятность состояния отказа первичного события Еi. Выражение(1) дополняется начальным условием

- вероятность состояния отказа первичного события Еi. Выражение(1) дополняется начальным условием

Для решения (1) применяется численное интегрирование. Если

и

и  то процесс становится однородным.

то процесс становится однородным.

В этом случае

Для невосстанавливаемого элемента  (t)=

(t)=  , где

, где  - интервал времени между двумя последовательными испытаниями (проверками).

- интервал времени между двумя последовательными испытаниями (проверками).

Если система содержит несколько периодически проверяемых элементов с различными интервалами между проверками, то можно принять

(t)=

(t)=

Первичное событие может относиться не только к элементам, но также и к природным явлениям или действиям оператора. В этом случае вероятность первичного события задается в виде постоянной или распределением вероятностей во времени.

Существует множество методов, разработанных для оценки вероятности верхнего события в сложной системе. Обычно предполагают, что первичные события первоначально находятся в работоспособном состоянии и независимы друг от друга.

Один из методов оценки состояния отказа верхнего события А основан на рассмотрении минимальных групп отключений (минимальной группы первичных событий), необходимых для возникновения верхнего события А – отказа системы.

Дерево отказов может использоваться в качестве диагностической модели, а при накоплении результатов стать прогнозирующей моделью. Накапливаемые результаты – это вероятности отказовых состояний каждого первичного и верхнего события, а также относительные значимости каждого первичного события.

Анализ производственных отказов может быть проведен на основе построения системы исследования источников потенциальных дефектов. Методы определения частости причин отказов (проявления источников процессов деградации) достаточно хорошо известны [24,25,6]. Более сложной задачей, требующей большого числа исследований, наличия системы технического контроля производственного процесса и квалифицированного сбора и обработки данных, является построение достаточно полной схемы производственного процесса. Для анализа на уровне технологического процесса и операции необходимо определить состав технологических и прочих факторов, существенно влияющих на выполнение требований к j-му лимитирующему параметру технологического процесса (источнику процесса деградации). Такую задачу целесообразно решать с использованием схемы причинно-следственных связей (схемы Ишикава) [25,6].

При построении схем причинно-следственных связей результат – лимитирующий параметр технологического процесса, изображается центральной стрелкой (рис.3.8). Явления (факторы), прямо или косвенно влияющие на результат, изображают в виде стрелок, направленных к центральной линии.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...