Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Расчет надежности микросборок электронных узлов приборов по внезапным отказам

В основу оценочного расчета надежности корпусированной микросборки по внезапным отказам положены следующие допущения:

· показателем надежности микросборки является вероятность безотказной работу P(t);

· для всех элементов и компонентов микросборки справедлив экспоненциальный закон надежности;

· установлены элементы (компоненты) отказ которых приводит к отказу микроструктуры в целом; эти элементы считаются с точки зрения надежности соединенными последовательно, образуя последовательную структурную схему надежности.

Интенсивность отказа микросборки  зависит от интенсивности отказов тонкопленочных элементов

зависит от интенсивности отказов тонкопленочных элементов  , навесных компонентов

, навесных компонентов  и соединений lсоед, уровня воздействующих при эксплуатации вибраций и ударов.

и соединений lсоед, уровня воздействующих при эксплуатации вибраций и ударов.

lМСБ=КВ(lпл+lнаб+lсоед) ,

где Кв в зависимости от жесткости требований выбирается из диапазона значений от 2 до 3 и характеризует рост интенсивности отказов за счет вибраций и ударов при использовании электронно-приборной аппаратуры на летательном аппарате.

Интенсивность отказов тонкопленочных элементов микросборки

lпл = ПТ .lR0 . аr + ПС . lC0 . аc, где ПТ, ПС количество тонкопленочных резисторов и конденсаторов; lR0 = 0.1×10-8r-1; lC0 = 0.5×10-8r-1 – средние интенсивности отказов элементов в нормальных (лабораторных) условиях; аr, ас – поправочные коэффициенты, учитывающие влияние температуры окружающей среды на рост интенсивности отказов – табл. 3.9.

Таблица 3.9

Значения поправочных коэффициентов для lпл

| Поправоч-ные коэф-фициенты | Температуры, °С | ||||||

| аr | 1.00 | 1.15 | 1.40 | 1.95 | 2.80 | 3.50 | 4.40 |

| ас | 1.00 | 1.26 | 1.71 | 2.20 | 3.35 | 5.70 | 12.40 |

Как видно из таблицы надежность тонкопленочных конденсаторов существенно ухудшается при повышении температуры.

Интенсивность отказов навесных компонентов

lНАВ = nис×lис ×аис + nт×lт ×ат + nд×lд ×ад + nR×lR ×аR + nc×lc ×аc ...

где nис, nт, nд – количество бескорпусных ИС, транзисторов и диодов;

( lИС = 10-8 ,ч-1; l Т = 10-8 ,ч-1; l Д = 0.6×10-8 ,ч-1 );

nR, nc – количество навесных резисторов и конденсаторов;

(lR = 1×10-8 ... 10-7 ,ч-1; lc = 5×10-8 ... 10-7 ,ч-1 – для керамических конденсаторов; lc = 1. 10-7 .... 5,0×10-7 ,ч-1 – для остальных типов конденсаторов);

аИС, аТ, аД – указаны в табл. 3.10, аR, ас – определяются по таблице 3.9, полагая аR º аR = аc .

Таблица 3.10

Поправочные коэффициенты для расчета lнаб

| Попра-вочные | Температура, °С | ||||||

| коэффи-циенты | |||||||

| аИС, ат | 1.00 | 1.35 | 1.85 | 2.60 | 3.60 | 4.90 | 6.20 |

| аД | 1.00 | 1.27 | 1.68 | 2.00 | 2.60 | 3.40 | 4.10 |

Рассмотренный принцип ориентировочной оценки lнаб предполагает, что все компоненты имеют коэффициенты электрической нагрузки Кн, близкие к 1.

Интенсивность отказа в соединениях lсоед = (nпл + nн + nвн)×lК – где nпл – количество электрических соединений между пленочными элементами разных слоев (резистор – контактная площадка, проводник – и т.д.); nн – количество соединений пайкой (сваркой, контактолом) вывод всех навесных компонентов к контактным площадкам подложки микросборки; nвн – количество соединений пайкой (сваркой) перемычек от периферийных контактных площадок к выводам основания корпуса; lК = 0.1×10-8 ч-1 – средняя интенсивность отказа электрического контакта.

Исходные данные и результаты расчетов можно представить в следующем виде:

| Наименование элемента (компонента) | n | lc0×108 , 1/ ч | a (t=50°C) | l×108 , 1/ ч |

| Тонкопленочные резисторы | 0.1 | 1.95 | 1.17 |

После определения lМСБ вычисляется средняя наработка микросборки до отказа Тср и по заданной в ТЗ наработке t – вероятность безотказной работы Р(t):  ;

;  .

.

|

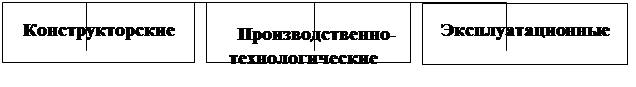

Рис. 3.1. Уровни надежности и их обеспечение на стадиях жизненного цикла изделий

|

|  | ||

Рис. 3.2. Теоретические основы надежности

|

|

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

|  | ||||||||||||||||

|

|  | ||

|

|  |

| |||

| |||

|

|

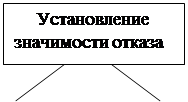

Рис.3.4. Вариант схемы проверки соблюдения установленных показателей надежности приборов

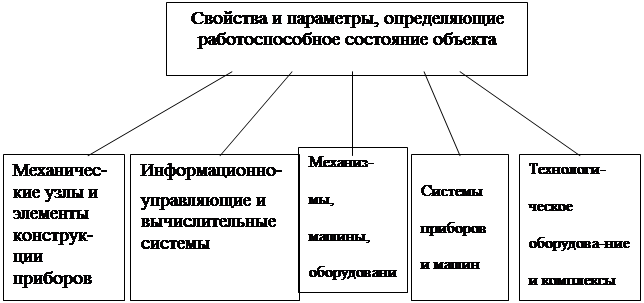

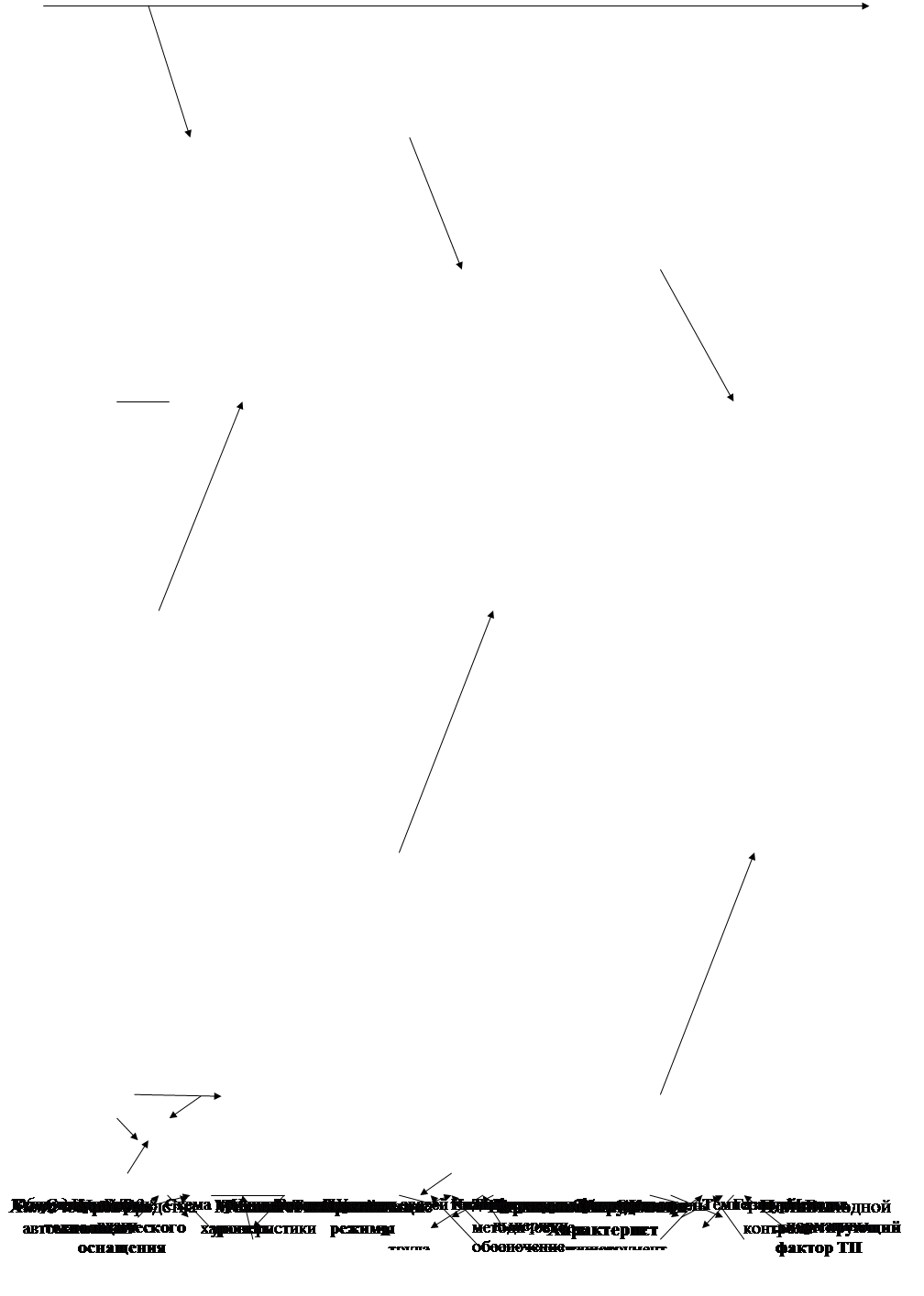

Рис.3.5. Укрупненная схема составляющих, определяющих работоспособное состояние некоторых классов изделий

|

| |||

|

|  |

Рис.3.6. Дерево событий

| |||||

|  | ||||

|

Рис. 3.7. Дерево отказов

КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ И УЗЛОВ

ПРИБОРНОЙ АППАРАТУРЫ

Классификация элементной базы, деталей

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...