Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Конструкционные материалы и их выбор

В настоящее время существует большое разнообразие видов и марок материалов, применяемых для изготовления несущих конструкций (корпусов, рамок, оснований, шасси и т. п.) и кожухов приборов [22,33].

Для корпусных деталей приборов из всего многообразия сталей в основном применяют те, которые обладают высокой пластичностью, пригодны к изготовлению деталей штамповкой, холодной высадкой и хорошо свариваются. В основном это качественные углеродистые стали марок Ст.08, Ст.10 кп, Ст.15, Ст.20, где цифры характеризуют содержание углерода в сотых долях процента. Большее содержание углерода снижает пластичность и не позволяет использовать холодную штамповку при изготовлении деталей. Если приборная аппаратура используется в агрессивных средах (морском тумане, кислотной, щелочной среде или при повышенной влажности), то необходимо корпусные детали изготовлять из легированных нержавеющих сталей. С учетом требования хорошей свариваемости и штамповки в холодном состоянии рекомендуется использовать хромо-никелево-титановые стали марки 12Х18Н9Т или их беститановые заменители: 20Х13НГ9, 10Х14АГ15, 10Х14Г14НЗ. Перечисленные марки сталей поставляются в виде листов (обычно до 2,5 м), лент, прутков, кругляка, гнутых профилей.

Наибольшее применение в конструкциях приборного оборудования находят сплавы алюминия (табл. прил.3), которые характеризуются малым удельным весом, высокой пластичностью и более высокой коррозионной стойкостью по сравнению со сталями. За счет легирующих добавок и термической обработки алюминиевые сплавы могут обладать повышенными прочностью и коррозионной стойкостью. В зависимости от способа изготовления деталей приборов различают деформируемые и литейные алюминиевые сплавы. Из деформируемых сплавов детали несущих элементов конструкций приборов изготовляются методами пластической деформации и механической обработкой. Деформируемые сплавы подразделяются на упрочняемые и неупрочняемые. Неупрочняемые – сплавы алюминия с марганцем ( АМг). Эти сплавы имеют высокую пластичность, коррозионную стойкость, хорошую свариваемость. Обеспечение необходимой пластичности и вязкости (для разделительных операций штамповки, гибки, вытяжки) достигается применением отжига.

Упрочняемые сплавы применяют для несущих конструкций приборов, испытывающих повышенные механические нагрузки. К ним относятся сплавы системы «алюминий-медь-магний» (Al-Cu-Mg), упрочняемые при термической обработке и имеющие хорошее сочетание прочности, пластичности, коррозионной стойкости. В приборостроении наиболее часто используются сплавы Д1, Д16, Д19. Сплав Д16 применяется в плакированном виде, т. е. с двухсторонним покрытием слоем коррозионно-стойкого алюминия А1. При повышенных требованиях к пластичности и коррозионной стойкости элементы несущих конструкций приборного оборудования рекомендуется изготовлять из АД31, АД33, АВ. Особенно целесообразно эти материалы применять для декоративной отделки прибора, лицевых панелей, ручек.

Для корпусов, работающих в условиях криогенных температур предпочтительно использование ковочных сплавов АК6, АК8 системы Al-Mg-Si. Повышенные удельная прочность  и удельная жесткость достигаются за счет снижения пластичности. Еще выше прочностные характеристики у сплава 1420 системы Al-Mg-Li. Применение этого сплава позволяет снизить массу корпусных деталей на 10-15% по сравнению с деталями из Д16 и иметь коррозионную стойкость как у АМг.

и удельная жесткость достигаются за счет снижения пластичности. Еще выше прочностные характеристики у сплава 1420 системы Al-Mg-Li. Применение этого сплава позволяет снизить массу корпусных деталей на 10-15% по сравнению с деталями из Д16 и иметь коррозионную стойкость как у АМг.

Для изготовления корпусных деталей сложной формы используются алюминиевые литейные сплавы, которые по своему функциональному назначению составляют три группы:

- сплавы, предназначенные для изготовления герметичных корпусов приборного оборудования (АЛ2, АЛ4, АЛ9, АЛ32, АЛ34 и др);

- высокопрочные, жаропрочные сплавы ( АЛ3, АЛ5, АЛ19, АЛ33, спеченный порошковый сплав САС-1);

- корозионностойкие сплавы (АЛ8, АЛ21, АЛ22, АЛ27).

Качество отливок корпусных деталей определяется, в основном, такими свойствами литейных сплавов, как жидкотекучесть, склонность к образованию раковин и трещин и др. Поэтому наибольшее распространение получили сплавы первой группы, выполненные на основе Al-Si (например, АЛ2, применяемый для малогабаритных деталей) и Al-Si-Mg, так называемые силумины. Сплавы системы Al-Si-Mg имеют лучшие литейные свойства, поэтому для крупногабаритных корпусных деталей приборного оборудования применяют АЛ4 и АЛ9. Для корпусов повышенной механической прочности применяют АЛ9-1, содержащий добавку титана. Сплавы АЛ32 и ВАЛ8 используют для точного литья.

Наиболее легкий из конструкционных металлов – магний. Магниевые сплавы по характеристикам удельной прочности превосходят многие алюминиевые сплавы и конструкционные стали. Магниевые сплавы хорошо поглощают вибрации, что особенно важно для авиационного приборного оборудования. По удельной жесткости при изгибе и кручении магниевые сплавы не уступают алюминиевым и стальным. Необходимо отметить хорошую обрабатываемость магниевых сплавов резанием, давлением и легкую свариваемость.

Наибольшее применение для изготовления корпусных деталей приборов получили сплавы МА5, МА8, МЛ4, МЛ6, МЛ9, МЛ10. Следует отметить сплав МЦИ, предназначенный для литья деталей, работающих в условиях вибраций. Его использование позволяет уменьшить массу деталей, подвергающихся повышенной вибрационной нагрузке, и увеличить надежность и срок службы. Литейные магниевые сплавы предназначены для фасонного литья. В конструкциях приборного оборудования применяются сплавы МЛ4, МЛ6, МЛ9, МЛ10.

Титановые сплавы тяжелее алюминиевых, но почти в два раза легче стали. Они обладают высокой прочностью и твердостью, сравнимой с твердостью стали, коррозионная стойкость выше, чем у нержавеющей стали. Несмотря на высокую температуру плавления, лишь несколько марок титана обладают высокой жаропрочностью (например, ВТ3-1). В морской воде , в контакте с медными сплавами и нержавеющей сталью титановые сплавы подвергаются электрохимической коррозии. Теплопроводность у титана в четыре раза ниже, чем у стали, электропроводность – в 30 раз слабее, чем у меди. Для штамповки применяют листы из сплава ВТ1. Наиболее ценными качествами титана являются высокие прочностные свойства при криогенных температурах и низкий температурный коэффициент линейного расширения (ТКЛР). Поэтому титановые сплавы находят применение прежде всего для устройств, работающих в условиях пониженных температур (вплоть до криогенных), и для корпусов микросборок, где требуется спай стекла с металлом. Для этих целей рекомендуется использовать сплавы: ВТ1-00, ВТ-0, ОТ-4-1, ОТ4, ВТ5, ВТ5-1.

Помимо рассмотренных металлических конструкционных материалов, в конструкциях приборной аппаратуры широкое применение находят неметаллические материалы, как традиционные термореактивные и термопластичные, так и современные перспективные полимерные композиционные материалы (КМ) с неметаллической матрицей. По сравнению с металлическими сплавами КМ имеют ряд преимуществ: меньшую массу, повышенные механические характеристики (прочность, жесткость), теплостойкость. Существенную роль играет то обстоятельство, что многие характеристики КМ являются заданными, т. е. варьируя составом и процентным содержанием основных компонентов можно получать желаемые характеристики КМ. Из большого числа существующих КМ наиболее перспективными для авиационного приборного оборудования являются КМ на основе углеродных волокон (углепластики). Наряду с перечисленными выше достоинствами, они обладают еще рядом важных для конструктора свойств: коррозионной стойкостью, электропроводностью, малым ТКЛР, высокой демпфирующей способностью и значительно превосходят металлы по вибропрочности. В табл. прил. 4 приведены основные характеристики наиболее распространенных углепластиков: КМУ-1Л на основе углеродной ленты; КМУ-1У на основе углеродного жгута; КМУ-1В на основе углеродного жгута, армированного нитевидной вискозой. Их теплостойкость – до  . Рабочая температура углепластика КМУ-12 лежит в пределах от –

. Рабочая температура углепластика КМУ-12 лежит в пределах от –  до

до  . При более высоких температурах (до

. При более высоких температурах (до  ) работают углепластики марок КМУ-2 и КМУ-2Л, а углепластик с углеродной матрицей марки КУП-ВМ обладает еще большей теплостойкостью (до

) работают углепластики марок КМУ-2 и КМУ-2Л, а углепластик с углеродной матрицей марки КУП-ВМ обладает еще большей теплостойкостью (до  ).

).

Технологические процессы изготовления деталей конструкций из углепластиков состоят из операций намотки (лент, жгутов), пропитки, формообразования при повышенном давлении и температуре.

Еще более высокими механическими свойствами обладают КМ на основе борного волокна (бороволокниты). По сравнению с углепластиками бороволокниты выгодно отличаются сочетанием таких свойств, как высокое сопротивление сжатию, срезу, сдвигу, низкая ползучесть, высокая твердость и упругость. Бороволокниты КМБ-1 и КМБ-1К предназначены для длительной работы при температуре до  (КМБ-2К до

(КМБ-2К до  ) с сохранением высоких механических свойств. Материалы КМБ-3 и КМБ-3К содержат эпоксидный связующий состав и отличаются наиболее высокими значениями механических характеристик, технологичностью, низким давлением при формообразовании, но их рабочая температура не превышает

) с сохранением высоких механических свойств. Материалы КМБ-3 и КМБ-3К содержат эпоксидный связующий состав и отличаются наиболее высокими значениями механических характеристик, технологичностью, низким давлением при формообразовании, но их рабочая температура не превышает  .

.

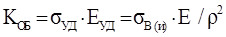

Выбор материала корпуса прибора и несущих элементов конструкции зависит от большого числа факторов, основными из которых являются механическая прочность, технологичность и защита от воздействий окружающей среды. Прежде всего, материалы несущих конструкций следует выбирать с учетом удельной прочности и жесткости при минимальной толщине стенки корпуса, т. е. при максимальном снижении массы. Количественная оценка качества материала, обеспечивающего функциональные требования, определяется из выражения для удельной прочности при растяжении-сжатии  ; удельной прочности при изгибе

; удельной прочности при изгибе  ; удельной жесткости

; удельной жесткости  , где

, где  - предел текучести;

- предел текучести;  - плотность материала, г/см3;

- плотность материала, г/см3;  - допустимое напряжение изгиба, Па; Е - модуль упругости материала, Па.

- допустимое напряжение изгиба, Па; Е - модуль упругости материала, Па.

Обобщенный коэффициент, применяемый как критерий выбора, определяется выражением

.

.

Если несущий элемент конструкции работает на прочность (планки, стойки, кронштейны), то необходимо пользоваться значением  . Если задача детали – работа на жесткость (лицевая панель, шасси, крышки), то пользуются

. Если задача детали – работа на жесткость (лицевая панель, шасси, крышки), то пользуются  . Так как значения жесткости довольно больших групп материалов примерно одинаковы, то целесообразно пользоваться обобщенным коэффициентом

. Так как значения жесткости довольно больших групп материалов примерно одинаковы, то целесообразно пользоваться обобщенным коэффициентом  , который характеризует способность материала обеспечить высокую прочность при наименьшей деформации и массе.

, который характеризует способность материала обеспечить высокую прочность при наименьшей деформации и массе.

Основными технологическими критериями выбора материала несущих конструкций являются хорошая обрабатываемость, возможность формообразования прогрессивными методами, образование соединений деталей наименее трудоемкими методами и т. п.

Рациональный выбор марки материала и вида полуфабриката в значительной степени определяют производственную и эксплуатационную технологичность, надежность (ресурс) и себестоимость конструкции. Общие правила, которых должен придерживаться конструктор для получения технологичных решений, состоят в следующем:

- ограниченно применять труднообрабатываемые материалы;

- применять минимальное количество марок материалов и видов полуфабрикатов;

- минимальное число видов обработки для получения законченной детали;

- использование стандартных сортаментов и профилей.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...