Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технологии микросистемной техники

Микромеханические системы являются сложными многослойными конструкциями, состоящими из полупроводниковых, диэлектрических и проводящих слоев [8,31].

Известные классические технологии получения пленочных многослойных конструкций рассмотрены в разд. 4.6.7. Анализируя особенности развития технологического базиса МСТ и, в частности, микроэлектромеханических систем, следует выделить один из основных факторов, определивших необходимость видоизменения классических технологических приемов микроэлектронного производства: толщина микромеханических элементов, в отличие от композиций классической микроэлектроники, может превосходить их минимальные размеры в плоскости, т.е. происходит формирование трехмерных структур – 3D-структур (D-dimension). В связи с этим, наиболее перспективными технологическими направлениями в производстве микросистем являются:

групповая технология поверхностной микромеханики; групповая технология объемной микромеханики; технология индивидуального формообразования методами локального стимулирования роста (полимеризации), корпускулярно-лучевого и электростатического микропрофилирования, а также алмазного микрофрезерования.

Прежде чем перейти к рассмотрению этих технологических направлений, необходимо отметить существенную значимость механических напряжений, возникающих при изготовлении микроэлементов. Большинство технологических процессов изготовления многослойных структур связано с высокотемпературными операциями. Вследствие различий физико-механических свойств материалов в слоях возникают значительные механические и структурные напряжения, которые существенно влияют на технологические процессы формирования слоев и сборку МЭМС, на электрические параметры и качество изделий.

Неоднородное распределение деформаций и напряжений по толщине слоев обусловливает изгиб и коробление конструкции. Напряжения приводят к активации периферийных, поверхностных и гетерогенных внутренних источников дислокации в слоях. Основной причиной влияния механических напряжений на электрические параметры изделия является изменение структуры энергетических зон полупроводниковых материалов. Для обеспечения качества изделий необходим минимальный уровень внутренних механических напряжений в слоях. Поэтому разработка конструктивно-технологических мероприятий оптимизации напряженно-деформированного состояния по слоям является актуальной задачей, для решения которой необходим выбор параметров слоев с учетом согласования их физико-механических свойств и геометрических размеров. В многослойных структурах МЭМС толщина и жесткость слоя кремния существенно превышает аналогичные параметры остальных слоев, поэтому линейные деформации всех слоев приблизительно равны и определяются температурной деформацией слоя кремния. Для минимизации напряженно-деформированного состояния многослойной структуры, уменьшения влияния напряжений на свойства материалов и электрофизические параметры, необходимо подбирать технологические режимы нанесения слоев и их физико-механические и геометрические параметры так, чтобы слои имели деформации разных знаков.

Технология поверхностной микромеханики. В микромеханике, ориентированной на базовые кремниевые микротехнологии, получила распространение так называемая поверхностная микротехнология с жертвенным слоем. В ее основе лежат два основных процесса: нанесение жертвенного, а затем и рабочего слоев и удаление через отверстие в рабочем слое жертвенного для формирования объемных полостей между рабочим слоем и подложкой. При использовании в качестве основного материала структуры «кремний на диоксиде кремния», в которой в качестве жертвенного слоя выступает диоксид кремния, последовательность технологических операций фактически совпадает с процессом планарной технологии:

- формирование слоя диоксида кремния на кремнии;

- нанесение на диоксид кремния слоя поликристаллического кремния;

- нанесение маскирующего слоя на поликристаллический кремний и проведение операций фотолитографической обработки для вскрытия окон в маске;

- травление поликристаллического кремния через маску для формирования окон для последующего избирательного удаления жертвенного слоя из диоксида кремния;

- избирательное травление диоксида кремния;

- промывка образовавшихся объемных полостей.

Технология объемной микромеханики. Наиболее распространенным методом формирования 3D-структур является глубинное объемное травление кремния в жидкостных травителях, преимущественно в растворе щелочей [31]. Данный процесс при маскировании поверхности кремниевой пластины позволяет осуществлять формирование фактически трехмерных структур в объеме пластины, при этом глубина протрава может составлять до 300-400 мкм. В случае анизотропного травления используется технологическая операция, топологически и объемно согласующаяся с кристаллической структурой. Выбор топологии маски, ее ориентация относительно определенных кристаллографических направлений пластины, подвергаемой травлению, а также выбранные геометрические размеры окон определяют в конечном итоге объемные конфигурации, формируемые в материале.

Применение анизотропных травителей позволяет обеспечить точные габариты микроструктур, имеющих прямоугольную форму . Это объясняется тем, что в отличие от изотропных травителей (рис. 4.64) данные травители (рис. 4.65) неодинаково воздействуют на различные кристаллографические плоскости кремния. Скорость химической реакции минимальна в направлении (111), а максимальна - в направлении (100). Соотношение скоростей травления в указанных направлениях может составлять 10...400 раз. После травления пластины ориентации (100) получается канавка, боковые стенки которой ориентированы в плоскости (111), т.е. перпендикулярны направлению, соответствующему наименьшей скорости травления. При малом времени травления канавка имеет плоское дно (рис. 4.65,а), с ростом времени она углубляется и становится V-образной (рис. 4.65,6). После этого травление резко замедляется (практически останавливается), так как дальше оно возможно лишь в направлении (111). Глубина канавки d определяется размерами отверстия в маске W и составляет приблизительно 0,7W . Угол между стенкамиj= 70,52°.

Если же на пути распространения фронта травления сформировать ограничивающую область (рис. 4.65,в), то при ее достижении процесс обработки останавливается, и получается глубокая канавка с плоским дном. Таким образом, возможно изготовление, например, тонких мембран в кремнии, толщина которых будет определяться толщиной ограничивающей области или ее положением относительно поверхности пластины.

Ширина получаемой мембраны w зависит от размера окна в маскирующем покрытии W , величины подтрава под оксидU и глубины травления h Si

где a = 54,74 o; t - время травления.

Подтрав U образуется несмотря на то, что скорость  мала, но при большой длительности процесса воздействие травителя все же сказывается.

мала, но при большой длительности процесса воздействие травителя все же сказывается.

Разнотолщинность пластин, как и при изотропном травлении, также будет влиять на размеры получаемого элемента. Однако при анизотропном травлении смещение фронта травления происходит с вполне определенной скоростью, равной  . Это позволяет устранить неопределенность границ формируемого углубления при касании фронта травления и ограничивающей области.

. Это позволяет устранить неопределенность границ формируемого углубления при касании фронта травления и ограничивающей области.

Таким образом, анизотропное травление позволяет с достаточной точностью формировать прямоугольные углубления и выступы в кремниевых пластинах, и поэтому оно широко используется в технологии микромеханики. Необходимо, однако, отметить некоторые особенности и ограничения анизотропных травителей. Они значительно медленнее изотропных, даже скорость травления плоскости (100) обычно не превышает 1...2 мкм/мин. Для достижения такой скорости необходимо разогреть травитель до температуры 85...115°С, что затрудняет использование при защите топологии пластин таких традиционных для технологии травления материалов, как воск. Как и у изотропных травителей, скорость травления в данном случае существенно зависит от температуры. Но анизотропные травители мало чувствительны к перемешиванию - это является их достоинством.

Толщина упругого элемента механоэлектрического преобразователя является одной из важнейших геометрических характеристик устройства, влияющих на его физико-механические параметры. Она определяет чувствительность, диапазон линейного преобразования и геометрические размеры преобразователя. Поэтому при изготовлении чувствительного элемента методами травления очень важно остановить процесс обработки при достижении необходимой толщины. Существует несколько основных методов контроля и обеспечения воспроизводимости толщины упругих элементов:

- контроль по времени травления;

- контроль оптическим способом;

- контрольное подтравливание;

- использование самотормозящих видов травления (стоп-травление).

Контроль по времени травления дает большую погрешность определения толщины упругого элемента. Оптический способ имеет ограниченность диапазона толщин кремниевых упругих элементов. Контрольное подтравливание, наряду с усложнением технологии и необходимости в специальном оборудовании, вносит механические напряжения в упругий элемент. Наиболее перспективным методом изготовления чувствительных элементов заданной толщины является анизотропное травление с электрохимической автоматической остановкой процесса. Метод заключается в использовании эпитаксиального слоя  - типа, который традиционно используется в технологии микроэлектроники. Толщина слоя может составлять от единиц до десятков микрометров с погрешностью порядка 10%. Электрохимическое стоп-травление основано на процессах анодной пассивации при травлении кремния с обратно смещенным

- типа, который традиционно используется в технологии микроэлектроники. Толщина слоя может составлять от единиц до десятков микрометров с погрешностью порядка 10%. Электрохимическое стоп-травление основано на процессах анодной пассивации при травлении кремния с обратно смещенным  переходом. Остановка травления достигается при подаче положительного потенциала на тонкий эпитаксиальный слой кремния

переходом. Остановка травления достигается при подаче положительного потенциала на тонкий эпитаксиальный слой кремния  - типа посредством омического электрического контакта, в то время как электрический контакт к травящейся подложке кремния

- типа посредством омического электрического контакта, в то время как электрический контакт к травящейся подложке кремния  - типа осуществляется через травильный раствор с инертным электродом (рис. 4.66). При этом на месте

- типа осуществляется через травильный раствор с инертным электродом (рис. 4.66). При этом на месте  перехода образуется область обедненного заряда. При достаточном потенциале на

перехода образуется область обедненного заряда. При достаточном потенциале на  - кремнии зона пространственного заряда

- кремнии зона пространственного заряда  - слоя перестает генерировать нужное для травления

- слоя перестает генерировать нужное для травления  - кремния число носителей заряда, как дырок, так и электронов и на поверхности

- кремния число носителей заряда, как дырок, так и электронов и на поверхности  - кремния их оказывается достаточно для обычного химического саморастворения. В процессе травления через систему течет ток, представляющий собой обратный ток

- кремния их оказывается достаточно для обычного химического саморастворения. В процессе травления через систему течет ток, представляющий собой обратный ток  перехода. В момент протрава

перехода. В момент протрава  - подложки и контактирования травителя с

- подложки и контактирования травителя с  - слоем обратный ток резко возрастает, что приводит к быстрому окислению поверхности полупроводника, препятствующее дальнейшей реакции растворения. Так как оксид кремния является диэлектриком, то сила тока уменьшается и далее стабилизируется.

- слоем обратный ток резко возрастает, что приводит к быстрому окислению поверхности полупроводника, препятствующее дальнейшей реакции растворения. Так как оксид кремния является диэлектриком, то сила тока уменьшается и далее стабилизируется.

Технология корпускулярно-лучевого формообразования. Существуют два

основных направления корпускулярно-лучевого формообразования: локально-стимулированный рост (осаждение или полимеризация) и локально-стимулированное прецизионное травление, в основе которых лежит воздействие на среду или материал концентрированного потока энергии (фотонного, электронного, ионных пучков) управляемого во времени и пространстве. Традиционной технологией формирования объемного рисунка в стекле, полимерах, керамике является обработка объекта остросфокусированным лазерным лучом (лазерография или лазерное микрофрезерование). В зависимости от локально выделяемой мощности, значений длительности и скважности воздействия, поглощающей способности обрабатываемого материала и его температуропроводности позволяет осуществлять как процессы модифицирования материалов, так и удаления за счет испарения. На пространственное разрешение наряду с особенностями фокусировки лазерного излучения влияют все ранее перечисленные параметры потока фотонов, определяющие его энергетические и временные характеристики, а также

физические свойства материала, подвергаемого воздействию. Изменение глубины

фокуса наряду с вариацией ранее указанных параметров позволяет переходить от поверхностной к объемной микрообработке объектов.

Локальное стимулирование роста 3D-структур сложной конфигурации может осуществляться по двум направлениям:

- лазерным осаждением из газовой фазы;

- фотостимулированной полимеризацией. Второе направление получения объемных микрообъектов из полимеров называется микростереолитографией. Осаждение и полимеризация здесь осуществляются слой за слоем, что и позволяет реализовать разнообразные трехмерные объекты размером до нескольких миллиметров с микрометрическим разрешением.

Достоинствами лазерного формообразования являются:

- возможность реализации операций в открытых (не вакуумных) технологических системах, что упрощает позиционирование и перемещение объекта;

- возможность работы не только с плоскими (планарными) объектами, но и с объектами сложной формы;

- доступность формирования на объекте в едином технологическом цикле

сложных тополого-морфологических рисунков с изменяющимися геометрическими размерами в трех измерениях, с приемлемым пространственным разрешением (единицы микрометров) и глубиной обработки до нескольких миллиметров;

- возможность обеспечения высокой степени автоматизации обработки, гибкость процесса и перестраиваемость в реальном масштабе времени;

- возможность не только осуществлять локальное поверхностное или объемное нанесение или удаление материала, но и модифицирование его свойств, определяющее изменение физико-химических характеристик (например, структуры или фазового состава, механической прочности или растворимости и др.).

К недостаткам метода лазерного формообразования (применительно к рассматриваемым задачам) можно отнести:

- невысокую производительность метода из-за индивидуального характера обработки;

- остаточные явления в материале, связанные с воздействием лазерного излучения в зоне обработки, и необходимости рассеяния значительной энергии в малых объемах;

- относительно высокую сложность систем пространственного позиционирования лазерного луча на объекте при необходимости иметь микрометрическое пространственное разрешение и высокие скорости обработки;

- ограниченный срок службы дорогостоящих оптических систем при выполнении высокоэнергетических воздействий.

Наряду с лазерным формообразованием возможно применение электронной, ионной и плазменной микрообработки. Однако особенности достижения требуемой фокусировки и позиционирования этих видов воздействий для обеспечения субмикронного разрешения, требуют использования вакуумных технологических систем. Кроме того, имеются существенные ограничения по глубинам обработки в условиях проведения пространственно прецизионных операций.

|

| I группа | II группа | III группа | IY группа | Y группа | |

| Навесные компоненты электронных функци-ональных узлов | Электронные микроузлы, электронные устройства | ЭРИ коммутации, соединения и индикации | Электротехнические комплектующие, элементы автоматики и приводов | Детали конструкций, типовые сборочные единицы, крепеж | |

| 1.1 - компоненты со штыревыми выводами | 2.1 - микроузлы на основе микрокомпонентов | 3.1 - тумблеры, переключатели | 4.1 - микротрансформаторы и дроссели | 5.1 - детали кожухов, стенки, днища | |

| 1.2 - компоненты с планарными выводами | 2.2 - микроузлы с корпусными компонентами и пленочными элементами | 3.2 - кнопки, кнопочные сборки | 4.2 - трансформаторы и дроссели | 5.2 - монокорпуса, детали пространственных сборных корпусов | |

| 1.3 - безвыводные компоненты | 2.3 - микроузлы с бескорпусными компонентами и пленочными элементами | 3.3 - разъемы, штепсельные соединители | 4.3 - реле, контакторы | 5.3 - каркасы, рамки, монтажные рамы | |

| 1.4 - бескорпусные компоненты | 2.4 - микроузлы акустоэлектронные, оптоэлектронные, электромехани-ческие и др. | 3.4 – коммутационные и монтажные панели и платы | 4.4 - потенциометры одно- и многооборотные (линейные и функциональные) | 5.4 - лицевые панели, фальшпанели | |

| 1.5 - компоненты для неавтоматизирован-ного монтажа | 2.5 - приборы с зарядовой связью, видиконы, электромагнитные датчики и излучатели | 3.5 - монтажные колодки | 4.5 - намоточные изделия на каркасах специальной формы | 5.5 - стойки, стяжки, кронштейны, рейки | |

| 2.6 - пирометрические термочув-ствительные устройства, инфра-красные излучатели и датчики | 3.6 - контактные штыри, пистоны, гнезда, лепестки, токосъемники | 4.6 - сельсины, вращающиеся трансформаторы, индуктосины и т.п. | 5.6 - изоляторы, прокладки, радиаторы | ||

| 2.7 - лазерные, электроннолучевые узлы | 3.7 - индикационные панели | 4.7 - микроэлектродвигатели | 5.7 - подставки, ножки, амортизаторы | ||

| 3.8 - сигнальные лампочки и патроны | 4.8 - механические и электри-ческие узлы приводов | 5.8 - направляющие, ловители, упоры, фиксаторы, защелки, ручки, рычажки | |||

| 3.9 - жгуты, кабели, свето-воды, монтажные провода | 4.9 - пневматические и гидрав-лические устройства привода | 5.9 - хомуты, скобки, прижимы | |||

| 3.10 - регулировочные, подстроечные элементы | 4.10 - датчики различных типов | 5.10 - уголки, оси, валики, штифты, полосы (шины), муфты соединительные | |||

| 5.11 - детали редукторов | |||||

| 5.12 - оптические детали | |||||

| 5.13 - крепеж |

Рис. 4.1. Классификация компонентов и деталей нулевого структурного уровня конструкций приборной аппаратуры

Рис. 4.2. Граф распределения металлов с минимальной взаимной

растворимостью

Рис. 4.3. Правила формирования ребер жесткости

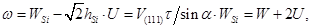

Рис. 4.4. Виды операций штамповки: а – разделительные; б - формообразующие

Рис. 4.5. Минимальные размеры конструктивных элементов детали, получаемой вырубкой

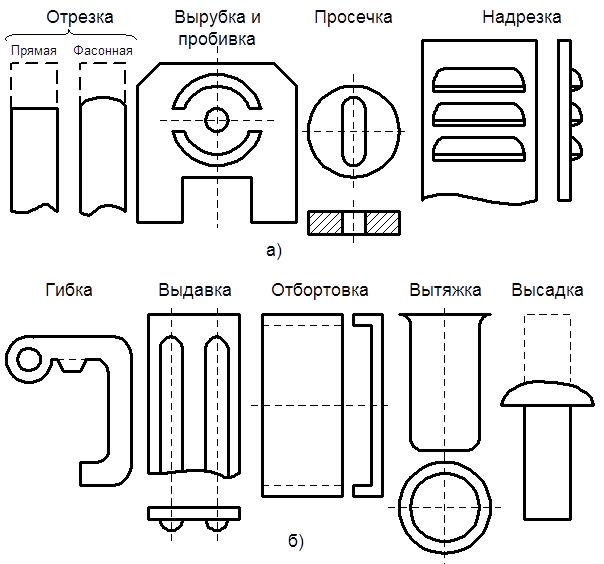

Рис. 4.6. Минимально допустимые размеры пробиваемых отверстий

Рис. 4.7. Виды деталей получаемых гибкой: а – угольник; б – скоба;

в – деталь с «языком» и рекомендуемые параметры элементов конструкции

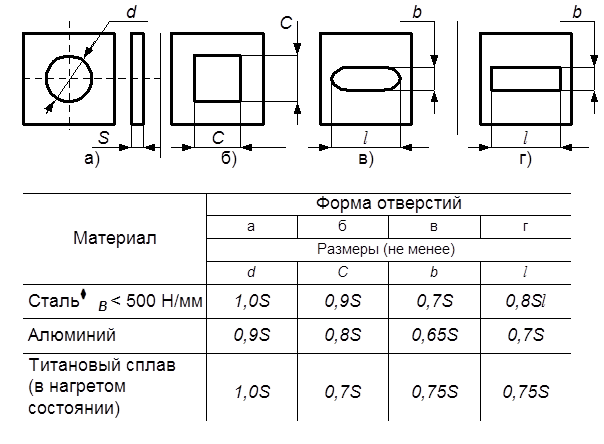

Рис. 4.8. Радиусы сопряжения полой цилиндрической детали

Рис. 4.9. Радиусы сопряжения стенок прямоугольной детали, изготавливаемой вытяжкой

Рис. 4.10. Конструктивные элементы повышения жесткости: а,б – выдавки;

в – разбортовка отверстий; г – профили отбортовки кромок

Рис. 4.11. Параметры элементов разбортованных отверстий

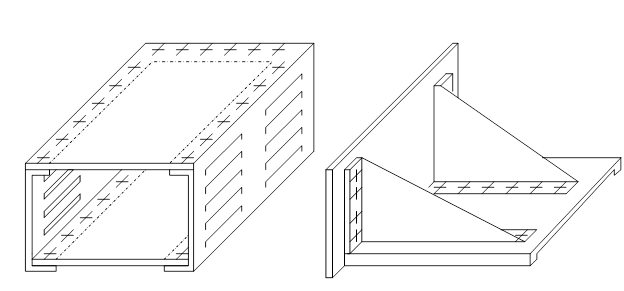

Рис. 4.12. Типовые варианты конструкций кожуха и пространственного каркаса

Рис. 4.13. Типовые конструкции сборных корпусов приборов

Рис. 4. 14. Неразъемные соединения, выполняемые точечной

контактной электросваркой

Рис. 4.15. Образование резьбы для получения винтового соединения с тонколистовой деталью (1): а - нарезание резьбы в разбортованном отверстии; б - запрессовка резьбовой втулки (2); в - нарезание резьбы в соединении с подкладкой (3)

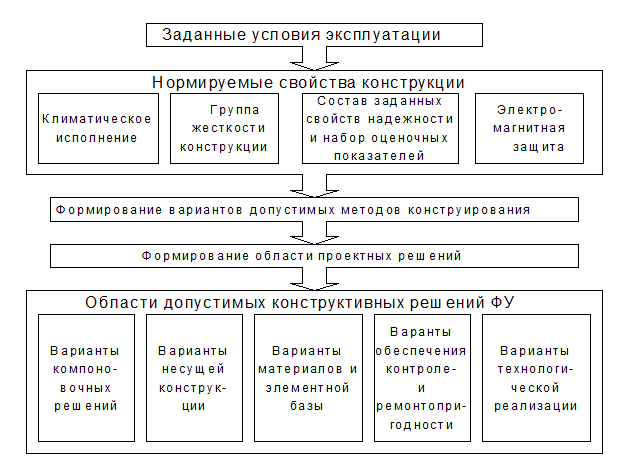

Рис. 4.16. Схема формирования области допустимых конструктивных

решений ФУ

Рис. 4.17. Выбор конструктивного исполнения элементной базы

Рис. 4.18. Классифицированные варианты видов конструкций монтажных

оснований ФУ

Рис. 4.19 . Дерево решений по выбору конструкции монтажного

основания ФУ

Рис. 4.20. Монтаж в отверстия компонентов со штыревыми выводами

и их посадочные места

Рис. 4.21. Монтаж компонентов с планарными выводами и их

посадочные места

Рис. 4.22. Монтаж компонентов в толщине монтажного основания

Рис. 4.23. Монтаж компонентов с укороченными выводами и их посадочные места (монтаж на пасту)

Рис. 4.24. Монтаж безвыводных компонентов и их посадочные места (монтаж на пасту)

Рис. 4.25. Геометрические параметры рабочей площади монтажного основания

Рис. 4.26. График температурных зависимостей печатных проводников

Рис. 4.27. Нагрузочная способность по току одиночного проводника на поверхности платы при естественной конвекции

Рис. 4.28. Формы чип-корпусов конденсаторов и контактные площадки посадочных мест

Рис. 4.29. Корпуса конденсаторов К26-5

Рис. 4.30. Форма и параметры цилиндрического корпуса (МЭЛФ)

Рис. 4.31. Корпус транзистора КТ-28 и его знакоместо

Рис. 4.32. Корпус типа СОТ и его знакоместо

Рис. 4.33. Корпус типа СОТ-89 и его знакоместо

Рис. 4.34. Корпуса 43-го подтипа и их знакоместо

Рис. 4.35. Корпуса 45-го подтипа и их знакоместо

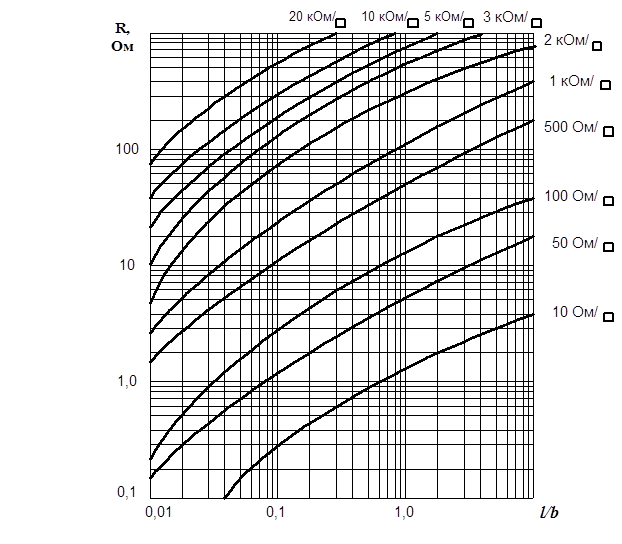

Рис. 4.36. Конструкции пленочных резисторов

Рис. 4.37. Номограмма для определения параметров резистора

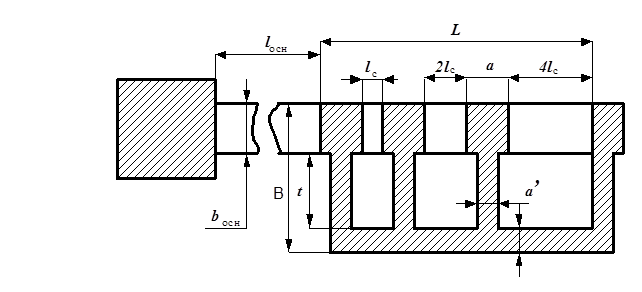

Рис. 4.38. Дискретно-подгоняемый резистор

Рис.4.39. Резистор с плавной подгонкой

Рис. 4.40. Геометрические параметры конденсатора

Рис. 4.42. Система построения БНК

Рис. 4.43. Координационные размеры ячеек БНК1

Рис. 4.44. Координационные размеры блочного каркаса БНК2

Рис. 4.45. Координационные размеры варианта конструкции вставного блока БНК2

Рис. 4.46. Координационные размеры бортовых авиационных: а - блоков; б - контейнеров

Рис. 4.47. Координационные размеры стоек, шкафов БНК3

Рис. 4.48. Габаритные параметры монтажных вдвижных плат УТК-20

Рис. 4.49. Параметры частичных вставных каркасов

Рис. 4.50. Параметры частичных переходных каркасов

Рис. 4.51. Параметры блочных вставных каркасов

Рис. 4.52. Параметры блочных приборных каркасов

Рис. 4.53. Параметры комплектных вставных каркасов

Рис.4.54. Параметры комплектных приборных каркасов

Рис. 4.55. Параметры настольных кожухов системы УТК-20

Рис. 4.56. Параметры стоек УТК-20

Рис. 4.57. Параметры приборных столов УТК-20

Рис. 4.58. Основные параметры секций пультов УТК-20

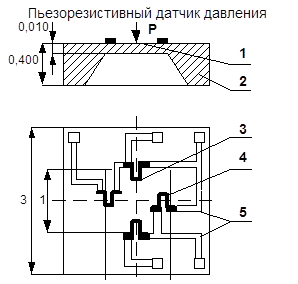

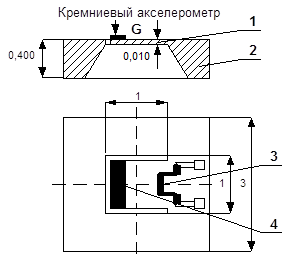

а: 1- кремниевый кристалл, 2 – мембрана, б: 1- кремниевая мембрана, 2 – крис-

3 – отверстие для подачи краски талл, 3 – продольные диффузион-

ные резисторы, 4 – поперечные

диффузионные резисторы, 5 – ме-

таллизация

в: 1 – упругая кремниевая балка, г: 1 – стеклянная пластина, 2 – интег-

2 – кремниевый кристалл, 3 – диф- ральный преобразователь, 3 – крем-

фузионный резистор, 4 – инерцион- ниевый кристалл, 4 – мембрана,

ная масса 5 – неподвижная металлическая

обкладка, 6 – соединение кристалла

со стеклянной пластиной, 7 – диф-

фузионный токопровод

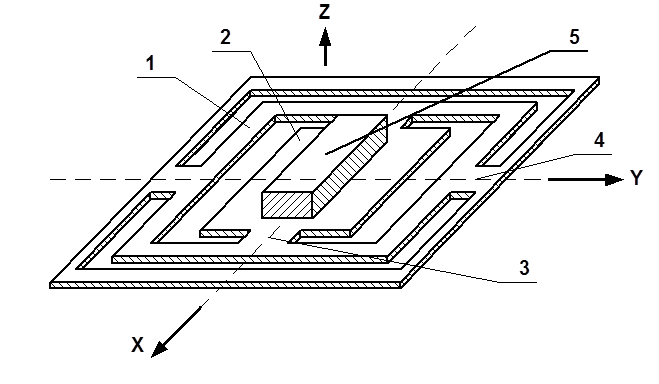

Рис. 4.62. Конструкции элементов микромеханики и микроэлектромеханики

Рис. 4.63. Конструктивные схемы микрогироскопов

б

б  б

б

|  | ||

Рис. 4.66. Схема проведения процесса обработки с электрохимической остановкой: 1 -  - подложка; 2 - эпитаксиальный

- подложка; 2 - эпитаксиальный  - слой; 3 – система защиты пластины; 4 – нейтральный электрод; К ОН – раствор едкого калия

- слой; 3 – система защиты пластины; 4 – нейтральный электрод; К ОН – раствор едкого калия

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...