Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Ремонт АВТОМАТИЧЕСКОГО РЕГУЛЯТОРА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ.

Устройство и принцип действия автоматических регуляторов тормозной рычажной передачи. В настоящее время все вагоны грузового и пассажирского парка оборудуют автоматическими регуляторами 574Б и РТРП-675 на вагонах с раздельным торможением.

Рис.8 Автоматический регулятор тормозной рычажной передачи 574Б.

Передняя часть авторегулятора состоит из корпуса и головки. Крышка и головка имеют шестигранные поверхности. Внутри корпуса помещены тяговый стакан, тяговый стержень, возвратная пружина. В тяговом стакане находится вспомогательная и регулировочная гайка. Вспомогательная гайка опирается через кольцо и шариковый подшипник на пружину. Регулирующая гайка через шариковый подшипник на пружину, поджатую усилием 0,25МП (25КГ\С). Проверку работоспособности регулятора производить на испытательном стенде. Регулятор проверяют на стабильность и на стягивание. Ремонт авторегуляторов 574Б и РТРП-675 После наружной очистки авторегуляторы подать на слесарный верстак, где произвести их разборку при помощи специального приспособления. После разборки все детали авторегулятора протереть (очистить от старой смазки и грязи), осмотреть, проверить контролируемые размеры, (неисправные детали заменить или отремонтировать. Ремонт и замена деталей авторегулятора производится слесарем подвижного состава 5 разряда. При ремонте авторегуляторов : - у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы; - отколы буртика у защитной трубы и упорной втулки допускается ремонтировать заваркой; - износ конусных поверхностей головки, стакана, гайки, регулирующей гайки, тягового стержня, крышек стакана более 0,6 мм на сторону, не допускается; - наличие на рабочих конусных поверхностях деталей выработок в виде канавки глубиной более 0,6 мм не допускается; - у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, задиров и выкрашивания металла на беговых дорожках внутренних и наружных колец; - изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) более 4 мм не допускается; - износ и деформация трапецеидальной резьбы у гаек и винта не допускается - регулирующая гайка должна свободно вращаться на винте под действием собственного веса, люфт гайки вдоль оси винта более 2 мм не допускается; - у всех пружин должна быть проконтролирована их просадке в свободном состоянии. После ремонта деталей и узлов авторегулятор собрать. При сборке все детали и узлы смазать смазкой ЦИАТИМ-201. Собранный авторегулятор испытать на испытательном стенде. Стенд для испытания авторегуляторов имитирует работу регулятора на вагоне и обеспечивает проверку регулятора на: - стабильность его работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения; - возможность стягивания и роспуска его вручную при имитации отпущенного тормоза; - работу на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения. При проверках регулирующий винт авторегулятора вывернуть до размера «а» равного 300 – 350 мм. При проверке на стабильность работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения регулятор должен работать как жесткая тяга. При проверке на стягивание и роспуск вручную при вращении корпуса на один - два оборота против часовой стрелки (по часовой стрелке) регулятор должен увеличивать (уменьшать) размер "а" (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте), на 30-60 мм. При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения, после каждой ступени торможения с последующим отпуском размер "а" должен сокращаться: - у регуляторов 574Б на величину от 5 до 11 мм; - у регуляторов РТРП-675 и РТРП-675М на величину от 7 до 20 мм. Результаты испытания регулятора отразить в книге формы ВУ 47. На отремонтированном и принятом регуляторе установить бирку. Бирку устанавливать под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

РЕМОНТ ТОРМОЗНОГО ЦИЛИНДРА. Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, системе тяг и рычагов, посредством которых осуществляется прижатие тормозных колодок к бандажам колес. Ремонт тормозного цилиндра производит слесарь подвижного состава 4 разряда.

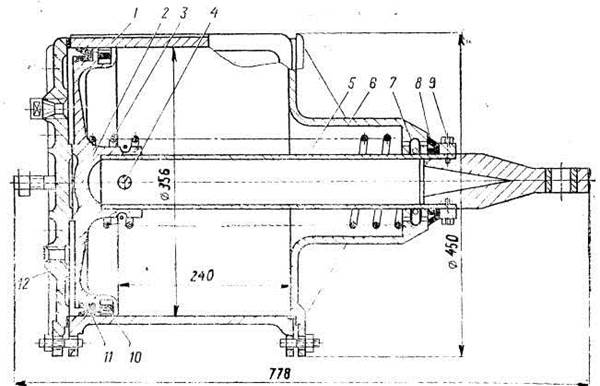

Рис.9 Тормозной цилиндр

Тормозной цилиндр состоит из корпуса 1, передней 6 и задней 12 крышек, поршня 2, связанного шпилькой 4 со штоком трубчатого сечения 5. Поршень уплотнен манжетой 11 из масломорозостойкой резины, установленной в кольцевую выточку. Для смазывания рабочей поверхности цилиндра имеется войлочное кольцо 10, пропитанное тормозной смазкой и распираемое пластинчатой пружиной. В горловине передней крышки размещен фильтр 7, который при отпуске тормоза закрывается резиновой шайбой 8, надетой на шток. Упорное кольцо 9 служит для удержания в сжатом состоянии отпускной пружины 3 и удобного снятия и постановки в цилиндр поршня, собранного с передней крышкой. Для удаления влаги и конденсата в нижней боковой части между корпусом и передней крышкой с 1971 г. делается при изготовлении цилиндра канавка. В тормозных цилиндрах, изготовленных до 1971 г., на расстоянии 35 мм от переднего фланца в корпусе сверлится влагоспускное отверстие диаметром 10 мм. Корпус тормозного цилиндра не должен иметь трещин и отколов. Внутреннюю поверхность тормозного цилиндра необходимо очистить и осмотреть – наличие ржавчины не допускается (ржавчина удаляется шлифовальной шкуркой). На внутреннюю поверхность тормозного цилиндра перед постановкой в него отремонтированного поршневого узла должна быть нанесена смазка ЖТ-79Л. Проверяется прочность крепления тормозного цилиндра на раме вагона. Тормозной цилиндр крепить на вагоне шестью болтами М16 с постановкой пружинных шайб и прорезных или корончатых гаек с фиксацией их шплинтами, входящими в отверстие болта и прорези гаек. Допускается крепление тормозного цилиндра болтами М16 с постановкой стопорных шайб, гаек и контргаек. Установить поршневой узел на приспособление, сжать пружину с передней крышкой. Отвернуть болты крепления головки штока, отнять головку. Отпустить пружину, снять переднюю крышку. Снять упорное кольцо, выбить палец, отделить шток от поршня. Детали поршневого узла очистить, протереть. Удалить ржавчину с поверхности деталей. Очистить, промыть, протереть фильтр и пылезащитное уплотнение. При ремонте корпуса и передней крышки тормозных цилиндров выполненных из серого чугуна марки СЧ-15, разрешается: - заварка не более двух трещин во фланцах передней крышки и корпуса тормозного цилиндра при общей длине не более 60 мм, если эти трещины не выходят на рабочие поверхности; - Приварка отбитых частей фланцев корпуса и передней крышки тормозного цилиндра при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух; - приварка втулки с толщиной стенки 4-6,5 мм к горловине передней крышки. Сварку следует выполнять с подогревом до температуры 550-6000С. Нагрев перед сваркой и последующее после сварки охлаждение должны выполняться медленно со скоростью, исключающей появление трещин в металле шва и околошовной зоне. При ремонте стального тормозного цилиндра допускается заварка трещин, возникающих в крепительном фланце, если таких трещин не более четырех, при этом не более двух расположено на соседних узких зонах. Усиливающая накладка должна выполняться в виде полосы и привариваться сплошным швом. Накладку следует изготавливать из сталей Ст3сп, 09Г2, 09Г2Д, 10Г2БД или других низколегированных сталей с содержанием углерода до 0,14 %. Необходимо использовать предварительно прокаленные электроды марки УОНИ-13/45 или аналогичные по качеству получаемого металла шва. Технология сварки должна исключать деформацию крепительного фланца под воздействием сварочного нагрева.

Рис.10 Тормозной цилиндр № 188Б 1 – корпус; 2 – поршень; 3 – отпускная пружина; 4 – шпилька; 5 – шток трубчатого сечения; 6 – передняя крышка; 7 – фильтр; 8 – резиновая шайба; 9 – упорное кольцо; 10 - войлочное кольцо; 11 – манжета из масломорозостойкой резины; 12 – задняя крышка.

Требования к корпусу тормозного цилиндра. Корпус тормозного цилиндра не должен иметь трещин и отколов. Внутреннюю поверхность тормозного цилиндра необходимо очистить и осмотреть – наличие ржавчины не допускается (ржавчина удаляется шлифовальной шкуркой). На внутреннюю поверхность тормозного цилиндра перед постановкой в него отремонтированного поршневого узла должна быть нанесена смазка ЖТ-79Л. Проверяется прочность крепления тормозного цилиндра на раме вагона.

|

Последнее изменение этой страницы: 2016-06-09; просмотров: 842

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...