-

- Купить токены в бонгакамс. Записи с бонгакамс скачать .

- rus.fapcam.club

-

- Юрист консультация онлайн

- Экспертная правовая поддержка по военным вопросам онлайн

- amulex.ru

Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Маховики, шкив-маховики, привод

Цикличность работы щековых дробилок (максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на электропривод. Для выравнивания нагрузки на приводном эксцентриковом валу устанавливаются маховики и шкив-маховики, передающие вращение от клиноременной передачи на приводной эксцентриковый вал. Привод дробилки включает в себя главный электродвигатель, ведущий шкив и клиноременную передачу, передающую вращение на шкив-маховик,

Особенности конструкции дробилок со сложным движением щеки – ЩДС.

В дробилке ЩДС кинематическая схема рычажного механизма проще, чем у дробилок ЩДП. Эксцентриковый вал непосредственно соединен с верхним подвесом подвижной щеки дробилки. Единственная распорная плита имеет регулируемую опору для изменения ширины выходной щели. Подвижная щека совершает сложное движение, компоненты которого направлены как по нормали к поверхности щеки, так и вдоль нее. В результате траектории точек поверхности плит близки к эллипсам. В результате в дробилках ЩДС помимо измельчения за счет раздавливания и раскалывания возникает эффект истирания, что интенсифицирует процесс дробления. В дробилках ЩДС усилие, развиваемое при дроблении, частично передается на эксцентриковый вал, кроме этого износ дробящих плит в этих дробилках наиболее интенсивный. Однако конструкция дробилки более проста и менее металлоемка по сравнению ЩДП.

В задней стенке станины смонтирован механизм регулирования ширины выходной щели, кинематическая схема которого показана на рис.

Ползун 5 , в который упирается распорная плита передвигается при сдвигании/раздвигании регулировочных клиньев 14

Остальные элементы дробилки ЩДС (в частности маховики, предохранительные устройства, привод дробилки, система смазки, конструкция сменных дробящих плит) аналогичны дробилкам ЩДП.

Конструкционные материалы деталей и сборочных единиц щековых дробилок.

Станина – сталь 25Л; ВСт3;

эксцентриковый вал, ось неподвижной щеки – сталь 45; 40Х;

шатун и подвижная щека – сталь 35Л; 35ГЛ;

дробящие и боковые футеровочные плиты – сталь 110Г13Л;

распорные плиты, шкив, маховик – чугун СЧ18;

сменные части распорных плит – чугун СЧ25;

сухари – сталь 45; 35ГЛ;

тяга – Ст3; замыкающая пружина – сталь 60С2; 65;

ползун и клинья регулировочного устройства – сталь 35Л; 35ГЛ.

Некоторые расчеты щековых дробилок

Условие захвата (невыбрасывания) материала.

Рассмотрим схему приложения сил к куску измельчаемого материала при его захвате.

Угол α между неподвижной и подвижной щеками (угол захвата) определяют исходя из условия недопущения выбрасывания материала из дробильной камеры под действием щек. Проекция выталкивающих сил на вертикаль:

2·Р·sin(α/2).

Проекция удерживающих сил трения куска материала о дробильную плиту на вертикаль:

2·Р·f·cos(α/2) ,

где ƒ – коэффициент внешнего трения дробимого материала о поверхность щек, обычно f = (0,29÷1,00).

Условие захвата (невыбрасывания) куска дробимого материала:

2·Р·f·cos(α/2)≥ 2·Р·sin(α/2) , откуда f = tgφ ≥ tg(α/2),

где φ – угол трения.

Например: при ƒ=0,32, tgφ=0,32; φ=17°40′, α≤35°.

В щековых дробилках обычно α=18÷22°

1.

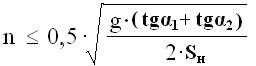

Определение числа оборотов.

Число оборотов эксцентрикового вала n[об/сек] определяется по условию выгрузки измельчаемого материала из дробилки. Рассмотрим движение материала в камере дробления:

Обозначим: а – расстояние между дробящими плитами в нижней точке при их максимальном сближении;

Sн – ход подвижной щеки в нижней точке;

b – ширина выходной щели в нижней точке при максимальном расхождении дробящих плит;

b = а + Sн

При ходе подвижной плиты из крайне левого в крайне правое положение, измельченный материал, заключенный в объеме призмы трапецеидального сечения под действием сил тяжести выпадает из камеры дробления. Это возможно при условии, что время падения с высоты h (равной высоте призмы) не превышает времени перемещения щеки из левого положения в правое. Из схемы I определяем h:

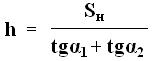

Sн=К+С; К/h = tgα1; C/h = tgα2 ,тогда

Sн= h·tgα1 + h·tgα2 = h·(tgα1 + tgα2) ,откуда:

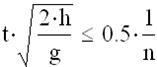

Ход щеки в одну сторону совершается за время t равное времени половины оборота эксцентрикового вала, т.е. t = 0.5·(1/n) , где n – число оборотов вала[об/сек].

За это же время происходит свободное падение материала с высоты h, тогда:

С учетом сопротивления трения движению материала при разгрузке, упругости кусков и других факторов, принимают на практике nраб = (0,7÷0,9)n (или используют эмпирические рекомендации).

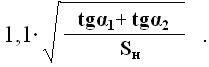

Производительность дробилки.

Производительность щековой дробилки рассчитывают по объему призмы измельченного материала выпадающий за один двойной ход щеки (или за один оборот, т.е. за полный цикл Т эксцентрикового вала).

Обозначим: V – объем призмы материала, выпадающего за один двойной ход щеки [м³];

F – площадь поперечного сечения призмы материала [м²]:

L – длина камеры дробления [м].

Средняя объемная производительность [м³/сек]:

Q = V·n·µ ,

где n – число оборотов [об/сек];

µ - коэффициент разрыхления сыпучего материала в камере дробления (аналог порозности); µ≈0,4÷0,6 ,

тогда:

при α2 = 0 (вертикальная неподвижная щека)

Массовая производительность дробилки:

Qm = Q·ρ , [кг/см] ,

ρн – начальная плотность материала.

Конусные дробилки.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...