Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Измельчители раздавливающего и истирающего действия.

Область применения, принцип действия.

К машинам рассматриваемого типа относятся бегуны, роликовые, шарокольцевые, роликомаятниковые и бисерные измельчители. Их применяют преимущественно для среднего помола материалов средней и малой прочности и мягких; исключение составляют лишь бисерные измельчители (мельницы), в которых возможен сверхтонкий помол. Измельчение материала происходит при одновременном воздействии раздавливания и истирания.

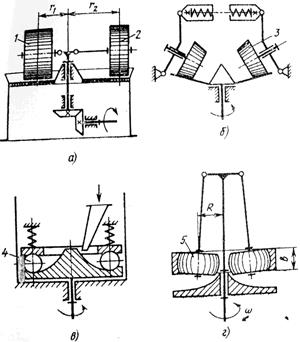

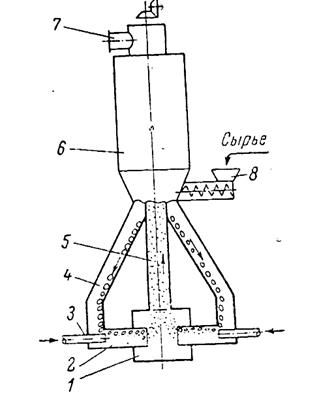

Конструктивные схемы измельчителей раздавливающего и истирающего действия представлены на рис. 79.

Рис.79. Схемы измельчителей раздавливающего и истирающего действия:

а) – бегуны:

1,2 - катки;

б) – роликовый (валковый) измельчитель:

3 - ролики;

в) – шарокольцевой измельчитель:

4 - шары;

г) – роликомаятниковый измельчитель:

5 - ролики;

д) – бисерный измельчитель:

6 – ротор с дисками,

7 – рубашка с охл. агентом,

8 - сито.

Бегуны рис. поз.“а” применяют как для мелкого дробления, так и для помола; в них можно подвергать материал не только измельчению, но и перемешиванию, пропитке и растиранию. Рабочими органами являются массивные катки 1, 2, перемещающиеся в чаше с измельчаемым материалом. Роликовые, шарокольцевые и роликовомаятниковые измельчители (соответственно рис, б, в и г) относятся к среднеходовым измельчителям; частота вращения рабочих органов в среднем 25-120 об/мин, окружная скорость 3-10 м/с. Рабочие органы этих машин – ролики 3, 5, шары 4. Нагрузка создается пружинами или центробежными силами.

Увеличение скорости и частоты приложения разрушающих нагрузок интенсифицирует процесс помола материала благодаря усталостным явлениям. Эти измельчители имеют пониженные по сравнению с барабанными мельницами энергозатраты (например, при помоле угля энергозатраты составляют 6-9 кВт∙ч/т), меньший (примерно на порядок) износ рабочих органов, более компактны. Бегуны применяют для мокрого и сухого измельчения.

В среднеходовых измельчителях рис: роликовых (валковых) – поз.“б”; шарокольцевых – поз.“в”; роликомаятниковых – поз.“г” – обычно осуществляют сухой помол с пневматической разгрузкой измельченного продукта, аналогичной применяемой в шаровых барабанных мельницах сухого помола.

В бисерных измельчителях (рис. поз. “д”), широко применяемых в лакокрасочной промешленности, реализуется мокрый помол. Частицы суспензии пигмента измельчаются кремнекварцевым бисером (размер зерен 1-2 мм), заполняющим 2/3 объема камеры и приводимым в движение вращающимся ротором 6 с дисками. Помольная камера имеет рубашку 7 для подачи криоагента. Частицы суспензии необходимой тонины помола (0,5-5 мкм) отводятся через сито 8. отношение высоты помольной камеры к диаметру 4:1, диски, изготовленные из износостойкой стали, имеют окружную скорость 9-11м/с; энергозатраты до 40-50 кВт∙ч на 1 т продукта.

Ударные, вибрационные и струйные измельчители.

Аэробильные мельницы.

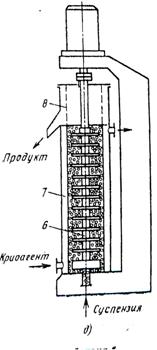

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

Рис. . Агрегат с аэробильной мельницей.

А – мельница; Б – питатель; В – вентилятор; Г – сепаратор; Д – воздуховод; 1 – диск ротора; 2 – била; 3 – корпус; 4 – выводной штуцер; 5 – штуцер питания; 6 – вал; 7 – штуцер отходов.

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

Посадка на один вал ротора и вентилятора осуществляется только в малогабаритных измельчителях. В измельчителях больших размеров с несколькими рядами бил на валу не устанавливают ветилятор. Последний, как это показано на рис. 93, отделен от измельчителя и установлен за сепаратором.

Рис. . Агрегат с аэробильной мельницей и вынесенным вентилятором: 1 – аэромобильная мельница; 2 – сепаратор; 3 – стояк; 4 – циклон; 5, 7 – газоходы; 6 – вентилятор; 8 – воронка питания

Вибрационные мельницы.

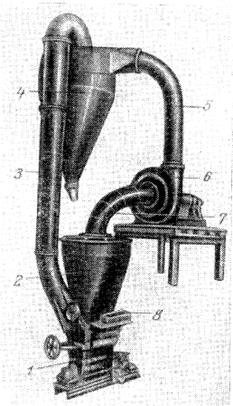

В вибрационных измельчителях реализуется ударно-истирающий способ измельчения. На рис. 94 показаны различные типы вибрационных мельниц. Мельница с центральным расположением вибратора (рис. 94 поз. а) состоит из цилиндрического корпуса 1 с загрузочно-разгрузочным устройством 8, вибратора 2, пружинных или резиновых опор 3, опорной рамы 4. электродвигателя 5, эластичной муфты 6, соединяющей вал двигателя с валом вибратора, и шаров 7. Вибратор, показанный на рис.96, предназначен для работы при 1500 [об/мин], стоит из вала с дебалансом 11, установленного на двух подшипниках, заделанных в трубе 4.С помощью клиновидных колец 8 вибратор укрепляется в корпусе измельчителя. При вращении дебалансного вала корпус измельчителя вибрирует, передавая колебания шарам. За счет соударения вибрирующих шаров, а также их взаимного перемещения происходит интенсивное измельчение поступающего в корпус материала.

Рис.. Основные типы вибрационных мельниц: а – инерционный; б – гирационный; 1 – корпус; 2 – вибратор; 3 – опоры; 4 – рама; 5 – электродвигатель; 6 – муфта; 7 – мелющие тела (шары); 8 – люк.

Струйные измельчители.

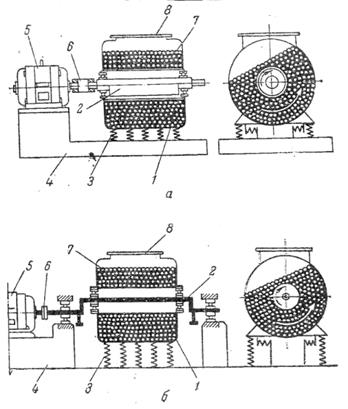

Струйные измельчители (мельницы) применяют для измельчения материалов средней твердости с получением частиц размерами до 2—5 мкм. Измельчение происходит вследствие соударения частиц между собой, а также их ударов и истирания о стенки камеры. Действие струйных измельчителей основано на использовании энергии сжатого газа или пара, которые при расширении в соплах приобретают большую скорость, в ряде случаев достигающую нескольких сотен метров в секунду. Введенные в струю частицы измельчаемого материала разрушаются вследствие взаимных соударений при пересечении потоков струй или при ударе о твердую перегородку.

Струйные мельницы позволяют резко снизить загрязнение измельчаемого материала продуктами износа. По виду энергоносителя различают воздухо-, газо- и пароструйные мельницы, в которых энергоносителем является сжатый, соответственно, воздух, инертный газ или перегретый пар. Удельный расход энергоносителя на 1 кг материала в среднем для сжатого воздуха 3—5 м3, пара 1—3 кг при давлении 0,4—0,8 Мпа.

По конструкции помольной камеры струйные мельницы делятнатри группы: с противоточной камерой — для тонкого измельчения материалов, с плоской и трубчатой камерой — для сверхтонкого (коллоидного) измельчения.

Рис.. Противоточная двухструйная мельница с верхним выводом помола: 1 – камера измельчения; 2 – разгонные трубки; 3 – сопла; 4 – рукава питания и возврата крупной фракции из сепаратора; 5 – выводная труба; 6 – сепаратор; 7 – штуцер для отвода тонкой фракции; 8 – шнек питатия.

Измельчитель с противоточной двухструйной камерой (рис.98) состоит из помольной камеры 1, футерованной износостойким материалом, в которую с противоположных сторон входят разгонные трубки 2 с размещенными в них соплами 3 для подачи энергоносителя. В разгонные трубки по рукавам 4 подается измельчаемый материал. Он увлекается потоком газа или пара; в камере 1 происходит соударение частиц. Измельченный материал через трубу 5 попадает в сепаратор 6, где происходит отделение крупной фракции: последняя возвращается на повторное измельчение, Мелкая фракция через штуцер 7 направляется на последующую обработку. Питатель 5 служит для подачи исходного материала.

«Машины для классификации сыпучих материалов.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...