Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Основные расчеты валковых дробилок.

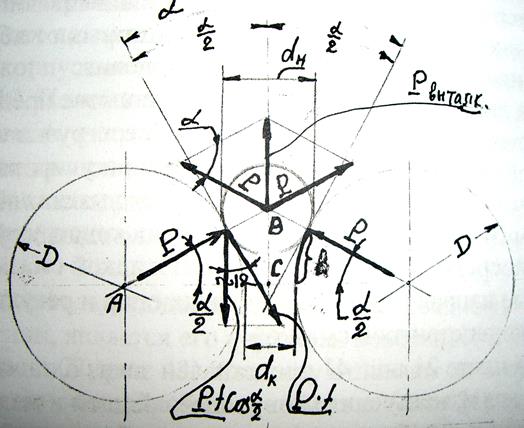

Определение угла захвата α.

Известно, что щековые, конусные, валковые дробилки и бегуны имеют различные по форме и траектории движения рабочие органы, но силовое взаимодействие между ними и дробимым материалом одинаково, поскольку все они разрушают этот материал путем сжатия.

Условие захвата валками дробимого материала: силы выталкивания Рвыталк дробимого материала не должны превышать силы трения материала о валки.

Проекция сил выталкивания на вертикаль:

Рвыталк=2∙Р∙sin(α/2), где Р – сила дробления, α – угол захвата.

Проекция сил трения на вертикаль: 2∙f∙Р ∙cos(α./2), где f – коэффициент внешнего трения дробимого материала о валки.

Условие захвата: 2∙Р∙sin(α/2)≤ 2∙f∙Р ∙cos(α./2),

2φ≥α, т.е. угол захвата α не должен быть больше двойного угла внутреннего трения дробимого материала.

Определение диаметра валка D.

Диаметр валка D находят из геометрических соображений: полагая, что начальный диаметр куска дробимого материала dн известен, а ширина выпускной щели между валками равна диаметру кусков измельченного материала dк, из прямоугольного треугольника АВС получим:

(D/2 + dн/2)·cos(α./2) = D/2 + dк/2 , (D + dн)· cos(α./2) = D + dк .

Делим левую и правую часть уравнения на dн, получаем:

(D/dн + 1) ·cos(α./2) = D/dн + dк/dн ;

D/dн· cos(α./2) + cos(α./2) = D/dн + 1/i, где dк/dн = 1/i, тогда:

D/dн· cos(α./2) - D/dн = 1/i - cos(α./2); D/dн·[ cos(α./2) – 1] = 1/i - cos(α./2);

D/dн = [1/i - cos(α./2)] / [cos(α./2) - 1] =

= [cos(α./2)- 1/i] / [1 - cos(α./2)] .

На практике имеем: i≈4; α/2=φ≈15°. При этих условиях 1/i≈0,25,

для гладких валков D/dн≈17÷20;

для рифленых валков D/dн≈10÷12;

для зубчатых валков D/dн≈2÷4.

Примечание: в зубчатых и рифленых валках захват кусков осуществляется не за счет трения, а затягиванием

Определение производительности валковой дробилки.

Производительность рассчитывают в предположении, что из выпускной щели выходит непрерывная “лента” измельченного материала толщиной dк и шириной, равной рабочей (эффективной) длине валка Lp≈0,9L, где L – геометрическая длина валка.

Определим: объем V [м³] материала, покидающего дробилку при одном обороте валков: V=π∙D∙Lp∙dк;

Производительность Q:

Q = V·n = 1,25·π·D·Lp·dk·ρ·n·µ ,

где μ – коэффициент разрыхления (для прочных материалов μ=0,2÷0,3; для пластичных материалов μ=0,4÷0,6);

1,25 – коэффициент, учитывающий возможное расхождение валков из-за деформации предохранительных пружин.

Дробилки ударного действия.

Дробилки ударного действия используются для измельчения малоабразивных материалов средней прочности и мягких материалов. В этих машинах достигается достаточно высокая степень измельчения i =15-20, а в отдельных случаях до i =50, что позволяет уменьшить число стадий дробления. Эти машины отличаются простотой конструкции, малой металлоемкостью и удобством обслуживания.

Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в энергию деформации разрушения.

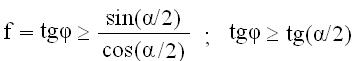

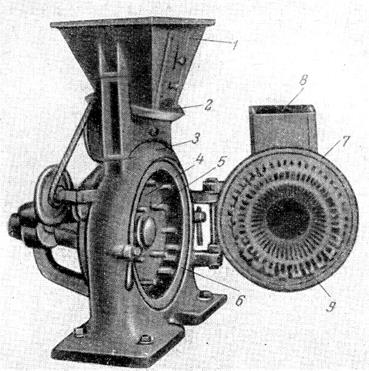

По конструктивному исполнению различают роторные дробилки (схема на рис., позI), молотковые дробилки (схема на рис. поз.II, рис., рис.50), пальцевые измельчители - дезинтеграторы и дисмембраторы (см. рис ), дезинтеграторы.

Рис. Основные схемы однороторных- (а, ) дробилок: I – роторные, II – молотковые

Камеры дробления роторной дробилки образуются ротором ,отражательными подпружиненными качающимися плитами и боковыми стенками корпуса машины.. Исходный материал через приемное отверстие попадает в камеру и направляется на ротор. Приемное отверстие снабжают цепной завесой, предохраняющей от выбрасывания кусков материала под воздействием бил. Ударами бил быстровращающегося ротора материал разрушается и отбрасывается на первую отражательную плиту , при ударе о которую измельченные куски дополнительно разрушаются. Частицы измельченного материала от отражательной плиты снова отбрасываются на ротор, разрушаются и отбрасываются в выходную щель между отражательной плитой и внешней окружностью вращения бил ротора.

Ротор представляет собой массивную цилиндрическую отливку с продольными пазами для установки бил и замыкающими их торцевыми дисками. Число рядов бил, изготовленных из износостойкой стали, может достигать 2-6 и зависит от типа дробилки. Торцевые диски, крепящиеся к ротору болтами, защищают от абразивного износа торцевые стенки

Большинство конструкций бил при износе рабочей поверхности предусматривают возможность их перестановки в новое положение, при котором в работу вступают неизношенные поверхности.

Значительное число оборотов ротора дробилки выдвигает высокие требования к его балансировке. В связи с этим при изготовлении ротор проходит статическую балансировку, а диаметрально противоположные била подбирают одинаковыми по массе.

Ротор молотковой дробилки представляет собой горизонтальный вал , вращающийся в двух роликоподшипниках. На валу размещён пакет дисков дистанционируемых на валу распорными втулками. Через диски по длине ротора пропущены и законтрены оси ,на которых шарнирно рядами подвешены молотки . В зависимости от заданной крупности дробимого продукта могут устанавливаться 2,3 или 6 рядов молотков. Конструктивные схемы большинства молотков, предусматривают многократное использование их рабочих поверхностей.

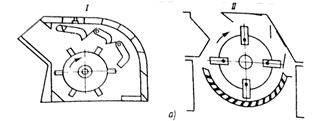

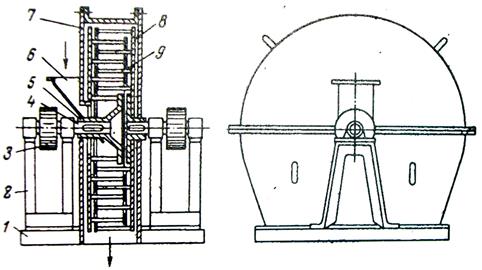

Рис. . Дисмембратор с горизонтальной осью вращения диска: 1 – корпус; 2 – откидная крышка; 3 – пальцы откидной крышки; 4 – приемная воронка; 5 – диск; 6 – пальцы диска; 7 – приводной вал; 8 – зажимная гайка.

Рис.. Общий вид дисмембратора: 1 – бункер; 2 – питатель; 3 – корпус; 4 – диск; 5 – пальцы диска; 6 – кольцевая решетка; 7 – откидная створка; 8 – приемная воронка; 9 – пальцы створки.

Рис. . Дезинтегратор: 1 – станина; 2 – стойка с подшипниками; 3 – шкив; 4 – вал; 5 – ступица; 6 – приемная воронка; 7 – кожух; 8 – диск; 9 – пальцы.

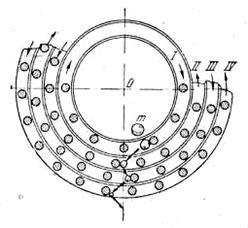

Рис.. Схема движения материала в дезинтеграторе.

В роторных дробилках рабочим дробящим органом является ротор с жестко закрепленными билами. Куски материала, подаваемые в такую дробилку, подвергаются ударам бил, отбрасываются на отражаемые плиты, вновь отражаются на ротор, соударяются между собой. При этом в ударе била по куску дробного материала участвует вся масса ротора, что позволяет применять такие машины для крупного дробления.

Молотковые дробилки отличаются от роторных тем, что рабочие органы – молотки – шарнирно подвешены к ротору и процесс дробления определяет лишь кинетическая энергия самого молотка. В большинстве конструкций молотковых дробилок имеется колосниковая решетка, на которой процесс измельчения сопровождается истиранием материала.

Перечисленные конструктивные типы дробилок ударного действия могут быть одно – и двухроторными, с нереверсивным и реверсивным вращением роторов. Реверсирование вращения роторов позволяет использовать обе стороны бил (молотков) без их переустановки. Окружные скорости рабочих органов в дробилках могут достигать 60-65 м/сек. и более.

В пальцевых измельчителях рабочими органами являются два диска (корзины) с установленными по их периметру кольцевыми рядами дробильных пальцев, причем пальцы одного диска проходят между рядами пальцев другого диска. Число оборотов дисков достигает 500-900 об./мин. Подлежащий измельчению материал подается во внутреннюю зону к центрам дисков по течке. Конструкции пальцевых измельчителей подразделяются на измельчители с одним вращающимся диском и одним неподвижным диском – дисмембраторы и с двумя вращающимися навстречу друг другу дисками - дезинтеграторы. Пальцевые измельчители не имеют предохранительных устройств, защищающих их от поломок при попадании недробимых тел. Поэтому перед подачей на измельчение материал пропускают через сепаратор недробимых тел.

Барабанные измельчители.

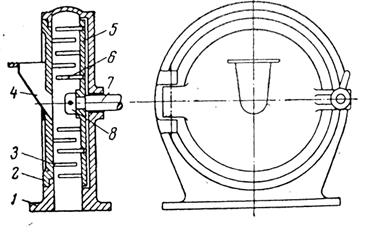

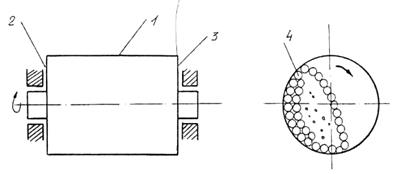

Барабанные измельчители представляют из себя тихоходные измельчители, в которых помол материала происходит внутри футерованного вращающегося барабана движущимися в нем мелющими телами – шарами, стержнями, цилиндриками или усеченными конусами (цильпебс), кремневой галькой, металлическими эллипсоидами, дисками, короткими трубками из стали. При вращении барабана с определенной угловой скоростью мелющие тела, двигаясь вместе с корпусом барабана, поднимаются на некоторую высоту и затем падают на куски измельчаемого материала, находящиеся на футеровке (см. рис. 63).

Рис.63. Схема устройства и принцип действия вращающейся барабанной мельницы: 1 – барабан; 2, 3 – торцевые крышки; 4 – мелющие тела.

Возникает так называемый стесненный удар, т.е. материал измельчается в основном за счет удара, а также раздавливанием и истиранием при перекатывании мелющих тел. Увеличение степени измельчения обычно достигается за счет увеличения времени пребывания материала в измельчителе, что, однако, связано с резким возрастанием энергетических затрат.

Типоразмер барабанного измельчителя определяется внутренним диаметром D барабана без футеровки и длиной L его цилиндрической части.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...