Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Классификация барабанных измельчителей по различным критериям.

По способу помола: измельчители сухого или мокрого помола.

Сухое измельчение применяют в тех случаях, когда контакт измельченного материала с влагой недопустим (производство цемента, фосфорной муки) или конечный продукт должен быть получен в виде сухих порошков (угольная пыль, моющие средства).

Мокрое измельчение применяют во всех случаях, когда измельченный продукт в дальнейшем подвергается обработке в присутствии влаги (процессы флотации, гидротранспорта, химические реакции и пр.).

По режиму работы: барабанные измельчители периодического или непрерывного действия.

По виду мелющих тел: Шары диаметром от 30 мм до 125 мм обычно изготавливают прокаткой, ковкой, штамповкой из невязких углеродистых сталей. В процессе работы происходит заметный износ мелющих тел и частичное их разрушение. Износ зависит от абразивных свойств измельчаемых материалов, степени измельчения, энергоемкости процесса измельчения. Расход материала мелющих шаров в процессе измельчения достигает 0.09 [кг/квт.час].

По способу привода:

– центральный привод – от электродвигателя через редуктор на цапфу барабана (см. рис. 66, поз. а);

– периферийный – от электродвигателя через редуктор и ведущую подвенцовую шестерню на ведомую венцовую шестерню барабана (см. рис. 66, поз. б).

Рис. Схема привода барабанных измельчителей.

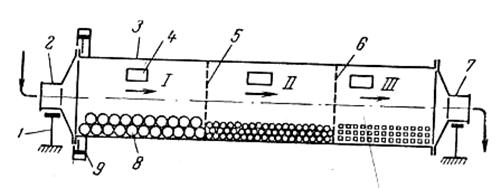

При реализации мокрого измельчения жидкость поступает в однокамерный барабанный измельчитель вместе с измельчаемым материалом через входную цапфу и при своем движении от входной цапфы к выходной выносит частицы измельченного материала. Как правило, в выводимой пылегазовой смеси (при сухом способе измельчения) или в пульпе (при мокром способе измельчения) могут содержаться наряду с целевой фракцией более крупные недоизмельченные частицы. Чтобы вернуть такие частицы на допомол, измельчители должны работать в замкнутом цикле с соответствующими классифицирующими устройствами (грохотами, воздушными сепараторами или гидравлическими классификаторами для мокрого способа, сгустителями для суспензий, гидроциклонами и пр.). Стремление получить более равномерный помол (более узкие фракции) при достаточно высокой степени измельчения связано с увеличением времени пребывания дробимого материала в зоне измельчения. Это обстоятельство привело к созданию многокамерных («трубных») мельниц с отношением длины к диаметру барабана L/D  3. Схема многокамерной (в рассматриваемом примере – трехкамерной) мельницы приведена на рис. 68.

3. Схема многокамерной (в рассматриваемом примере – трехкамерной) мельницы приведена на рис. 68.

Рис.. Схема многокамерной барабанной мельницы: 1 – стойка; 2 – цапфа питания; 3 – барабан; 4 – люк; 5,6 – диафрагмы; 7 – выводная цапфа; 8 – мелющие тела; 9 – приводная пара.

Барабан 3 разделен на камеры с помощью двух диафрагм 5 и 6, проницаемых частицами измельчаемого продукта определенного размера, но непроницаемых мелющими телами 8. Загрузка и выгрузка мелющих тел 8 производится в условиях ТО (технического обслуживания) через люки 4 каждой камеры. Поскольку в многокамерной мельнице крупность измельчаемого материала уменьшается по мере его продвижения от входной 2 к выходной 7 цапфе, в каждую камеру могут загружать мелющие тела, размер которых соответствует крупности измельчаемого материала, т.е. наиболее крупные – в I –ю камеру, наиболее мелкие – в III – ю камеру. Такое распределение мелющих тел улучшает однородность конечного продукта и уменьшает энергозатраты.

На рис.69 приведены схемы многокамерных вращающихся барабанных мельниц с различными системами разгрузки.

Рис. Схемы многокамерных вращающихся мельниц.

На схеме поз. «а» приведена схема центральной разгрузки сливного типа. Движение материала в этой мельнице происходит под действием разности уровней внутрибарабанной среды на загрузочном и разгрузочном концах барабана. Эта разность уровней зависит от диаметра центрального отверстия в разгрузочной цапфе. Для удержания мелющих тел в правой камере в патрубке разгрузочной шайбы устанавливается перфорированная диафрагма с щелевидными отверстиями, проницаемая для частиц измельченного материала. На рис. 69 поз. «б» показана схема разгрузки каждой камеры многокамерной машины (для мокрого способа) с помощью элеваторного пульпоподъемника, расположенного на разгрузочном конце каждой камеры и перегружающего пульпу в последующую камеру. Такая конструкция обеспечивает низкий уровень пульпы в каждой камере, что существенно повышает эффективность ударного измельчения.

Стальные барабаны измельчителей защищены от ударных и истирающих воздействий мелющих тел и частиц дробимого продукта с помощью броневых футеровочных плит, изготавливаемых из прочных и износоустойчивых материалов. Для большинства барабанных измельчителей размеры футеровочных плит принимают в следующих пределах:

толщина плит 40-50 мм

ширина 300-400 мм

длина 350-500 мм

вес одной плиты 25-60 кг

Эти размеры следует считать оптимальными по условиям монтажа плит. Существуют ограничения числа отверстий для крепления плит болтами (увеличение числа отверстий ослабляет барабан в механическом отношении и ухудшает его герметичность).

Форма рабочей поверхности футеровочных плит отличается разнообразием ( плоская, волнистая, каблуковая, ступенчатая и т.д.). От формы рабочей поверхности в определенной степени зависит износоустойчивость и высота подъема мелющих тел.

У большинства барабанных мельниц каждая из футеровочных плит соединяется с корпусом барабана одним или двумя крепежными болтами. Схемы крепления футеровочных плит фасонными крепежными болтами и посредством безболтового соединения приведены на рис.70, поз. «а», «б».

Рис.. Варианты футеровки барабанных измельчителей: а – болтовое крепление футеровочных плит; б – безболтовое крепление; в – резиновая футеровка шаровых барабанных измельчителей.

Движение мелющих тел во вращающемся барабане.

Характер движения мелющих тел во вращающемся барабане зависит от его угловой скорости. При небольшой частоте вращения мелющие тела, например шары, увлекаются барабаном в сторону его вращения (рис.77, поз.«а») , поднимаются и затем скатываются параллельными слоями вниз. Такой режим движения шаров называется каскадным. Измельчение материала, находящегося при этом в барабане, происходит раздавливанием и истиранием при перекатывании шаров.

Рис.77. Схемы движения шаров во вращающемся барабане.

При большой частоте вращения барабана ( рис.77, поз. «б») каждый шар в верхней зоне отрывается от слоя и свободно падает по параболической траектории, возвращаясь в «свой» слой с ударом (на рисунке шары соседних слоев для наглядности показаны светлыми и темными). Этот режим движения шаров называется водопадным. Измельчение материала происходит при этом режиме более эффективно, чем в предыдущем случае, и обусловлено воздействием удара, а также, частично, раздавливания и истирания.

Для определения условия отрыва и свободного полета шара массой m1 его рассматривают как материальную точку, на которую действуют лишь массовые силы. Отрыв шара в точке А от стенки барабана с внутренним радиусом R происходит при условии m1gcosα  Pц , где Pц = m1ω2R - центробежная сила шара, ω-угловая скорость барабана. Следовательно, условие отрыва и свободного падения, которое можно получить из уравнения m1gcosα

Pц , где Pц = m1ω2R - центробежная сила шара, ω-угловая скорость барабана. Следовательно, условие отрыва и свободного падения, которое можно получить из уравнения m1gcosα  = m1 ω 2R имеет вид:

= m1 ω 2R имеет вид:

причем угол отрыва должен удовлетворять условию 0<α<900.

Критическая угловая скорость барабана (рад/с), при которой шар проходит через верхнее положение (α=0) , не отрываясь от корпуса:

где D - внутренний диаметр барабана, м.

Координаты точки А отрыва шара от стенок должны быть такими, чтобы шар обладал максимальным запасом кинетической энергии при ударе, т.е. высота его падения была максимальной.

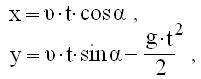

Оптимальны угол отрыва и частота вращения барабана, при которых максимальны высота падения шара и, следовательно, его кинетическая энергия в момент удара. В системе координат x – y высота падения шара определяется ординатой yв точки соприкосновения шара со слоем после падения.

Траектория движения шара при свободном падении при условии, что начальная скорость шара v направлена под углом α к горизонту, представляет собой параболу, по которой движется шар после отрыва от стенки в точке А. Уравнение этой параболы (при начале координат в точке А) описывается системой уравнений в параметрическом виде:

где t - время с момента отрыва шара (сек);

υ - окружная скорость барабана.

Подставив в систему уравнений значение υ:

υ = wR =R  =

=  и решив уравнения совместно, получим уравнение параболы:

и решив уравнения совместно, получим уравнение параболы:

y = x · tgα – x2/(2R·cos3α).

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...