Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

А.В. ЧЕРНОГЛАЗОВА, Е.Р.КОРНИЛОВА, Т.А.ИЛЬИНКОВА, А.В.БЕЛЯЕВ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Им. А.Н. ТУПОЛЕВА-КАИ»

А.В. ЧЕРНОГЛАЗОВА, Е.Р.КОРНИЛОВА, Т.А.ИЛЬИНКОВА, А.В.БЕЛЯЕВ

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Практикум

Казань 2012

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Им. А.Н. ТУПОЛЕВА-КАИ»

_______________________________________________________________

А.В. ЧЕРНОГЛАЗОВА, Е.Р.КОРНИЛОВА, Т.А.ИЛЬИНКОВА, А.В.БЕЛЯЕВ

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Практикум

Под редакцией проф.Э.Р.Галимова

Рекомендовано к печати Учебно-методическим центром

КГТУ им. А.Н.Туполева

Казань 2012

УДК 620.1(076.5)

А.В. Черноглазова, Е.Р.Корнилова, Т.А.Ильинкова, А.В.Беляев: «Технология конструкционных материалов» Практикум Казань: Изд-во КНИТУ-КАИ

ISBN

Предназначено для научных сотрудников, студентов инженерных специальностей 150601, 150202, 151001, 15090, а также бакалавров направления 150700.

Табл. . Ил . Библиогр.: назв.

Рецензент

ISBN Ó Изд-во Казан. гос. техн. ун-та,2012.

Ó А.В.Черноглазова,Е.Р.Корнилова, Ю.И.Сударев, 2012.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1

ЛИТЬЕ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ

Литейное производство - отрасль машиностроения, которая занимается изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму (называемую литейной формой), полость которой имеет конфигурацию заготовки или детали. Основной задачей литейного производства является получение заготовок, максимально приближенных по форме и размерам к форме и размерам готовой детали, чтобы последующая обработка заготовок сводилась к отделочной обработке и шлифованию.

Цель работы: изучить основы проектирования технологии изготовления отливок, сделать эскиз отливки с литейно-модельными указаниями, произвести расчеты литниково- питающей системы, габаритов опок, размеров литейной формы и дать оценку эффективности данного способа изготовления заготовки.

Основы теории

Сущность литья в песчано-глинистые формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением ее из формы с последующей отделкой.

Отличительными особенностями способа являются малые теплопроводность, теплоемкость и плотность песчаной формы, что позволяет получить отливки с малой толщиной стенки (2,5...5 мм); невысокая интенсивность охлаждения расплава в форме приводит к снижению скорости затвердевания отливки, укрупнению структуры и к появлению в массивных узлах усадочных раковин и пористости; сравнительно низкая огнеупорность материала способствует развитию на поверхности контакта форма - отливка физико-химических процессов, которые могут приводить к появлению пригара в поверхностном слое отливки.

Изготовление отливок в песчано-глинистых формах производится в определенной последовательности (рис.1.1).

Рис. 1.1. Схема технологического процесса получения отливок в

песчано-глинистых формах.

Для изготовления литейных форм используются модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

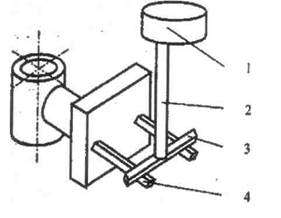

Модельный комплект - совокупность технологической оснастки, необходимой для создания в форме полости, соответствующей конфигурации отливки. Модельный комплект включает литейные модели, модельные плиты, стержневые ящики (рис.1.2), модели элементов литниковой системы.

Рис.1.2. Разьемная модель отливки

Литейная модель - приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации отливки.

Модельная плита - металлическая плита с закрепленными на ней моделями и элементами литниковой системы.

Стержневой ящик - приспособление, служащее для изготовления стержней. Литейные стержни используют для получения отверстий и полостей в отливках.

Литниковая система - система каналов, по которым расплавленный металл поступает в полость литейной формы. Литниковая система обычно состоит из литниковой чаши, предназначенной для приема струи расплава, вытекающей из разливочного ковша; вертикального канала - стояка, передающего расплав из литниковой чаши к другим элементам литниковой системы; шлакоуловителя, служащего для задержания шлака; питателя -канала, предназначенного для подачи расплава непосредственно в полость литейной формы и выпора, служащего для отвода газов из полости формы, контроля за заполнением формы сплавом и питания отливки при затвердевании (рис.1.3).

Рис. 1.3. Элементы литниковой системы:1 - литниковая чаша; 2 - стояк;

3 - шлакоуловитель; 4 - питатели

Форму и стержни изготавливают из формовочных смесей, которые должны обладать следующими свойствами: пластичностью, текучестью, газопроницаемостью, огнеупорностью, прочностью, противопригарностью.

Формовочная смесь содержит кварцевый (SiO2) или цирконовый (ZrO2·SiO2) песок, глину, воду и противопригарные материалы (каменный уголь, мазут, графит, краски и др.).

Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые.

Облицовочная смесь - это формовочная смесь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства.

Наполнительная смесь - это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Ее приготавливают путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка и глины). Облицовочные и наполнительные формовочные смеси используют для изготовления крупных и сложных отливок.

Единая смесь - это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси. Такие смеси применяют при машинной формовке в серийном и массовом производствах.

Литейная песчано-глинистая форма представляет собой систему элементов, образующих рабочую полость, заливаемую расплавленным металлом. Она состоит из верхней и нижней полуформ, которые изготавливают в литейных опоках - приспособлениях для удержания формовочной смеси.

Литейная песчаная форма должна обладать:

- прочностью - способностью выдерживать силовые нагрузки, возникающие при заливке расплавленного металла и транспортировке форм. Прочность смеси во влажном состоянии зависит от содержания глины, воды, уплотнения формовочной смеси и других факторов;

- газопроницаемостью - способностью пропускать газы, образующиеся в литейной форме при заливке расплавленного металла. Газопроницаемость зависит от размера и формы зерен кварцевого песка, влажности и других факторов;

- податливостью - способностью уменьшаться в объеме под действием усадки отливки при ее охлаждении;

- огнеупорностью - способностью не расплавляться под действием тепла расплавленного металла, заливаемого в форму, и не вступать с ним в химическое взаимодействие.

Внутренние полости в отливках выполняются с помощью стержней. Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой. Для повышения прочности стержней используют связующие материалы. Они делятся на два класса: А - неводные и Б - водные, растворяющиеся в воде. К материалам класса А относятся масла, битумы, канифоль, класса Б - декстрин (продукт получаемый из картофельного крахмала обработкой разбавленными кислотами при нагревании), патока, барда (отход, получаемый при обработке древесины слабой сернистой кислотой, в процессе изготовлении бумаги).

Литниково-питающей системы

Литниково-питающие системы подразделяют по гидродинамическому признаку на сужающиеся и расширяющиеся, а по направлению течения расплавленного металла в полость формы - на верхние, боковые и нижние (сифонные).

Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка (fст), шлакоуловителя (fшл) и питателей (fпит): fст>fшл>Σ fпит .Истечение металла в полость формы происходит с большой линейной скоростью, что может привести к разбрызгиванию расплава, захвату воздуха и размыву формы. Эти системы применяют в производстве чугунных отливок.

В расширяющихся литниковых системах узкое место находится в нижнем сечении стояка: fст < fшл < Σ fпит . Скорость потока, движущегося от стояка к питателям, невысокая и равномерная, в результате чего металл поступает в полость формы с меньшим разбрызгиванием, меньше окисляясь и размывая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из стали, алюминиевых, магниевых и других легкоокисляющихся сплавов.

На рис. 1.9 показаны литниковые системы с верхним (а), боковым (б-д) и нижним подводом металла (е).

Рис. 1.9. Литниковые системы с различным подводом металла

Конструкция систем (а) и (б) способствует направленному снизу вверх затвердеванию отливок. Применять их для легкоокисляющихся сплавов нецелесообразно, так как падающая струя приводит к образованию оксидных пленок и пены.

Системы типа (в) и (с) применяются для легкоокисляющихся пленкообразующих сплавов и отливок с отношением высоты к толщине стенки не более 50, так как в противном случае форма может не заполниться металлом из-за преждевременного охлаждения и затвердевания головной части потока. Ярусные литниковые системы рис. 9 (д) обеспечивают спокойное заполнение металлом и применяются при изготовлении крупных и тонкостенных отливок из черных и цветных сплавов.

При расчете литниковой системы необходимо учитывать следующие требования:

· литниковая система должна обеспечивать заполнение формы металлом за оптимальное время и с определенной скоростью;

· во всех сечениях литниковой системы давление металла должно быть равно или больше атмосферного во избежание застоя газов;

· при заданной продолжительности заливки скорость металла, вытекающего из питателя, должна быть небольшой;

· литниковая система должна задерживать неметаллические включения;

· расход металла на литниковую систему должен быть минимальным.

Расчет сводится к определению площади минимального сечения элемента литниковой системы с последующим определением (по соотношениям) площадей сечений остальных элементов системы.

Площадь минимального поперечного сечения элемента литниковой системы Fmin рассчитывается по формуле:

Fmin = m / (τμρ√2gHp),

где m - масса металла, прошедшего через минимальное сечение, кг;

τ - продолжительность заливки формы жидким металлом, сек;

ρ - плотность жидкого металла, кг/м ;

μ- коэффициент расхода металла, равный (0,3-0,5);

g - ускорение свободного падения, м/с ;

Нр - расчетный статический напор, Па.

Продолжительность заливки формы жидким металлом определяется по формуле:

τ = S

где δ - преобладающая толщина стенки отливки, мм;

S - коэффициент, зависящий от толщины стенки и конфигурации отливки, для различных сплавов: чугуна S = 1,7- 2,0; стали - 0,91-1,7; медных 2,0-2,1; алюминиевых 1,7-3,0; магниевых 2,3-4,5.

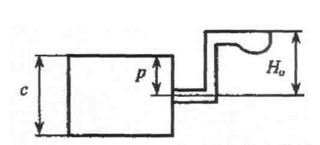

Расчетный напор Нр зависит от способа заливки, типа литниковой системы, положения отливки в форме и ряда других факторов. Нр можно рассчитать по формуле:

Нр=

где Н0 - первоначальный максимальный напор или расстояние от горизонтальной оси питателей до верхнего уровня металла в чаше, см;

p -расстояние от самой верхней точки отливки до уровня подвод жидкого металла, см;

с - высота отливки (при заливке), см (рис.1.10).

Рис. 1.10. К определению расчетного напора при заливке металла через литниковую чашу

Для литниковых систем, приведенных на рис. а, б, р = 0 и Нр = Н0, а для систем, рис. в, е, р = с и Нр = Н0 - с/2.

Площади сечений каналов литниковой системы шлакоуловителя и стояка выбираются из соотношений:

Fст: Fшл : Fпит =1 : 1,2: 1,4- для чугунных отливок;

Fст: Fшл: Fпит = 1,1 : 1,3 : 1,5 -для сталей;

Fст : Fшл : Fпит =1 : (2-4) - для медных сплавов;

Fст : Fшл : Fпит =1 • (2-4) : (2-6) - для алюминиевых и магниевых сплавов.

После расчета площадей сечений определяют размеры всех элементов литниковой системы. Для прямого круглого стояка определяют его диаметр. Шлакоуловители используют прямоугольные или трапецевидные. Наиболее часто используемые трапецевидные шлакоуловители (рис.1.11) имеют следующие соотношения размеров: bшлв = 0,8 • bшл.н; hшл = 1, 4 • bшл н.

Рис. 1.11. Сечение трапецевидного шлакоуловителя

Поперечные сечения питателей обычно имеют прямоугольную форму.

Определение габаритов опок

Габариты опок определяются размерами формуемой модели, числом моделей в одной опоке, размерами стержневых знаков и др. Выбор опок должен удовлетворять следующему условию – толщина слоя формовочной смеси вокруг отливки должен быть такой, чтобы при заливке от статического и динамического давления металла не произошло разрушение и деформация формы.

Минимальные внутренние размеры опок получаются, если в габаритные размеры модели с литниковой системой прибавить некоторые расстояния. Расстояние «а» от тела отливки или модели до края опоки берется для мелких опок 5-30 мм, для средних - 60-100 мм, для крупных -100-150 мм. Расстояние «б» от модели до нижней полости формы берется для мелких опок 6-40 мм, для средних - 60-120 мм, для крупных - 100-150 мм; от стержневых знаков берется 40-120 мм. Расстояние «в» от модели до верхней плоскости формы берется для мелких опок 50-60 мм, для средних - 60-120 мм, для крупных - 100-160 мм.

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1. получить у преподавателя индивидуальное задание;

2. изучить последовательность изготовления песчаных форм по разъемным моделям;

3. разработать эскиз отливки с литейно-модельными указаниями

4. произвести расчет литниково-питательной системы, габаритов опок и размеров литейной формы.

5. оформить отчет о выполнении работы на листах формата А4.

Перечень индивидуальных заданий представлен в табл. 1.5.

Для всех вариантов соответствующие чертежи представлены в приложении 1.

Таблица 1.5.

Варианты индивидуальных заданий

| № варианта | Чертеж детали | Размер А1, мм | Размер А2, мм | № варианта | Чертеж детали | Размер А1, мм | Размер А2, мм |

| Рис. 1.12 | Ǿ 450 | Рис. 1.15 | |||||

| Рис. 1.13 | Ǿ 180 | Рис. 1.16 | Ǿ 150 | ||||

| Рис. 1.14 | Ǿ 260 | Рис. 1.17 | Ǿ 90 | ||||

| Рис. 1.15 | Рис. 1.18 | Ǿ 100 | |||||

| Рис. 1.16 | Ǿ 160 | Рис. 1.19 | |||||

| Рис. 1.17 | Ǿ 80 | Рис. 1.20 | Ǿ 210 | ||||

| Рис. 1.18 | Ǿ 90 | Рис. 1.21 | |||||

| Рис. 1.19 | Рис. 1.12 | Ǿ 500 | |||||

| Рис. 1.20 | Ǿ 200 | Рис. 1.13 | Ǿ 200 | ||||

| Рис.1. 21 | Рис. 1.14 | Ǿ 270 | |||||

| Рис. 1.12 | Ǿ 400 | Рис. 1.15 | |||||

| Рис. 1.13 | Ǿ 190 | Рис. 1.16 | Ǿ 170 | ||||

| Рис. 1.14 | Ǿ 265 |

Контрольные вопросы

1. Что представляют собой формовочные и стержневые смеси? Из каких материалов изготавливают их и какие требования предъявляются к ним?

2.Для чего предназначаются литниковые системы и из каких элементов они состоят?

3.Что такое припуск на механическую обработку и от каких факторов он зависит?

4.Что такое галтель и как выбирается ее величина при разработке чертежа отливки?

5.Как выбираются литейные уклоны и для чего они предназначены?

Тесты

КОНТРОЛЬНЫЕ ТЕСТЫ

Тестовые задания для занятия №1

ПРИЛОЖЕНИЕ 2

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Им. А.Н. ТУПОЛЕВА-КАИ»

____________________________________________________________________

ОТЧЁТ

По лабораторной работе № 1

Чертёж детали

2. Материал:

Назначение литейных уклонов.

Чертеж отливки

Определение габаритов опок

Выводы по работе.

Дата выполнения работы:

________________________

Подпись преподавателя_______

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2

ГОРЯЧАЯ ОБЪЁМНАЯ ШТАМПОВКА

Горячая объемная штамповка производится за счет принудительного перераспределения металла нагретой заготовки в штампе. Это дешевый и производительный процесс обработки, широко распространенный в машиностроении и других отраслях промышленности при крупносерийном и массовом производстве деталей. Наибольшее преобразование формы заготовок в штампе с наименьшими затратами энергии осуществляется при горячем деформировании. Однако расходуется энергия на нагрев заготовки перед штамповкой.

Цель работы: Практическое освоение методов разработки чертежа и расчета основных параметров поковки. Определение веса падающих частей молота и усилие пресса.

Основы теории

Проектирование технологического процесса штамповки начинают с разработки чертежа поковки, которую выполняют на основании чертежа готовой детали в последовательности, показанной на рис. 2.1.

|

Нет

Да

Рис. 2.1. Схема алгоритма разработки чертежа поковки.

Основных параметров процесса

Разработка чертежа поковки ведется в следующей последовательности:

1. Выбор плоскости разъёма штампа, т.е. плоскости, по которой соприкасаются между собой верхняя и нижняя половины штампа. Плоскость разъёма должна быть выбрана так, чтобы поковка свободно вынималась из штампа.

При получении поковки в открытом штампе следует делать разъем по наибольшему периметру поковки. С целью облегчения заполнения металлом полостей штампа желательно назначать плоскость разъёма на половине высоты штампа (рис. 2.2а). Поковку в этом случае обычно располагают в обеих половинах штампа.

При штамповке в закрытом штампе плоскость разъёма имеет более сложную конфигурацию (рис. 2.2б) и поковку в этом случае предпочтительно располагают в одной половине штампа.

А б

Рис. 2.2. Штамповка в открытом (а) и закрытом (б) штампах:

1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4,5 – конфигурация облойной канавки (4 – магазин; 5 – мостик); 6 – линия разъема штампа

2. Назначение припусков на механическую обработку детали и допусков на размеры поковок.

Величина припуска зависит от класса точности поковки, ее массы, а также шероховатости и размеров поверхностей детали, на которые эти припуски назначают.

Необходимость назначения допусков на изготовление поковки обусловлена возможностью недоштамповки по высоте, сдвига половинок штампа, износом рабочих полостей штампа и т.п. Величина допуска зависит от габаритных размеров и массы поковки. Припуски и допуски назначаются по табл. 2.1 и 2.2.

Таблица 2.1

Припуск на механическую обработку поковки

| Масса поковки, кг | Габаритные размеры поковки, мм | |||||

| До 50 | 50 – 120 | |||||

| Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | |

| до 0,25 0,25 – 0,40 0,40 – 0,63 0,63 – 1,00 1,00 – 1,60 1,60 – 2,50 2,50 – 4,00 | 0,9 1,0 1,1 1,2 1,4 1,6 1,8 | 1,4 1,5 1,6 1,7 1,9 2,1 2,3 | 1,7 1,8 1,9 2,0 2,2 2,4 2,6 | 1,0 1,0 1,2 1,3 1,5 1,7 1,9 | 1,5 1,5 1,7 1,8 2,0 2,2 2,4 | 1,8 1,9 2,0 2,1 2,3 2,5 2,7 |

Таблица 2.2

Допуск на размеры поковки

| Масса поковки, кг | Габаритные размеры, мм | |

| до 50 | 50 –120 | |

| до 0,25 | +0,7 -0,4 | +0,8 -0,4 |

| 0,25 – 0,40 | +0,8 -0,4 | +0,9 -0,5 |

| 0.40 – 0,63 | +0,9 -0,5 | +1,1 -0,5 |

| 0,63 – 1,00 | +1,1 -0,5 | +1,2 -0,6 |

| 1,00 – 1,60 | +1,2 -0,6 | +1,3 -0,7 |

| 1,60 – 2,50 | +1,3 -0,7 | +1,5 -0,7 |

| 2,50 – 4,00 | +1,5 -0,7 | +1,6 -0,8 |

Пример назначения допуска.При весе поковки – 1,5 кг, размер – 120мм, по табл. 2.2 выбираем допуск равный  . На чертеже эти допуски проставляются следующим образом: для наружных размеров

. На чертеже эти допуски проставляются следующим образом: для наружных размеров  – 120

– 120  , для внутренних размеров в обратном порядке 120

, для внутренних размеров в обратном порядке 120

Величины припусков следует назначать на сторону на номинальные размеры детали.

При изготовлении поковок из заготовок, подвергающихся нагреву в пламенных печах, следует увеличить припуск на механическую обработку на сторону:

- для поковок массой до 2,5 кг – до 0,5 мм;

- для поковок массой свыше 5,2 кг до 6,0 кг – до 0,8 мм.

Массу поковки, включая отход на припуски, напуски и наметку следует ориентировочно определить следующим образом:

По чертежу детали рассчитать ее объёмVдет. (м3 ), а затем массу Gдет. (кг) по формуле:

Gдет.= ρ · Vдет.

где ρ – плотность материала детали, кг/м3 (для стали ρ = 7800 кг/м3).

Массу металла, расходуемую на изготовление поковки в открытом штампе рассчитывают по формуле:

Gпок. ≈ 1.25 Gдет.

Для определения массы металла, расходуемого на изготовление поковки в закрытом штампе, следует полученное значение массы поковки для открытого штампа уменьшить на 10 – 20 %.

Для облегчения течения металла в штампе и повышения его стойкости, внешние углы поковки необходимо скруглить. Наименьшие радиусы закруглений внешних углов поковок приведены табл. 2.3.

Назначение кузнечных допусков

К кузнечным допускам относятся внутренние радиусы закруглений, штамповочные уклоны, перемычки в наметках отверстий.

Таблица 2.3

Наименьшие радиусы закруглений внешних углов поковок

| Масса поковки, кг | Наименьшие внешние радиусы закруглений R, мм, при глубине полости ручья штампа, мм | |||

| до 10 | св. 10 до 25 | св. 25 до 50 | св. 50 | |

| до 1,0 | 1,0 | 1,5 | 2,0 | 3,0 |

| св. 1,0 до 6,0 | 1,5 | 2,0 | 2,5 | 3,5 |

Внутренние радиусы закруглений R1, соответствующие выступающим углам ручьёв, следует назначить, примерно, в 2 – 3 раза больше принятых для данной поковки внешних радиусов.

Подсчитанные таким образом внутренние радиусы закруглений округлить до ближайшего значения из ряда нормальных радиусов: 0,8; 1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30.

Штамповочные уклоны при изготовлении поковок на молотах и прессах должны устанавливаться на всех её вертикальных поверхностях, располагающихся параллельно движению бойка молота, или ползуна пресса (верхней половины штампа). Величину штамповочных уклонов назначить по табл. 2.4.

Таблица 2.4

Штамповочные уклоны на поковках

| Штамповочное оборудование | Штамповочные уклоны, град | |

| внешние, γо | внутренние, γ1о | |

| Молоты Прессы |

При наличии штамповочных уклонов на вертикальных поверхностях поковки облегчается её удаление из штампа.

Меньшие значения штамповочных уклонов на внешних поверхностях по сравнению с внутренними объясняются тем, что эти поверхности при остывании поковки отходят от стенок штампа. Внутренние поверхности при этом охватывают выступающие части штампа. В этом случае увеличение штамповочных уклонов на внутренних поверхностях способствует более легкому удалению поковки из штампа.

При штамповке на молотах и прессах невозможно получение сквозных отверстий в поковках. Поэтому производится только намётка отверстий (изготовление углублений), которая удаляется прошивкой в вырубном штампе. Назначить наметки необходимо у поковки, диаметры отверстий которых равны или больше 30 мм.

Углубления делаются общей глубиной не более 0,8 их диаметра.

Толщину перемычки S с достаточной точностью можно принять в зависимости от диаметра наметки отверстия по табл. 2.5.

Таблица 2.5.

Толщина перемычки в наметках отверстий на поковках

| Диаметр наметки отверстия, мм | Толщина перемычки, S, мм | Диаметр наметки отверстия, мм | Толщина перемычки, S, мм |

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1.Получить у преподавателя номер индивидуального задания по табл..1 приложения. Отчет о выполнении работы оформить на листах формата А4 в соответствии с примером (приложение 3).

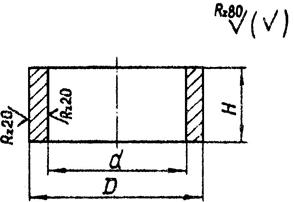

2. Начертить чертеж детали «Втулка» (рис. 2.5) в масштабе 1:1

Рис. 2.5. Втулка

3. По чертежу детали разработать чертеж поковки.

3.1.Выбор плоскости разъёма штампа

3.2.Назначить припуски на механическую обработку детали и допуски на размеры поковок.

3.3.Назначить кузнечные допуски

3.4.Назначить размеры облойной канавки.

3.5.Начертить эскиз облойной канавки (рис.2.4, 2.5), согласно принятого оборудования, с простановкой всех размеров.

4.Определить основные параметры процесса.

4.1.Определить вес заготовки.

4.2.Определить размеры исходной заготовки.

5.Определить мощность штамповочного оборудования

5.1.Рассчитать массу падающих частей штамповочного молота

5.2.Рассчитать усилие штамповки

6. Начертить эскиз поковки и эскиз заготовки

Пример эскиза см.рис. 2.6, 2.7, 2.8). приложения.

7.Обсудить результаты работы и сделать выводы.

Контрольные вопросы

1. Сущность и область применения горячей объёмной штамповки.

2. Охарактеризовать основные способы горячей объёмной штамповки (открытая, закрытая).

3. Оборудование, применяемое при горячей объёмной штамповке.

4. Выбор плоскости разъема штампа .

5. Назначение припусков, радиусов скруглений, штамповочных уклонов на поковке.

6. Назначение облойной канавки.

7. Назначение наметки.

8. Для чего производится расчет усилия штамповки.

Тестовые задания для занятия № 2

ПРИЛОЖЕНИЕ 1

| Таблица 1 Варианты заданий к расчетной части работы | |||||||||||

| Способ штамповки, оборудование | закрыт. штамп, пресс | открыт. штамп, молот | закрыт. штамп, пресс | открыт. штамп, молот | закрыт. штамп, пресс | открыт. штамп, молот | открыт. штамп, молот | закрыт. штамп, молот | |||

| Д | Н=40 | d,мм | |||||||||

| D,мм | |||||||||||

| С | Н=35 | d,мм | |||||||||

| D,мм | |||||||||||

| В | Н=30 | d,мм | |||||||||

| D,мм | |||||||||||

| А | Н=25 | d,мм | |||||||||

| D,мм | |||||||||||

| Материал | сталь 15 | сталь 25 | сталь 35 | сталь 50 | сталь 40ХС | сталь 50Х | сталь 40Х | сталь 35ХМ | |||

| № Варианта |

ПРИЛОЖЕНИЕ 2

Рис. 2.6. Эскиз поковки при открытой штамповке.

Рис. 2.7. Эскиз поковки при закрытой штамповке.

Рис. 2.8. Эскиз исходной заготовки.

ПРИЛОЖЕНИЕ 3

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Им. А.Н. ТУПОЛЕВА-КАИ»

____________________________________________________________________

ОТЧЁТ

По лабораторной работе №

ГОРЯЧАЯ ОБЪЁМНАЯ ШТАМПОВКА

Чертёж детали (М 1:1)

2. Материал:

Вес заготовки, (гр.).

Gзаг. = Gпок. + Gобл. + Gуг.

Gпок.=

Gобл.=

Gуг. =

Эскиз поковки.

Эскиз исходной заготовки.

Выводы по работе.

Дата выполнения работы:

________________________

Подпись преподавателя_______

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 3

ХОЛОДНАЯ ШТАМПОВКА

Под холодной штамповкой понимают технологический процесс без предварительного нагрева заготовки, при комнатной температуре сопровождающаяся ее деформационным упрочнением. Одним из основных процессов холодной штамповки является процесс листовой штамповки.

При листовой штамповке исходная форма материала пластически изменяется. При этом обеспечиваются геометрическая точность формы, состояние, качество и точность поверхности.

Формоизменение осуществляется на прессах с помощью основных инструментов – пуансонов и матрицы и вспомогательных – прижима, съемника, выталкивателя и т.д.

Основные преимущества листовой штамповки: возможность изготовления прочных, жестких, тонкостенных деталей простой и сложной формы; высокая производительность, экономный расход металла и простота механизации и автоматизации процесса обработки.

Цель работы:Ознакомление с основными операциями листовой штамповки – вырубкой и вытяжкой, с конструкцией штампов, применяемых для осуществления этих операций, с технологией изготовления полых изделий.

Основы теории

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1.Получить у преподавателя номер индивидуального задания по табл.3 приложения. Отчет о выполнении работы оформить на листах формата А4 в соответствии с примером (приложение 1).

2. Начертить чертёж детали «Стакан» (рис. 3.2) в масштабе 1:1

Рис. 3.2. Стакан

3. Провести расчёт операций листовой штамповки

4. Определить коэффициент использования материала (КИМ) для всех видов раскроя. Выбрать наиболее экономичный вид раскроя.

5. Рассчитать силу вырубки Pвыр.

6. Определить коэффициент вытяжки

7. Рассчитать силу вытяжки .

8 .Обсудить результаты работы и сделать выводы.

Контрольные вопросы

1. Формоизменяющие операции листовой штамповки.

2. Разделительные операции.

3. Листовая штамповка. Сущность, достоинства, недостатки, область применения.

4. Операция вытяжка.

5. Операция вырубка.

6. Влияние вида раскроя на КИМ при вырубке.

7. Что такое раскрой материала?

8. Оборудование, используемое при листовой штамповке.

9. Инструмент, применяемый при листовой штамповке.

10. Влияние размеров детали, толщины и механических свойств материала заготовки на силу вырубки и вытяжки.

Тестовые задания для занятия №3

1. Протяжка на оправке приводит к ...

1) уменьшению внутреннего и увеличению внешнего диаметра

2) уменьшению внешнего и увеличению внутреннего диаметра

3) увеличению внутреннего и внешнего диаметра- да

4) уменьшению внутреннего и внешнего диаметра

2. Операция отделения части заготовки по замкнутому контуру называется ...

1) отрубка

2) гибка

3) прошивка- да

4) протяжка

ПРИЛОЖЕНИЕ

| Таблица 1 | Варианты заданий к расчетной части работы | 3,0 | Латунь Л62 | |||

| 2,5 | Сталь 20 | |||||

| 2,0 | Медь М1 | |||||

| 1,5 | Алюминиевый сплав АД | |||||

| 1,0 | Латунь Л62 | |||||

| 0,3 | Сталь 20 | |||||

| 0,5 | Медь М1 | |||||

| 2,0 | Алюминиевый сплав АД | |||||

| 1,5 | Латунь Л62 | |||||

| 0,5 | Сталь 10 | |||||

| 1,0 | Сталь 40 | |||||

| 2,5 | Алюминиевый сплав АД | |||||

| 2,0 | Латунь Л62 | |||||

| 1,0 | Сталь 20 | |||||

| 1,5 | Сталь 10 | |||||

| Номер варианта | Диаметр изделия Dизд., мм | Высота изделия Hизд., мм | Толщина заготовки S, мм | Марка материала |

ПРИЛОЖЕНИЕ

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕ

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...