Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

При каком методе литья получается наименьшая точность и шероховатость отливок

1) литье в землю- да

2) литье в кокиль

3) литье в оболочковые формы

4) литье по выплавляемым моделям

ПРИЛОЖЕНИЕ 1

|

|

Рис. 1.12

Рис. 1.13

|

Рис. 1.14

|

Рис. 1.15

|

Рис.1.16

|

Рис. 1.17

|

Рис. 1.18

|

Рис. 1.19

|

Рис. 1.20

|

Рис. 1.21

ПРИЛОЖЕНИЕ 2

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Им. А.Н. ТУПОЛЕВА-КАИ»

____________________________________________________________________

Кафедра материаловедения, сварки и структурообразующих технологий

ОТЧЁТ

По лабораторной работе № 1

ЛИТЬЕ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ.

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОТЛИВОК И

РАСЧЕТ ЛИТНИКОВО-ПИТАЮЩИХ СИСТЕМ

Выполненстудентом _______________________гр._________Вар. №

Цель работы:

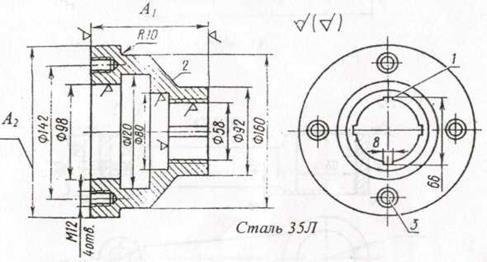

Чертёж детали

2. Материал:

Обоснование выбора плоскости разъёма штампа.

Назначение припусков на механическую обработку и допусков на размеры (мм).

| Размер детали, мм | Припуск, мм | Допуск, мм | Размер отливки, мм |

Выбор толщины стенок отливки и их сопряжения.

Назначение литейных уклонов.

Чертеж отливки

Выбор типа, проектирование и расчет литниково-питающей системы

Определение габаритов опок

Определение размеров литейной формы

Оценка эффективности способа изготовления заготовки

Выводы по работе.

Дата выполнения работы:

________________________

Подпись преподавателя_______

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2

ГОРЯЧАЯ ОБЪЁМНАЯ ШТАМПОВКА

Горячая объемная штамповка производится за счет принудительного перераспределения металла нагретой заготовки в штампе. Это дешевый и производительный процесс обработки, широко распространенный в машиностроении и других отраслях промышленности при крупносерийном и массовом производстве деталей. Наибольшее преобразование формы заготовок в штампе с наименьшими затратами энергии осуществляется при горячем деформировании. Однако расходуется энергия на нагрев заготовки перед штамповкой.

Цель работы: Практическое освоение методов разработки чертежа и расчета основных параметров поковки. Определение веса падающих частей молота и усилие пресса.

Основы теории

Проектирование технологического процесса штамповки начинают с разработки чертежа поковки, которую выполняют на основании чертежа готовой детали в последовательности, показанной на рис. 2.1.

|

Нет

Да

Рис. 2.1. Схема алгоритма разработки чертежа поковки.

Разработка чертежа поковки и расчет

Основных параметров процесса

Разработка чертежа поковки ведется в следующей последовательности:

1. Выбор плоскости разъёма штампа, т.е. плоскости, по которой соприкасаются между собой верхняя и нижняя половины штампа. Плоскость разъёма должна быть выбрана так, чтобы поковка свободно вынималась из штампа.

При получении поковки в открытом штампе следует делать разъем по наибольшему периметру поковки. С целью облегчения заполнения металлом полостей штампа желательно назначать плоскость разъёма на половине высоты штампа (рис. 2.2а). Поковку в этом случае обычно располагают в обеих половинах штампа.

При штамповке в закрытом штампе плоскость разъёма имеет более сложную конфигурацию (рис. 2.2б) и поковку в этом случае предпочтительно располагают в одной половине штампа.

А б

Рис. 2.2. Штамповка в открытом (а) и закрытом (б) штампах:

1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4,5 – конфигурация облойной канавки (4 – магазин; 5 – мостик); 6 – линия разъема штампа

2. Назначение припусков на механическую обработку детали и допусков на размеры поковок.

Величина припуска зависит от класса точности поковки, ее массы, а также шероховатости и размеров поверхностей детали, на которые эти припуски назначают.

Необходимость назначения допусков на изготовление поковки обусловлена возможностью недоштамповки по высоте, сдвига половинок штампа, износом рабочих полостей штампа и т.п. Величина допуска зависит от габаритных размеров и массы поковки. Припуски и допуски назначаются по табл. 2.1 и 2.2.

Таблица 2.1

Припуск на механическую обработку поковки

| Масса поковки, кг | Габаритные размеры поковки, мм | |||||

| До 50 | 50 – 120 | |||||

| Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | |

| до 0,25 0,25 – 0,40 0,40 – 0,63 0,63 – 1,00 1,00 – 1,60 1,60 – 2,50 2,50 – 4,00 | 0,9 1,0 1,1 1,2 1,4 1,6 1,8 | 1,4 1,5 1,6 1,7 1,9 2,1 2,3 | 1,7 1,8 1,9 2,0 2,2 2,4 2,6 | 1,0 1,0 1,2 1,3 1,5 1,7 1,9 | 1,5 1,5 1,7 1,8 2,0 2,2 2,4 | 1,8 1,9 2,0 2,1 2,3 2,5 2,7 |

Таблица 2.2

Допуск на размеры поковки

| Масса поковки, кг | Габаритные размеры, мм | |

| до 50 | 50 –120 | |

| до 0,25 | +0,7 -0,4 | +0,8 -0,4 |

| 0,25 – 0,40 | +0,8 -0,4 | +0,9 -0,5 |

| 0.40 – 0,63 | +0,9 -0,5 | +1,1 -0,5 |

| 0,63 – 1,00 | +1,1 -0,5 | +1,2 -0,6 |

| 1,00 – 1,60 | +1,2 -0,6 | +1,3 -0,7 |

| 1,60 – 2,50 | +1,3 -0,7 | +1,5 -0,7 |

| 2,50 – 4,00 | +1,5 -0,7 | +1,6 -0,8 |

Пример назначения допуска.При весе поковки – 1,5 кг, размер – 120мм, по табл. 2.2 выбираем допуск равный  . На чертеже эти допуски проставляются следующим образом: для наружных размеров

. На чертеже эти допуски проставляются следующим образом: для наружных размеров  – 120

– 120  , для внутренних размеров в обратном порядке 120

, для внутренних размеров в обратном порядке 120

Величины припусков следует назначать на сторону на номинальные размеры детали.

При изготовлении поковок из заготовок, подвергающихся нагреву в пламенных печах, следует увеличить припуск на механическую обработку на сторону:

- для поковок массой до 2,5 кг – до 0,5 мм;

- для поковок массой свыше 5,2 кг до 6,0 кг – до 0,8 мм.

Массу поковки, включая отход на припуски, напуски и наметку следует ориентировочно определить следующим образом:

По чертежу детали рассчитать ее объёмVдет. (м3 ), а затем массу Gдет. (кг) по формуле:

Gдет.= ρ · Vдет.

где ρ – плотность материала детали, кг/м3 (для стали ρ = 7800 кг/м3).

Массу металла, расходуемую на изготовление поковки в открытом штампе рассчитывают по формуле:

Gпок. ≈ 1.25 Gдет.

Для определения массы металла, расходуемого на изготовление поковки в закрытом штампе, следует полученное значение массы поковки для открытого штампа уменьшить на 10 – 20 %.

Для облегчения течения металла в штампе и повышения его стойкости, внешние углы поковки необходимо скруглить. Наименьшие радиусы закруглений внешних углов поковок приведены табл. 2.3.

Назначение кузнечных допусков

К кузнечным допускам относятся внутренние радиусы закруглений, штамповочные уклоны, перемычки в наметках отверстий.

Таблица 2.3

Наименьшие радиусы закруглений внешних углов поковок

| Масса поковки, кг | Наименьшие внешние радиусы закруглений R, мм, при глубине полости ручья штампа, мм | |||

| до 10 | св. 10 до 25 | св. 25 до 50 | св. 50 | |

| до 1,0 | 1,0 | 1,5 | 2,0 | 3,0 |

| св. 1,0 до 6,0 | 1,5 | 2,0 | 2,5 | 3,5 |

Внутренние радиусы закруглений R1, соответствующие выступающим углам ручьёв, следует назначить, примерно, в 2 – 3 раза больше принятых для данной поковки внешних радиусов.

Подсчитанные таким образом внутренние радиусы закруглений округлить до ближайшего значения из ряда нормальных радиусов: 0,8; 1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30.

Штамповочные уклоны при изготовлении поковок на молотах и прессах должны устанавливаться на всех её вертикальных поверхностях, располагающихся параллельно движению бойка молота, или ползуна пресса (верхней половины штампа). Величину штамповочных уклонов назначить по табл. 2.4.

Таблица 2.4

Штамповочные уклоны на поковках

| Штамповочное оборудование | Штамповочные уклоны, град | |

| внешние, γо | внутренние, γ1о | |

| Молоты Прессы |

При наличии штамповочных уклонов на вертикальных поверхностях поковки облегчается её удаление из штампа.

Меньшие значения штамповочных уклонов на внешних поверхностях по сравнению с внутренними объясняются тем, что эти поверхности при остывании поковки отходят от стенок штампа. Внутренние поверхности при этом охватывают выступающие части штампа. В этом случае увеличение штамповочных уклонов на внутренних поверхностях способствует более легкому удалению поковки из штампа.

При штамповке на молотах и прессах невозможно получение сквозных отверстий в поковках. Поэтому производится только намётка отверстий (изготовление углублений), которая удаляется прошивкой в вырубном штампе. Назначить наметки необходимо у поковки, диаметры отверстий которых равны или больше 30 мм.

Углубления делаются общей глубиной не более 0,8 их диаметра.

Толщину перемычки S с достаточной точностью можно принять в зависимости от диаметра наметки отверстия по табл. 2.5.

Таблица 2.5.

Толщина перемычки в наметках отверстий на поковках

| Диаметр наметки отверстия, мм | Толщина перемычки, S, мм | Диаметр наметки отверстия, мм | Толщина перемычки, S, мм |

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...