Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Способы волочения и механическая схема деформации при волочении

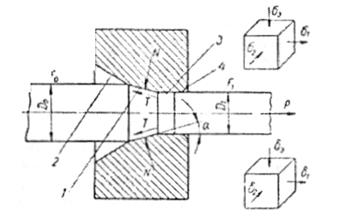

На рис. 5.1 показана схема волочения прутка или проволоки. Утоненный конец прутка, называемый захваткой, вставляют в отверстие матрицы и зажимают клещевым захватом волочильной тележки. Пруток протягивается и становится тоньше. Под действием тянущей силы Р возникают силы реакции N, направленные нормально к образующей поверхности конуса матрицы, которые обжимают металл заготовки. Одновременно действуют силы трения Т, направленные в сторону, противоположную направлению волочения.

|

Рис.5.1 Схема волочения прутка

Рис. 5.1. Схема волочения прутка

При пластической деформации под влиянием указанных внешних сил в металле возникают напряжения, которые в случае волочения прутка могут быть представлены в виде объемной схемы одностороннего растяжения и двустороннего сжатия (рис.5.1). Главное растягивающее напряжение σ1 является результатом действия силы Р, а главные сжимающие напряжения σ2 и σ3 являются результатом сил реакции N и трения Т.

Соответственно схеме главных напряжений схема главных деформаций может быть представлена в виде объемной схемы с одной деформацией растяжения δ1 и двумя деформациями сжатия δ2 и δ3.

Волочение прутков, проволоки и труб

Исходный материал и сортамент. В качестве исходного материала применяются заготовки (стальных и цветных металлов) трех видов: проволока -катанка или прессованная диаметром 5 – 9 мм; сортовой прокат или прессованный металл разного профиля диаметром 5 – 150 мм; трубы сварные с наружным диаметром 6 – 200 мм; бесшовные катаные 40 – 200 мм и прессованные из цветных металлов 18 – 380 мм. Из указанных заготовок после волочения получаются три вида холоднотянутых изделий: проволока тянутая тончайшая диаметром 0,008-0,10 мм, 0,11 – 0,4 мм, средняя 0,45 – 1,0 мм и толстая 1,1 – 6,0 мм; калиброванный металл диаметром 7 – 148 мм; тянутые трубы с наружным диаметром 1 – 360 мм и толщиной стенки 0,1 < - 10 мм.

Некоторые профили изделий, полученные волочением, показаны на рис. 5.2. Трубы фасонного профиля изготовляются из труб круглого профиля.

|

Рис.5.2. Профили получаемые волочением

Изделия, подвергнутые волочению, имеют блестящую гладкую поверхность и даже при большой длине отличаются высокой степенью точности размеров. При волочении улучшаются механические свойства металла, в частности предел прочности и твердость. При достаточных обжатиях значения механических показателей возрастают примерно в полтора-два раза по сравнению с механическими показателями прессованной заготовки.

Волочильный инструмент. Волочильным инструментом называют волочильную матрицу; на производстве можно встретить и другие названия (волочильная доска, волочильное кольцо, волока, фильер). Волочильная матрица имеет отверстие (глазок). Глазок имеет четыре зоны: смазочную ворону 2 (рис. 5.1), рабочий конус 1, калибрующий поясок 3 и выходную распушку 4.

Смазочная воронка предназначена для обеспечения подачи смазки в рабочий конус и предохранения заготовки от задиров о края волочильного глазка. Угол наклона ее стенок обычно составляет 400.

Рабочий конус должен обеспечить обжатие заготовки до размера протянутого металла. Наклон образующей конуса составляет от 6 до 120. Чем тверже металл заготовки, тем меньше угол конуса; при волочении труб угол принимается 10-240.

Калибрующий поясок обеспечивает заданную точность и правильность формы и размеров протянутого металла. Длина пояска берется 3 – 7 мм у прутковых матриц и 1 – 3 мм при волочении труб диаметром до 50 мм. Для более крупных труб длина пояска увеличивается до 5 – 10 мм.

Выходная распушка предохраняет выходную полость глазка от выкрашивания и устраняет возможность задиров аготовки о края волоки.

Усилие при волочении

Как уже выяснено, напряжение волочения σвол оно же является давлением волочения) равно отношению тянущей силы Р к площади поперечного сечения конца прутка, вышедшего из матрицы, F1, т.е. σвол = Р/F1

Во избежание обрывов изделия это напряжение должно быть меньше предела текучести протянутого материала с учетом наклепа.

Основными факторами, влияющими на удельное давление волочения, являются: механические показатели протягиваемого материала, площадь и периметр поперечного сечения изделия, величина обжатия, профиль глазка, коэффициент трения и смазка.

Для определения удельного давления волочения круглых прутков, проволоки и профилей С. И. Губкин предложил следующую формулу:

(1)

(1)

где σвол – напряжение при волочении в кг/мм2;

предел текучести материала в начальном и конечном сечениях, определенный с учетом упрочнения в кг/мм2 (рис. 5.3);

предел текучести материала в начальном и конечном сечениях, определенный с учетом упрочнения в кг/мм2 (рис. 5.3);

F0 и F1 - площади сечения прутка до и после волочения в мм2;

П- периметр прутка или профиля после волочения в мм;

l – длина цилиндрической части матрицы в мм;

α – угол волочения в град.

;

;

f- коэффициент трения;

Рис.5.3. Влияние холодной деформации(наклепа) на предел текучести различных металлов

1- углеродистая сталь(0,27%С), 2 – латунь Л62, 3 - латунь Л68, 4. - томпак,

5 – электротехническая медь, 6 – дюралюминий Д1, 7 – алюминий.

Усилие при волочении труб может быть подсчитано по упрощенным формулам Л.Е. Альшевского

без оправки Р = 1,2 р ω q F1 c

на оправке Р = 1,05 р1 ω1 q F1c

на стержне Р = 1,75 р1 ω2 q F1c

Р =  ;

;

и

и  - предел прочности металла до и после волочения (рис. 5.4)

- предел прочности металла до и после волочения (рис. 5.4)

Р1 =  ;

;

и

и  - предел прочности металла до и после волочения (рис. 5.3);

- предел прочности металла до и после волочения (рис. 5.3);

(Для углеродистой стали использовать 9-ю кривую).

;

;

;

;

;

;

;

;

с = r0/r1 - отношение средних радиусов трубы до и после волочения;

F1 - площадь сечения трубы после волочения.

Опыты показывают, что для одной и той же трубы при волочении на оправке усилие волочения на 15-20% больше, чем при волочении на стержне.

Рис. 5.3. .Влияние холодной деформации на предел прочности различных металлов:

1- 9 углеродистая сталь,10 – бронза, 11 – латунь Л62, 12 – Латунь ЛС 56-1, 13 - латунь Л68, 14. - медь, 15 – дюралюминий Д1.

Коэффициент трения при волочении изделий из цветных металлов и сплавов при смазке эмульсией и машинным маслом составляет 0,1 – 0,15. Угол волочения у прутковых матриц чаще всего принимается 6 – 80, а у трубных 12 – 160.

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1.Получить у преподавателя индивидуальное задание по таблице 1 приложения.

2.Изучить способы волочения и механическую схема деформации при волочении.

3. Определить усилие волочения для прутков из заданного материала диаметром d1 при их протягивании на размер d2 через матрицу с углом α и длиной цилиндрического пояска l при коэффициенте трения f.

4. Рассчитать усилие волочения по формулам: С.И. Губкина, Л.Е. Альшевского (на оправке) и по упрощенной формуле из примера в приложении.

5.Оформить отчет о выполнении работы на листах формата А4 согласно примеру представленному в приложении.

Контрольные вопросы

1. В чем заключается сущность процесса волочения.

2. Заготовки каких видов используются в качестве исходного материала при волочении.

3. Какой волочильный инструмент используется при волочении.

4. Какие факторы влияют на удельное давление волочения.

Тестовые задания для занятия №5

1. Продолжите фразу:" Чем выше предел текучести при волочение тем...

1) больше усилие волочения- да

2) в два раза ниже усилие волочения

3) меньше усилие волочения

4) на усилие волочения не влияет

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...