Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Выбор типа, проектирование и расчет

Литниково-питающей системы

Литниково-питающие системы подразделяют по гидродинамическому признаку на сужающиеся и расширяющиеся, а по направлению течения расплавленного металла в полость формы - на верхние, боковые и нижние (сифонные).

Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка (fст), шлакоуловителя (fшл) и питателей (fпит): fст>fшл>Σ fпит .Истечение металла в полость формы происходит с большой линейной скоростью, что может привести к разбрызгиванию расплава, захвату воздуха и размыву формы. Эти системы применяют в производстве чугунных отливок.

В расширяющихся литниковых системах узкое место находится в нижнем сечении стояка: fст < fшл < Σ fпит . Скорость потока, движущегося от стояка к питателям, невысокая и равномерная, в результате чего металл поступает в полость формы с меньшим разбрызгиванием, меньше окисляясь и размывая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из стали, алюминиевых, магниевых и других легкоокисляющихся сплавов.

На рис. 1.9 показаны литниковые системы с верхним (а), боковым (б-д) и нижним подводом металла (е).

Рис. 1.9. Литниковые системы с различным подводом металла

Конструкция систем (а) и (б) способствует направленному снизу вверх затвердеванию отливок. Применять их для легкоокисляющихся сплавов нецелесообразно, так как падающая струя приводит к образованию оксидных пленок и пены.

Системы типа (в) и (с) применяются для легкоокисляющихся пленкообразующих сплавов и отливок с отношением высоты к толщине стенки не более 50, так как в противном случае форма может не заполниться металлом из-за преждевременного охлаждения и затвердевания головной части потока. Ярусные литниковые системы рис. 9 (д) обеспечивают спокойное заполнение металлом и применяются при изготовлении крупных и тонкостенных отливок из черных и цветных сплавов.

При расчете литниковой системы необходимо учитывать следующие требования:

· литниковая система должна обеспечивать заполнение формы металлом за оптимальное время и с определенной скоростью;

· во всех сечениях литниковой системы давление металла должно быть равно или больше атмосферного во избежание застоя газов;

· при заданной продолжительности заливки скорость металла, вытекающего из питателя, должна быть небольшой;

· литниковая система должна задерживать неметаллические включения;

· расход металла на литниковую систему должен быть минимальным.

Расчет сводится к определению площади минимального сечения элемента литниковой системы с последующим определением (по соотношениям) площадей сечений остальных элементов системы.

Площадь минимального поперечного сечения элемента литниковой системы Fmin рассчитывается по формуле:

Fmin = m / (τμρ√2gHp),

где m - масса металла, прошедшего через минимальное сечение, кг;

τ - продолжительность заливки формы жидким металлом, сек;

ρ - плотность жидкого металла, кг/м ;

μ- коэффициент расхода металла, равный (0,3-0,5);

g - ускорение свободного падения, м/с ;

Нр - расчетный статический напор, Па.

Продолжительность заливки формы жидким металлом определяется по формуле:

τ = S

где δ - преобладающая толщина стенки отливки, мм;

S - коэффициент, зависящий от толщины стенки и конфигурации отливки, для различных сплавов: чугуна S = 1,7- 2,0; стали - 0,91-1,7; медных 2,0-2,1; алюминиевых 1,7-3,0; магниевых 2,3-4,5.

Расчетный напор Нр зависит от способа заливки, типа литниковой системы, положения отливки в форме и ряда других факторов. Нр можно рассчитать по формуле:

Нр=

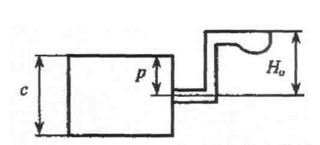

где Н0 - первоначальный максимальный напор или расстояние от горизонтальной оси питателей до верхнего уровня металла в чаше, см;

p -расстояние от самой верхней точки отливки до уровня подвод жидкого металла, см;

с - высота отливки (при заливке), см (рис.1.10).

Рис. 1.10. К определению расчетного напора при заливке металла через литниковую чашу

Для литниковых систем, приведенных на рис. а, б, р = 0 и Нр = Н0, а для систем, рис. в, е, р = с и Нр = Н0 - с/2.

Площади сечений каналов литниковой системы шлакоуловителя и стояка выбираются из соотношений:

Fст: Fшл : Fпит =1 : 1,2: 1,4- для чугунных отливок;

Fст: Fшл: Fпит = 1,1 : 1,3 : 1,5 -для сталей;

Fст : Fшл : Fпит =1 : (2-4) - для медных сплавов;

Fст : Fшл : Fпит =1 • (2-4) : (2-6) - для алюминиевых и магниевых сплавов.

После расчета площадей сечений определяют размеры всех элементов литниковой системы. Для прямого круглого стояка определяют его диаметр. Шлакоуловители используют прямоугольные или трапецевидные. Наиболее часто используемые трапецевидные шлакоуловители (рис.1.11) имеют следующие соотношения размеров: bшлв = 0,8 • bшл.н; hшл = 1, 4 • bшл н.

Рис. 1.11. Сечение трапецевидного шлакоуловителя

Поперечные сечения питателей обычно имеют прямоугольную форму.

Определение габаритов опок

Габариты опок определяются размерами формуемой модели, числом моделей в одной опоке, размерами стержневых знаков и др. Выбор опок должен удовлетворять следующему условию – толщина слоя формовочной смеси вокруг отливки должен быть такой, чтобы при заливке от статического и динамического давления металла не произошло разрушение и деформация формы.

Минимальные внутренние размеры опок получаются, если в габаритные размеры модели с литниковой системой прибавить некоторые расстояния. Расстояние «а» от тела отливки или модели до края опоки берется для мелких опок 5-30 мм, для средних - 60-100 мм, для крупных -100-150 мм. Расстояние «б» от модели до нижней полости формы берется для мелких опок 6-40 мм, для средних - 60-120 мм, для крупных - 100-150 мм; от стержневых знаков берется 40-120 мм. Расстояние «в» от модели до верхней плоскости формы берется для мелких опок 50-60 мм, для средних - 60-120 мм, для крупных - 100-160 мм.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...